Mittlere Drahterosion

Mittelgroßes Drahterodieren - Neudefinition der Bearbeitungsgrenzen mit Präzision im Mikrometerbereich, deutliche Steigerung der Effizienz und Qualität bei der Herstellung komplexer Teile!

Was ist das Mitteldrahterodieren?

Durch die Kombination von Hochgeschwindigkeits-Schrupp- und Niedriggeschwindigkeits-Schlichtbearbeitung in Verbindung mit einer Echtzeit-CNC-Parametersteuerung überwindet das Drahterodieren mit mittlerer Geschwindigkeit den Präzisionsengpass des herkömmlichen Hochgeschwindigkeits-Drahterodierens und gewährleistet eine hohe Bearbeitungseffizienz. Sein dielektrisches Flüssigkeitszirkulationssystem gewährleistet zudem die Bearbeitungsstabilität, wodurch es sich für hochpräzise Fertigungsanwendungen wie Formenbau und Luft- und Raumfahrt eignet.

Das Prinzip der Elektrofunkenerosion: Gepulste Hochfrequenzfunken erzeugen vorübergehend hohe Temperaturen (6.000-12.000°C) zwischen der Drahtelektrode (Molybdändraht) und dem Werkstück, was zu einem lokalen Schmelzen und Verdampfen des Werkstückmaterials führt, das dann durch eine dielektrische Flüssigkeit (z. B. deionisiertes Wasser) weggespült wird, wodurch ein kontaktloses Schneiden erreicht wird.

Zusammengesetzter Drahtvorschub und Multi-Pass-Steuerung: Beim Schruppen wird ein Hochgeschwindigkeits-Drahtvorschub (8-12 m/s) verwendet, um die Effizienz zu verbessern. Beim Schlichten wird auf langsamen Drahtvorschub (1-3 m/s) und mehrere Schnitte (normalerweise 3-7) umgestellt. Die Entladungsparameter (Pulsbreite, Pulsintervall und Leistung) werden dynamisch angepasst, um die Oberflächenrauheit (Ra ≤ 0,8 μm) und die Maßgenauigkeit (±0,003 mm) schrittweise zu optimieren und ein Gleichgewicht zwischen Effizienz und Qualität herzustellen.

Material für die mittlere Drahterodierbearbeitung

Mitteldraht EDM (Wire Discharge Cutting) kann dank seiner berührungslosen Bearbeitungseigenschaften und hochpräzisen Steuerungsmöglichkeiten eine Vielzahl von leitfähigen Materialien verarbeiten. Es eignet sich besonders für harte, spröde oder komplex geformte Materialien, die mit herkömmlichen Schneidverfahren nur schwer zu bearbeiten sind. Nachfolgend finden Sie typische Bearbeitungsmaterialien und Anwendungsszenarien:

Material :

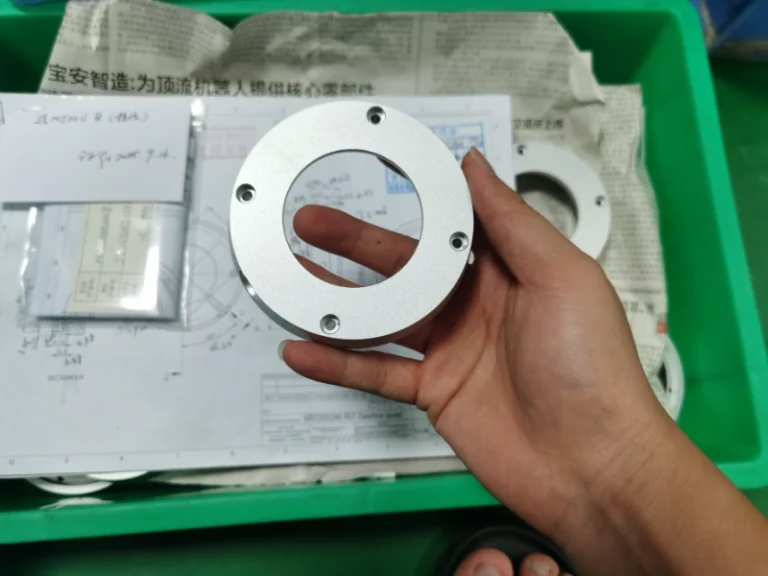

Aluminium

Aluminium ist das am häufigsten verwendete präzisionsgefertigte Bauteil. Es hat eine geringe Dichte, eine harte Beschaffenheit und ist ein weiches Material. Dank seiner Korrosionsbeständigkeit wird es häufig in der Luft- und Raumfahrt, bei bionischen Knochen und bei der Herstellung von Automobilteilen verwendet.

Farbe : Silber.

Typen : Aluminium 6061、7075、2024、5052、6063 und MIC-6.

Oberflächengüte : Polieren, Bürsten, Sandstrahlen, Verchromen, Eloxieren, Galvanisieren, Pulverbeschichten, Lasergravieren.

Lieferfrist : 1-5 Tage.

Rostfreier Stahl

Rostfreier Stahl bietet eine hohe Korrosionsbeständigkeit und eine glatte, leicht zu reinigende Oberfläche. Er wird vor allem für Komponenten von Küchenausrüstungen, medizinische Geräte, Baumaterialien und -konstruktionen sowie für Automobilteile verwendet.

Farbe : Silber.

Typen : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Oberflächengüte : Polieren, Bürsten, Sandstrahlen, Galvanisieren, Spritzen, PVD (Physical Vapor Deposition), Passivieren, Beizen, Färben.

Lieferfrist 2-5 Tage.

Kupfer

Es ist elektrisch leitfähig, dehnbar und hat antimikrobielle Eigenschaften. Es wird hauptsächlich für die Verarbeitung zu Kunsthandwerk, Dekorationsartikeln und medizinischen Geräten verwendet.

Farbe Orange, gelb.

Typen : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Oberflächengüte : Passivierung, Galvanisierung, chemische Beschichtung, Kugelstrahlen, Sandstrahlen, chemische Filmbehandlung, Polieren, Glanzreinigung.

Lieferfrist : 1-5 Tage.

Bronze

Bronze ist eine Legierung aus Kupfer und Zinn, die möglicherweise auch Blei, Zink und Phosphor enthält. Sie hat einen niedrigen Schmelzpunkt (800-900 °C), ist sehr fließfähig und korrosionsbeständig. Bronze mit niedrigem Zinngehalt hat einen goldgelben Farbton, während Bronze mit hohem Zinngehalt gräulich-weiß oder silbergrau erscheint. Sie wird vor allem in der mechanischen Fertigung für Skulpturen, Lager, Zahnräder, Ventile sowie für Schiffsbauteile wie Propeller und Schiffsbauteile wie Rumpfbeschläge und Wasserpumpen verwendet.

Farbe : gold/braun.

Typen : Zinnbronze, Aluminiumbronze, Berylliumbronze, Siliziumbronze, Manganbronze.

Oberflächengüte : Sandstrahlen, Polieren, Rändeln, Schleifen, Passivieren, chemische Filmbeschichtung, Imprägnierfärbung, Bürsten-/Sprühfärbung, Galvanisieren, Eloxieren, Pulverbeschichtung, Bürsten.

Lieferfrist : 1-5 Tage.

Stahl

Eisen, das mit Kohlenstoff (normalerweise 0,1%-1,7%) und anderen Legierungselementen (wie Chrom, Nickel, Mangan usw.) legiert ist. Durch Anpassung der Zusammensetzung und der Wärmebehandlungsverfahren können verschiedene Eigenschaften erzielt werden, darunter hohe Festigkeit, hohe Zähigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit. Es eignet sich für die Herstellung von Bauteilen wie Bolzen, Wellen, Zahnrädern, Bohrern, Fräsern und Drehwerkzeugen und wird auch häufig bei der Herstellung von Motorventilen und Turbinenschaufeln verwendet.

Farbe : Silber .

Typen : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Oberflächengüte :Sandstrahlen, Hochglanzbeschichtung, PVD-Beschichtung, gebürstetes Finish, Sprühbeschichtung, Galvanisieren.

Lieferfrist : 1-5 Tage

Magnesium

Magnesium hat eine Dichte von etwa zwei Dritteln der von Aluminium und einem Viertel der von Stahl. Seine geringe Härte führt zu minimalen Schnittkräften und geringerem Werkzeugverschleiß. Durch seine im Vergleich zu Aluminium bessere Wärmeleitfähigkeit spart es bei der CNC-Bearbeitung Zeit und Material. Sein Verhältnis von Festigkeit zu Gewicht übertrifft sowohl Aluminiumlegierungen als auch Stahl, und sein Dämpfungsvermögen ist 1,5-mal so hoch wie das von Aluminium, wodurch Vibrationen und Lärm effektiv absorbiert werden. Diese Eigenschaften machen es zu einem idealen Material für die Luft- und Raumfahrt-, Automobil- und Elektronikindustrie.

Farbe : Silber.

Typen : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Oberflächengüte : Chemische Konversionsbeschichtung, Eloxieren, Vernickeln, Galvanisieren, Verbundbeschichtung, Spritzlackierung, Pulverbeschichtung, elektrophoretische Beschichtung.

Lieferfrist : 1-5 Tage.

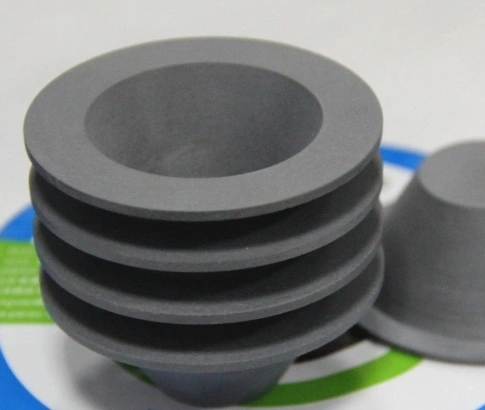

Graphit

Graphitleitfähigkeit wird für Präzisionsformen verwendet, um die durch die Bearbeitung verursachte Staubbelastung zu vermeiden. Es wird hauptsächlich für die Herstellung von Elektroden und EDM-Formen verwendet.

Farbe : Schwarz.

Oberflächengüte : Mechanisches Schneiden, Beizen, elektrolytische Behandlung, Beschichtung, Polieren, EDM-Oberflächenverfestigung.

Lieferfrist : 3-5 Tage

Leitfähiges Keramikteil

Leitende Keramiken werden in der Luft- und Raumfahrt und in anderen Bereichen aufgrund ihrer hohen Härte, Sprödigkeit und ausgezeichneten chemischen Stabilität verwendet, sind aber schwierig zu verarbeiten. Die Verwendung von Impulsentladungen zur Erzeugung hoher Temperaturen (ca. 10.000 °C), um die Keramik teilweise zu schmelzen, ermöglicht eine berührungslose Verarbeitung und vermeidet Spannungskonzentrationen und Risse, die durch die mechanische Bearbeitung entstehen.

Art : Leitende Oxid/Nichtoxid-Keramik, leitende Verbundkeramik

Farbe : weiß, gold, rosa, schwarz, usw.

Lieferfrist : 3-5 Tage

Oberflächengüte für mittlere Draht-Edm-Teile

Für Zubehörteile, die durch Drahterodieren mit mittlerer Geschwindigkeit bearbeitet werden, gibt es Optionen für die Oberflächenbehandlung wie mechanisches, chemisches Beschichten, Polieren und EDM-Oberflächenverfestigung. Die spezifischen Optionen und Arbeitspunkte sind wie folgt:

Bearbeitete Oberfläche

Der von der Werkzeugmaschine bearbeitete Prototyp weist Spuren der Werkzeugbearbeitung auf.

Eloxieren

Das Eloxieren verbessert die Korrosions- und Verschleißfestigkeit von Metallen und ermöglicht die Färbung und Beschichtung von Metallen wie Aluminium, Magnesium und Titan.

Polnisch

Polieren verbessert die Oberflächengüte und die Ästhetik, geeignet für Materialien wie Metalle, Keramik, Kunststoffe und PMMA.

Sandstrahlen

Beim Sandstrahlen wird ein Strahlmittel mit hohem Druck oder mechanisch auf ein Werkstück geschleudert, um eine saubere, aufgeraute und matte Oberfläche zu erhalten.

Gebürstete Oberfläche

Die gebürstete Oberfläche erzeugt ein strukturiertes Muster auf Metalloberflächen, das die Ästhetik verbessert. Geeignet für Aluminium, Kupfer, Edelstahl und andere Materialien.

Pulverbeschichtung

Die Pulverbeschichtung wird durch elektrostatische Adhäsion auf die Werkstückoberfläche aufgetragen und härtet dann bei hohen Temperaturen zu einer dichten Schicht aus, die die Korrosionsbeständigkeit von Metall- und Kunststoffoberflächen erhöht.

Galvanische Beschichtung

Metallbeschichtungen werden durch elektrolytische Verfahren auf Materialoberflächen aufgebracht, um die Korrosions- und Verschleißbeständigkeit zu erhöhen. Diese Technik ist für Metalle und bestimmte Kunststoffe geeignet.

Schwarz oxidieren

Eine schwarze Oxidschicht wird durch chemische Oxidation auf Metalloberflächen gebildet und bietet niedrige Kosten, ein einfaches Verfahren und reduzierte Lichtreflexion.

Elektropolieren

Entfernt mikroskopisch kleine Überstände von Metalloberflächen durch elektrochemische anodische Auflösung, wodurch eine glatte, dichte Oberfläche entsteht, die frei von Eigenspannungen und äußerst korrosionsbeständig ist. Geeignet für die Bearbeitung komplexer Metalle und leitfähiger Materialien.

Alodine

Bildet durch chemische Umwandlung eine Schutzschicht auf Oberflächen und verbessert die Korrosionsbeständigkeit und Haftung. Umweltfreundlich mit ausgezeichneter Leitfähigkeit, geeignet für Aluminium- und Magnesiumlegierungen.

Wärmebehandlung

Durch die Veränderung der inneren Mikrostruktur von metallischen Werkstoffen durch Erhitzung verbessert dieses Verfahren die Härte, Festigkeit, Zähigkeit und Verschleißfestigkeit. Es eignet sich für Metalle wie Stahl, Aluminium- und Kupferlegierungen sowie Titanlegierungen.

Mittlere Drahterodierfähigkeit

Unser ISO 9001 Die Zertifizierung zeigt, dass unsere Wire edm-Teile strenge Toleranzanforderungen erfüllen. Wir halten uns an die ISO-2768f-Toleranznormen für Präzisionsmetalle, so dass Sie Präzisionsteile mit hochpräzisen Bearbeitungsstandards erhalten.

| Positionierungsgenauigkeit | ±0,005~0,01 mm |

| Qualität der Oberfläche | Ra≤1,0~1,6 µm |

| Geometrische Toleranz | Rundheitsfehler ≤0,015 mm, Parallelität ≤0,01 mm/100 mm |

| Maximale Schnittdicke | Standard 200~300 mm, optional bis zu 500 mm |

| Kegel-Bearbeitung | ±6°~±15°/100 mm |

Mittlere Drahterodierführung

| Material Dicke | Elektrodendraht-Durchmesser | Einstellung der Spannung | Führungsdraht Düsentyp | Anwendbare Szenarien |

| ≤50 mm | 0,18 mm | 8~10 N | Φ0,2 mm | Präzisionsteile |

| 50~200 mm | 0,20 mm | 10~12 N | Φ0,22 mm | Normale Teile |

| >200 mm | 0,25 mm | 12~15 N | Φ0,3 mm | Dickere Teile |

| Anzahl der Schnitte | Impulsbreite (μs) | Impulsintervall (μs) | Spitzenstrom (A) | Servo Spannung (V) | Drahtvorschubgeschwindigkeit (m/s) | Effizienz der Bearbeitung (mm²/min) | Oberflächenrauhigkeit (μm) |

| Grobschnitt | 60 | 150 | 8 | 70 | 10 | 120 | Ra3.2 |

| Fertigstellung Schnitt 1 | 30 | 100 | 4 | 60 | 4 | 50 | Ra1.6 |

| Fertigstellung Schnitt 2 | 15 | 80 | 2 | 50 | 2 | 25 | Ra0.8 |

| Problem | Ursachenanalyse | Lösung |

| Oberflächenschlieren | Verschlissene Drahtführung oder verschmutzte Arbeitsflüssigkeit | Ersetzen Sie die Drahtführung (wenn der Verschleiß mehr als 0,1 mm beträgt); ersetzen Sie das Filterelement |

| Drahtbruch | Zu hohe Spannung oder zu hoher Spitzenstrom | Verringerung der Spannung um 10%~20%; Verringerung des Spitzenstroms um 2~3 A |

| Größe außerhalb des Toleranzbereichs | Instabiler Entladungsspalt | Servospannung um ±5 V anpassen; Ölflecken auf der Werkstückoberfläche entfernen |

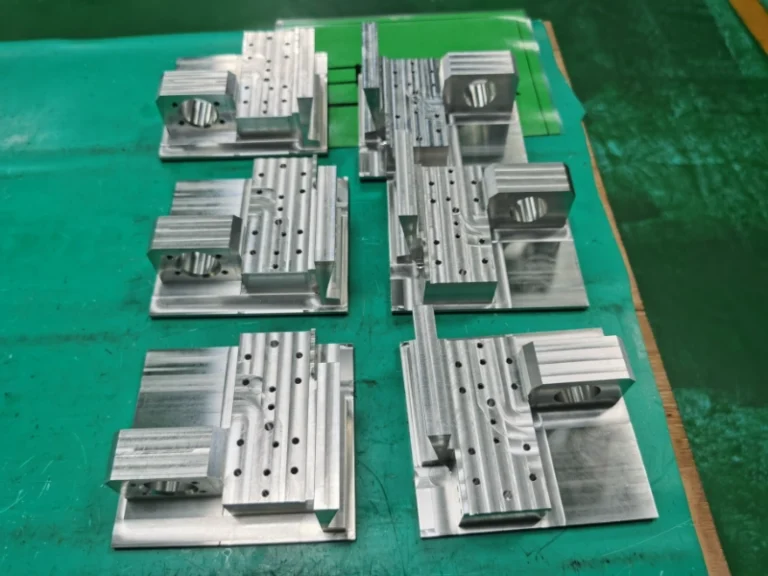

Mittelgroße Drahterodierteile

Mittlerer Vorteil der Drahterosion

Mäßige Präzision und Effizienz

Die typische Genauigkeit beträgt ±0,01 mm und ist für Bearbeitungen mittlerer Präzision geeignet. Die Geschwindigkeit liegt zwischen Schnelldraht- und Langsamdrahterodieren.

Breites Spektrum an verwendbaren Materialien

Geeignet für verschiedene leitende Metalle wie Stahl, Kupfer und Aluminiumlegierungen. Geeignet für die Bearbeitung komplex geformter Teile.

Keine mechanische Belastung, verhindert Verformung

Das Erodieren übt keine mechanische Belastung auf die Werkstücke aus und eignet sich daher für das Schneiden von Präzisionsteilen.

Ausgezeichnete Oberflächengüte

Liefert glatte Oberflächen mit Ra-Werten, die typischerweise zwischen 0,5 und 1,6 μm liegen, wodurch die Notwendigkeit einer Nachbearbeitung reduziert wird.

Bearbeitung komplexer Formen

Ideal zum Schneiden komplizierter Konturen und feiner Öffnungen, weit verbreitet in Präzisionsformen, Luft- und Raumfahrt und anderen Bereichen.

Anwendung von mittelgroßen Drahterodierteilen

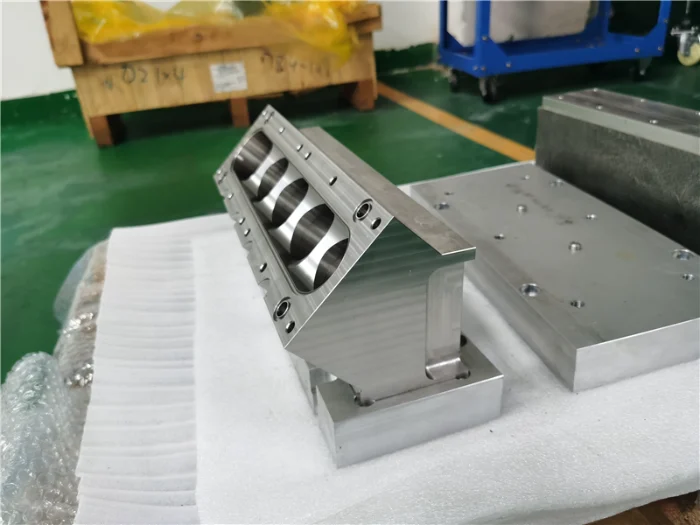

Formenbau

Wird für die Bearbeitung von Formstahl und Präzisionsformhohlräumen verwendet und findet breite Anwendung bei der Herstellung von Spritzgussformen und Druckgussformen.

Luft- und Raumfahrt

Geeignet für hochpräzise Bauteile wie Strukturteile für die Luft- und Raumfahrt und Triebwerkskomponenten.

Autoindustrie

Wird hauptsächlich für die Bearbeitung von Antriebsstrang- und Getriebekomponenten verwendet und verbessert die Bearbeitungsgenauigkeit und -effizienz.

Elektronik und medizinische Geräte

Eingesetzt für die Präzisionsbearbeitung von Mikroteilen und medizinischen Instrumenten, die strenge Anforderungen an die Oberflächenqualität erfüllen.