Langsame Drahterodierbearbeitung

Erleben Sie unvergleichliche Präzision mit unserer langsamen Drahterodierbearbeitung - perfekt für komplizierte Designs und enge Toleranzen, die Spitzenleistungen erfordern. Kontaktieren Sie uns jetzt für ein individuelles Angebot und verbessern Sie die Genauigkeit und Qualität Ihres Projekts!

Was ist langsames Drahterodieren?

Das Prinzip des Langsamdrahterodierens besteht darin, dass der Elektrodendraht unter Stromimpulsen Temperaturen von mehr als 6000°C erreicht, was zu einer lokalen Erosion des Werkstücks durch große Hitze führt.der Elektrodendraht in unseren Weldo Langsamdrahterodiermaschinen ist in der Regel aus Kupfer oder beschichtetem Draht. Nach Angaben unserer Techniker liegt der Drahtdurchmesser zwischen 0,05 und 0,3 Millimetern. Der Draht wird mit einer langsamen Geschwindigkeit von einigen Millimetern pro Sekunde zugeführt, was die Stabilität während der Bearbeitung des Werkstücks gewährleistet und Bearbeitungsfehler reduziert.

Material für langsame Drahterodierbearbeitung

Langsames Drahterodieren (Electrical Discharge Machining) wird in erster Linie für die Bearbeitung leitfähiger Werkstoffe eingesetzt, insbesondere für solche, die hart, spröde oder mit herkömmlichen Schneidwerkzeugen schwer zu bearbeiten sind. Im Folgenden werden die wichtigsten Werkstoffe aufgeführt, die sich für das Langsamdrahterodieren eignen:

Material :

Aluminium

Aluminium ist das am häufigsten verwendete präzisionsgefertigte Bauteil. Es hat eine geringe Dichte, eine harte Beschaffenheit und ist ein weiches Material. Dank seiner Korrosionsbeständigkeit wird es häufig in der Luft- und Raumfahrt, bei bionischen Knochen und bei der Herstellung von Automobilteilen verwendet.

Farbe : Silber.

Typen : Aluminium 6061、7075、2024、5052、6063 und MIC-6.

Oberflächengüte : Polieren, Bürsten, Sandstrahlen, Verchromen, Eloxieren, Galvanisieren, Pulverbeschichten, Lasergravieren.

Lieferfrist : 1-5 Tage.

Rostfreier Stahl

Rostfreier Stahl bietet eine hohe Korrosionsbeständigkeit und eine glatte, leicht zu reinigende Oberfläche. Er wird vor allem für Komponenten von Küchenausrüstungen, medizinische Geräte, Baumaterialien und -konstruktionen sowie für Automobilteile verwendet.

Farbe : Silber.

Typen : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Oberflächengüte : Polieren, Bürsten, Sandstrahlen, Galvanisieren, Spritzen, PVD (Physical Vapor Deposition), Passivieren, Beizen, Färben.

Lieferfrist 2-5 Tage.

Kupfer

Es ist elektrisch leitfähig, dehnbar und hat antimikrobielle Eigenschaften. Es wird hauptsächlich für die Verarbeitung zu Kunsthandwerk, Dekorationsartikeln und medizinischen Geräten verwendet.

Farbe Orange, gelb.

Typen : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Oberflächengüte : Passivierung, Galvanisierung, chemische Beschichtung, Kugelstrahlen, Sandstrahlen, chemische Filmbehandlung, Polieren, Glanzreinigung.

Lieferfrist : 1-5 Tage.

Bronze

Bronze ist eine Legierung aus Kupfer und Zinn, die möglicherweise auch Blei, Zink und Phosphor enthält. Sie hat einen niedrigen Schmelzpunkt (800-900 °C), ist sehr fließfähig und korrosionsbeständig. Bronze mit niedrigem Zinngehalt hat einen goldgelben Farbton, während Bronze mit hohem Zinngehalt gräulich-weiß oder silbergrau erscheint. Sie wird vor allem in der mechanischen Fertigung für Skulpturen, Lager, Zahnräder, Ventile sowie für Schiffsbauteile wie Propeller und Schiffsbauteile wie Rumpfbeschläge und Wasserpumpen verwendet.

Farbe : gold/braun.

Typen : Zinnbronze, Aluminiumbronze, Berylliumbronze, Siliziumbronze, Manganbronze.

Oberflächengüte : Sandstrahlen, Polieren, Rändeln, Schleifen, Passivieren, chemische Filmbeschichtung, Imprägnierfärbung, Bürsten-/Sprühfärbung, Galvanisieren, Eloxieren, Pulverbeschichtung, Bürsten.

Lieferfrist : 1-5 Tage.

Stahl

Eisen, das mit Kohlenstoff (normalerweise 0,1%-1,7%) und anderen Legierungselementen (wie Chrom, Nickel, Mangan usw.) legiert ist. Durch Anpassung der Zusammensetzung und der Wärmebehandlungsverfahren können verschiedene Eigenschaften erzielt werden, darunter hohe Festigkeit, hohe Zähigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit. Es eignet sich für die Herstellung von Bauteilen wie Bolzen, Wellen, Zahnrädern, Bohrern, Fräsern und Drehwerkzeugen und wird auch häufig bei der Herstellung von Motorventilen und Turbinenschaufeln verwendet.

Farbe : Silber .

Typen : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Oberflächengüte :Sandstrahlen, Hochglanzbeschichtung, PVD-Beschichtung, gebürstetes Finish, Sprühbeschichtung, Galvanisieren.

Lieferfrist : 1-5 Tage

Magnesium

Magnesium hat eine Dichte von etwa zwei Dritteln der von Aluminium und einem Viertel der von Stahl. Seine geringe Härte führt zu minimalen Schnittkräften und geringerem Werkzeugverschleiß. Durch seine im Vergleich zu Aluminium bessere Wärmeleitfähigkeit spart es bei der CNC-Bearbeitung Zeit und Material. Sein Verhältnis von Festigkeit zu Gewicht übertrifft sowohl Aluminiumlegierungen als auch Stahl, und sein Dämpfungsvermögen ist 1,5-mal so hoch wie das von Aluminium, wodurch Vibrationen und Lärm effektiv absorbiert werden. Diese Eigenschaften machen es zu einem idealen Material für die Luft- und Raumfahrt-, Automobil- und Elektronikindustrie.

Farbe : Silber.

Typen : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Oberflächengüte : Chemische Konversionsbeschichtung, Eloxieren, Vernickeln, Galvanisieren, Verbundbeschichtung, Spritzlackierung, Pulverbeschichtung, elektrophoretische Beschichtung.

Lieferfrist : 1-5 Tage.

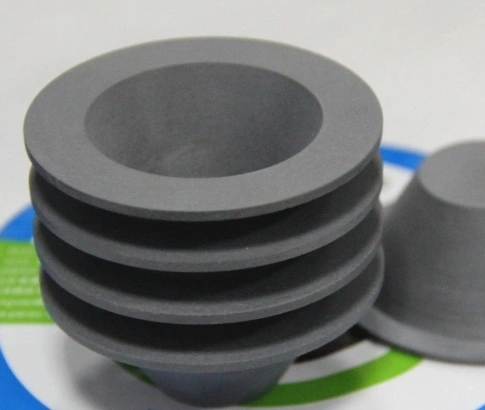

Graphit

Graphitleitfähigkeit wird für Präzisionsformen verwendet, um die durch die Bearbeitung verursachte Staubbelastung zu vermeiden. Es wird hauptsächlich für die Herstellung von Elektroden und EDM-Formen verwendet.

Farbe : Schwarz.

Oberflächengüte : Mechanisches Schneiden, Beizen, elektrolytische Behandlung, Beschichtung, Polieren, EDM-Oberflächenverfestigung.

Lieferfrist : 3-5 Tage

Leitfähiges Keramikteil

Leitende Keramiken werden in der Luft- und Raumfahrt und in anderen Bereichen aufgrund ihrer hohen Härte, Sprödigkeit und ausgezeichneten chemischen Stabilität verwendet, sind aber schwierig zu verarbeiten. Die Verwendung von Impulsentladungen zur Erzeugung hoher Temperaturen (ca. 10.000 °C), um die Keramik teilweise zu schmelzen, ermöglicht eine berührungslose Verarbeitung und vermeidet Spannungskonzentrationen und Risse, die durch die mechanische Bearbeitung entstehen.

Art : Leitende Oxid/Nichtoxid-Keramik, leitende Verbundkeramik

Farbe : weiß, gold, rosa, schwarz, usw.

Lieferfrist : 3-5 Tage

Oberflächengüte für langsame Drahterodierarbeiten

Für Zubehörteile, die durch langsames Drahterodieren bearbeitet werden, gibt es Optionen für die Oberflächenbehandlung wie mechanisches, chemisches, Beschichten, Polieren und Erodieren. Die spezifischen Optionen und Betriebspunkte sind wie folgt:

Bearbeitete Oberfläche

Der von der Werkzeugmaschine bearbeitete Prototyp weist Spuren der Werkzeugbearbeitung auf.

Eloxieren

Das Eloxieren verbessert die Korrosions- und Verschleißfestigkeit von Metallen und ermöglicht die Färbung und Beschichtung von Metallen wie Aluminium, Magnesium und Titan.

Polnisch

Polieren verbessert die Oberflächengüte und die Ästhetik, geeignet für Materialien wie Metalle, Keramik, Kunststoffe und PMMA.

Sandstrahlen

Beim Sandstrahlen wird ein Strahlmittel mit hohem Druck oder mechanisch auf ein Werkstück geschleudert, um eine saubere, aufgeraute und matte Oberfläche zu erhalten.

Gebürstete Oberfläche

Die gebürstete Oberfläche erzeugt ein strukturiertes Muster auf Metalloberflächen, das die Ästhetik verbessert. Geeignet für Aluminium, Kupfer, Edelstahl und andere Materialien.

Pulverbeschichtung

Die Pulverbeschichtung wird durch elektrostatische Adhäsion auf die Werkstückoberfläche aufgetragen und härtet dann bei hohen Temperaturen zu einer dichten Schicht aus, die die Korrosionsbeständigkeit von Metall- und Kunststoffoberflächen erhöht.

Galvanische Beschichtung

Metallbeschichtungen werden durch elektrolytische Verfahren auf Materialoberflächen aufgebracht, um die Korrosions- und Verschleißbeständigkeit zu erhöhen. Diese Technik ist für Metalle und bestimmte Kunststoffe geeignet.

Schwarz oxidieren

Eine schwarze Oxidschicht wird durch chemische Oxidation auf Metalloberflächen gebildet und bietet niedrige Kosten, ein einfaches Verfahren und reduzierte Lichtreflexion.

Elektropolieren

Entfernt mikroskopisch kleine Überstände von Metalloberflächen durch elektrochemische anodische Auflösung, wodurch eine glatte, dichte Oberfläche entsteht, die frei von Eigenspannungen und äußerst korrosionsbeständig ist. Geeignet für die Bearbeitung komplexer Metalle und leitfähiger Materialien.

Alodine

Bildet durch chemische Umwandlung eine Schutzschicht auf Oberflächen und verbessert die Korrosionsbeständigkeit und Haftung. Umweltfreundlich mit ausgezeichneter Leitfähigkeit, geeignet für Aluminium- und Magnesiumlegierungen.

Wärmebehandlung

Durch die Veränderung der inneren Mikrostruktur von metallischen Werkstoffen durch Erhitzung verbessert dieses Verfahren die Härte, Festigkeit, Zähigkeit und Verschleißfestigkeit. Es eignet sich für Metalle wie Stahl, Aluminium- und Kupferlegierungen sowie Titanlegierungen.

Langsame Drahterodierbearbeitung möglich

| Bearbeitungsgenauigkeit | ±0,001~0,005mm |

| Oberflächenrauhigkeit | Ra 0,1~0,8μm |

| Genauigkeitskontrolle | Konstante Umgebungstemperatur von 20±0,5°C, thermischer Verformungsausgleich ≤±1μm |

| Erster Artikel Inspektion | Drei-Koordinaten-Messung CPK≥1,67, Schlüsselmaß CPK≥2,0 |

| Dual-Wire-Verarbeitung | Grobschnitt 0,25mm + Feinschnitt 0,1mm automatische Umschaltung |

Leitfaden für langsame Drahterodierbearbeitung

| Feuerlöschgeräte | Zwei 4 kg ABC-Pulverfeuerlöscher in einem Umkreis von 30 Metern um den Verarbeitungsbereich |

| Abgasnachbehandlung | Die lokale Absaugung (Luftmenge ≥800m³/h) ist während der Messingdrahtverarbeitung aktiviert, und der Aktivkohlefilter wird alle 150 Stunden ausgetauscht. |

| Erdungsanlage | TN-S Dreiphasen-Fünfleitersystem, Erdungswiderstand ≤4Ω, monatlich mit einem Widerstandsprüfer überprüft |

| Überlastungsschutz | Hauptstromkreis konfiguriert mit einem 30mA Fehlerstromschutzschalter, Ansprechzeit <0.1s |

| Installation des Elektrodendrahts | Isolierende Handschuhe (Spannungsfestigkeit 1000 V), Schutzbrille |

| Wartung der Ausrüstung | Anti-Smash-Sicherheitsschuhe (Stahlkappe, Stoßfestigkeit 200J) |

| Gemeinsame Störungsbeseitigung | Staubdichte Maske (Stufe KN95), antistatische Kleidung |

| Anomalie der Bearbeitungsgenauigkeit | Bei Maßabweichungen von mehr als 0,005 mm verwenden Sie wasserfreies Ethanol, um das optische Maßstabslineal zu reinigen und den Ursprung neu zu kalibrieren. |

| Oberflächenstreifen (Richtung der Z-Achse) | Verschleiß der Drahtführung (Rundlaufabweichung) >0,01 mm), Austausch der Drahtführung (empfohlener Austausch alle 500 Stunden) |

| Überschneiden von Ecken | Servoverstärkung zu hoch eingestellt, X/Y-Achsenverstärkung auf 80% reduzieren, Kurvenverzögerung aktivieren |

| Elektrodendrahtbezogene Fehler | Häufige Drahtbrüche |

| Häufige Drahtbrüche | Spannungsschwankung prüfen (zulässiger Bereich ±0,5N), Spannungssensor ersetzen (Genauigkeit ±0,1N) |

| Fehler beim automatischen Drahteinfädeln | Reinigen Sie den Drahteinfädelweg (Druckluftdruck 0,4MPa), prüfen Sie die Konsistenz des Elektrodendrahtdurchmessers (Abweichung ≤0,002mm) |

Vorteil der langsamen Drahterodierbearbeitung

Ultra-hohe Präzision: Positioniergenauigkeit ±0,001~0,005mm, Oberflächenrauhigkeit Ra 0,1~0,8μm, kein Nachpolieren erforderlich

Breite Materialanpassung: Bearbeitung von schwer zerspanbaren Materialien wie Hartmetall (HRC65+) und Titanlegierungen, Wärmeeinflusszone ≤10μm

Überlegene Stabilität: Unidirektionaler Drahtvorschub (0,001-0,25 m/s) + Einweg-Elektrodendraht, Verarbeitungskonsistenz CPK ≥ 1,67

Hohe Prozessintegration: Automatische Doppeldraht-Umschaltung (Grobdraht-Effizienz 80 mm²/min + Feindraht-Präzision 10x verbessert)

Anwendung des langsamen Drahterodierens von Teilen

Luft- und Raumfahrt: Formen für Triebwerksschaufeln (Titanlegierung TC4, Konturfehler ≤ 0,003 mm)

Medizinisch: Formen für künstliche Gelenke (Kobalt-Chrom-Legierung, Oberflächenrauhigkeit Ra 0,3μm)

Halbleiter: Chip-Packaging-Formen (minimale Rillenbreite 0,05 mm, Rechtwinkligkeitsfehler ≤0,001 mm/m)

Premium Automotive: Formen für Getrieberäder (7075 Aluminiumlegierung, Maßhaltigkeit ≤0,002mm)