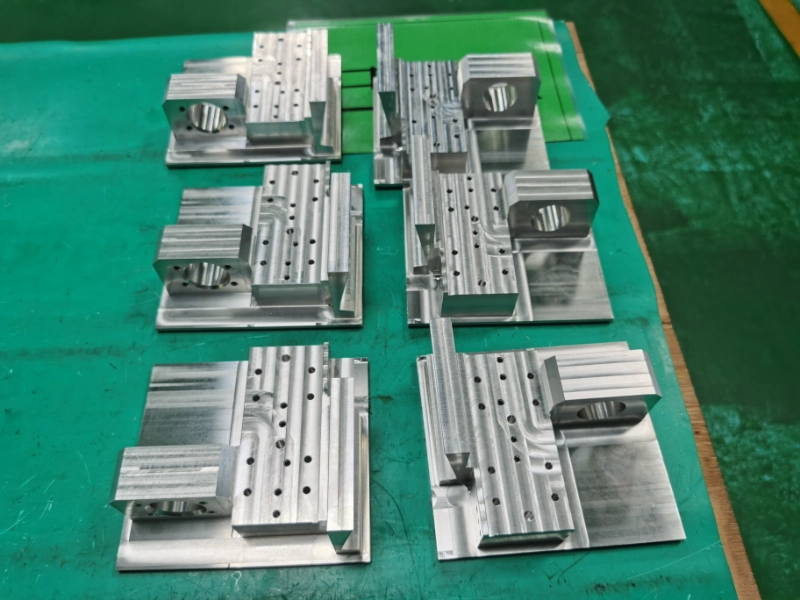

Dans le domaine de la précision fabrication, Fraisage CNC Les pièces sont des composants structurels produits par enlèvement de matière par Fraisage CNC des machines suivant des programmes préétablis. Leur précision et leur fiabilité déterminent directement les performances des produits finis. Des composants essentiels de l'aérospatiale aux microcomposants des appareils électroniques, les pièces usinées avec précision sont omniprésentes dans toutes les industries. Cet article couvre l'ensemble du processus d'usinage de précision. Usinage CNC Il s'agit de mettre en évidence son rôle essentiel dans la fabrication moderne.

Le processus complet de fabrication de pièces par fraisage CNC

L'usinage de précision nécessite des opérations coordonnées en plusieurs étapes, avec un contrôle strict à chaque étape pour s'assurer que les produits finis répondent aux spécifications de la conception :

Phase de conception

Les ingénieurs utilisent CAD des logiciels tels que SolidWorks ou AutoCAD pour créer des Modèles 3D ou Dessins techniques en 2Den annotant les paramètres critiques, tels que dimensions extérieures, diamètres des trous, les épaisseurs de paroi, rugosité de la surface (par exemple, Ra 0,8-3,2μm), et tolérances dimensionnelles (par exemple, ±0,005-±0,02mm).

Phase de programmation

CAD sont importés dans des logiciels de FAO tels que Mastercam ou UG. Les paramètres d'usinage sont définis en fonction des propriétés des matériaux et des caractéristiques structurelles : sélection des outils appropriés (par exemple, fraises en acier rapide pour les alliages d'aluminium, fraises à bille en carbure pour les alliages de titane), détermination de l'épaisseur de la couche d'oxyde d'aluminium et de l'épaisseur de la couche d'oxyde d'aluminium, etc. vitesse de la broche (5000-20000 tr/min), vitesse d'alimentation (30-200 mm/min) et la profondeur de coupe (0,1-5 mm). Ce processus génère des codes G et M pour contrôler les mouvements de l'outil et la trajectoire de l'outil. Fraisage CNC base.

Serrage et usinage

Choisissez un étau, une fixation spécialisée ou un mandrin à vide pour fixer l'objet. pièce à usiner sur le table de fraisage en fonction de sa taille et de sa forme. Utiliser un prérégleur d'outils pour calibrer la position relative entre l'outil et la pièce à usiner, afin de garantir la précision de l'usinage. Axe X/Y/Z points d'origine. Après le démarrage de la machine, le Broche CNC et la tête de l'outil effectuent automatiquement les opérations de coupe conformément au programme. La surveillance en temps réel de l'état de la coupe est nécessaire pour éviter les imprécisions dimensionnelles dues à l'accumulation de copeaux ou à l'usure de l'outil.

Inspection et correction

Une fois l'usinage terminé, contrôler les dimensions de la pièce et la qualité de la surface à l'aide d'outils tels que les systèmes de contrôle numérique. étriers, micromètreset machines à mesurer tridimensionnelles (MMT). Si des écarts sont détectés, il faut remonter à l'étape de la conception ou de la programmation. Ajustez les paramètres (remplacez les outils de coupe) et réusinez pour former un processus en boucle fermée "Conception - Usinage - Inspection - Correction", en veillant à ce que chaque composant réponde aux spécifications.

Compatibilité des matériaux pour les pièces usinées par CNC

Les propriétés physiques des différents matériaux ont un impact direct sur Usinage CNC l'efficacité et la qualité du produit fini. Des stratégies d'usinage sur mesure doivent être développées :

Matériaux métalliques

Alliage d'aluminium (6061, 7075) : Léger, texture relativement souple, excellente conductivité thermique. Couramment utilisé dans les composants électroniques 3C tels que smartphone et les dissipateurs thermiques des ordinateurs portables. Pendant l'usinage, utilisez des fraises en bout d'un diamètre de 1 à 10 mm à des vitesses de broche de 3 000 à 1 000 tr/min. Utilisez un liquide de coupe pour le refroidissement afin de minimiser l'usure de l'outil et de garantir des surfaces fraisées lisses.

Acier inoxydable (304, 316) : Très résistant à la corrosion et dur, il convient pour les pièces fraisées CNC dans les dispositifs médicaux et les équipements chimiques, tels que les lames d'instruments chirurgicaux et les chambres de vannes. Utiliser des outils en carbure avec des vitesses d'avance réduites (30-80 mm/min). Utiliser un liquide de coupe à haute pression pour dissiper l'excès de chaleur, afin d'éviter les écarts dimensionnels dus à la déformation thermique et de prolonger la durée de vie de l'outil.

Alliages de titane (TC4, TA15) : Leur grande solidité et leur résistance à la chaleur en font des matériaux de base pour les composants aérospatiaux tels que l'aluminium, l'acier, l'acier inoxydable et le cuivre. aubes de turbine et cadres d'avions. Utiliser des fraiseuses CNC à 5 axes avec des outils en carbure à grain ultrafin, en maintenant des températures de coupe inférieures à 300°C pour éviter le durcissement du matériau qui compromet la précision de l'usinage.

Matériaux non métalliques

Plastiques techniques (ABS, PC) : Excellente ténacité et faible coût, conviennent aux appareils électroménagers et aux intérieurs automobiles tels que les supports de tableau de bord et les boîtiers d'imprimantes. Les outils en acier rapide suffisent pour l'usinage à des vitesses de broche comprises entre 10 000 et 18 000 tr/min. Utilisez de l'air comprimé pour l'enlèvement des copeaux afin d'éviter que les copeaux n'adhèrent et n'entraînent une rugosité de la surface.

Matériaux composites (Fibre de carbone Plastiques renforcés, Plastiques renforcés de fibres de verre) : Grande solidité et résistance à la fatigue, utilisé pour les pièces fraisées dans les équipements haut de gamme tels que les carrosseries de drones et les composants de course. Nécessite des outils diamantés avec taux d'alimentation contrôlé à 20-50 mm/min. Utiliser le refroidissement par air au lieu du liquide de refroidissement pour éviter l'absorption d'humidité et la déformation, afin de garantir l'intégrité structurelle.

Finition de la surface d'une pièce usinée en CNC

Nous proposons différentes options de traitement de surface pour les pièces fraisées. Avant le traitement de surface, nous prévoyons la marge de traitement correspondante afin de garantir que la précision dimensionnelle des pièces répond aux exigences du client après le traitement. Après le traitement, nos spécialistes utilisent des comparateurs, des micromètres, des pieds à coulisse ou des machines à mesurer tridimensionnelles pour mesurer les trous, les rainures et les surfaces courbes difficiles à mesurer, et établissent un rapport d'inspection complet. Seules les pièces qui passent l'inspection sont emballées et expédiées. Cliquez sur pour en savoir plus sur nos méthodes de traitement de surface les plus courantes.

Contrôle de précision pour Fraisage CNC Pièces détachées

La haute précision est au cœur de la compétitivité des pièces fraisées, ce qui nécessite une double approche de sélection des équipements et d'optimisation des processus afin de minimiser les erreurs :

Sélection des machines CNC appropriées

Les fraiseuses standard à 3 axes conviennent aux structures simples telles que les surfaces planes et les fentes droites, avec une précision de positionnement de ±0,01 mm. Pour les surfaces courbes complexes-comme les cavités des moules ou les roues à aubes-Centres d'usinage 4 axes/5 axes sont nécessaires. Ils offrent une précision de positionnement répété de ±0,001 mm et doivent comporter des broches électriques pour améliorer la stabilité à grande vitesse et minimiser la perte de précision induite par les vibrations.

Optimisation des processus : Minimiser les erreurs d'usinage

Coupe en couches : Lors de l'usinage de rainures profondes ou de pièces à parois épaisses, évitez les profondeurs excessives en une seule passe qui entraînent des pertes de matériau. Adoptez une approche de "multiples petites passes" (par exemple, 0,3-0,5 mm par passe) pour éviter la déformation de l'outil et les écarts dimensionnels.

Compensation d'outil : Configurez la "compensation du rayon de l'outil" et la "compensation de la longueur" dans le système CNC pour compenser les erreurs dues à l'usure de l'outil. Par exemple, après le fraisage de 100 pièces usinées à la CNC, si l'arête d'une fraise s'use de 0,002 mm, les paramètres de compensation peuvent être ajustés pour garantir que les pièces suivantes répondent toujours aux exigences dimensionnelles.

Inspection en temps réel : Certains équipements haut de gamme sont dotés de systèmes d'inspection par palpage qui mesurent automatiquement les dimensions critiques (par exemple, le diamètre du trou, l'épaisseur de la paroi) pendant l'usinage. Lorsqu'il détecte des écarts, le système ajuste dynamiquement les paramètres sans nécessiter d'intervention manuelle ou de temps d'arrêt, ce qui améliore l'uniformité des pièces dans la production par lots.

Applications industrielles des pièces de fraisage CNC

Grâce à leur haute précision et à leur flexibilité, les pièces fraisées par CNC sont largement adoptées dans de nombreux secteurs, ce qui favorise la modernisation de la fabrication de composants dans d'autres industries :

Fabrication automobile

Blocs moteurs et culasses sont des composants fraisés typiques nécessitant de multiples passages d'huile et d'eau de haute précision (tolérance des trous ±0,02 mm). La production de masse est réalisée à l'aide de Centres d'usinage horizontaux à grande vitesse CNCLes machines individuelles sont capables de traiter de 50 à 100 pièces par jour. Cadres du bloc-batterie pour les véhicules à énergie nouvelle (composants en alliage d'aluminium de haute précision) nécessitent le fraisage de structures à parois minces (épaisseur de paroi de 1,5 à 2 mm). Grâce à une conception légère et à une coupe à faible vitesse, ils garantissent l'intégrité de l'étanchéité et la sécurité des installations de batteries.

Électronique & 3C

Mobile cadres intermédiaires de téléphoneLes micro-fraises sont utilisées pour la fabrication de pièces de rechange, de boîtiers de comprimés, etc., de petites dimensions (largeur de 5 à 10 mm) et avec des motifs de trous denses. Nécessite des micro-fraises en bout d'un diamètre de 0,5 à 2 mm, traitées à l'aide de broches à grande vitesse à 15 000-20 000 tr/min. Rugosité de surface contrôlée dans la limite de Ra 0,8μm pour garantir la qualité esthétique. Les microcavités dans les supports de puce (profondeur de 0,1 à 0,5 mm) nécessitent des processus de micro-fraisage avec une précision de positionnement de ±0,003 mm pour éviter d'endommager la surface de montage de la puce.

Dispositifs médicaux

Les articulations artificielles (pièces fraisées CNC en alliage de titane) nécessitent le fraisage de surfaces incurvées ergonomiques avec une rugosité de surface de Ra 0,4μm pour minimiser le frottement des tissus. Lames de ciseaux chirurgicaux (Pièces CNC en acier inoxydable) exigent des tolérances de ±0,005 mm sur le bord des lames, sans bavures, pour éviter d'endommager les tissus pendant les procédures. L'ensemble du processus de fabrication doit être conforme aux normes médicales GMP afin de garantir l'état de surface et la biocompatibilité des composants fraisés.

Contrôle des coûts pour les pièces de fraisage CNC : Équilibrer la précision et l'efficacité

Dans le cadre de l'assurance de la qualité, le contrôle rationnel des coûts est essentiel pour Fraisage CNC production :

Optimisation des paramètres d'usinage

Régler la vitesse de la broche et vitesse d'alimentation en fonction du matériau et de la structure de la pièce afin de réduire le temps de traitement individuel sans compromettre la précision. Par exemple, lors de l'usinage d'un alliage d'aluminium, l'augmentation de la vitesse de la broche de 8000 à 12000 tours/minute et vitesse d'alimentation de 50 mm/min à 80 mm/min peut augmenter l'efficacité du traitement de 30%, réduisant ainsi les coûts unitaires.

Gestion des outils : Réduire les coûts des consommables

Sélectionner des outils rentables pour différents besoins d'usinage : utiliser des outils en acier rapide pour les pièces plastiques standard et des outils en carbure pour les métaux durs. Prolongez la durée de vie de l'outil en optimisant les paramètres de coupe. Par exemple, une fraise en carbure qui traite 500 pièces en acier inoxydable peut atteindre 600 pièces grâce à un meilleur refroidissement, ce qui réduit la fréquence de remplacement.

Production en vrac

Pour les pièces dont la demande est stable, adoptez la production par lots afin de réduire les cycles de préparation et le temps de débogage des machines. Par exemple, un fabricant de produits électroniques a réduit le temps de réglage d'une pièce unique de 5 à 2 minutes en produisant par lots des composants de précision pour le cadre d'un téléphone portable, ce qui a permis de réduire les coûts fixes de 40%.

Résumé des pièces de fraisage CNC

Les pièces fraisées CNC, caractérisées par leur haute précision, leur flexibilité et leur grande adaptabilité, sont des composants essentiels dans les secteurs de l'aérospatiale, de l'automobile, de l'électronique et de la médecine. De l'annotation des paramètres lors de la conception au contrôle de précision lors de l'usinage, en passant par l'adaptation des applications spécifiques à l'industrie, chaque étape doit s'aligner sur les exigences de performance de la pièce et sur l'environnement opérationnel. Alors que la fabrication évolue vers "la haute précision, la personnalisation et le développement durable", la technologie de l'information et de la communication de l Fraisage CNC optimisera davantage les techniques de traitement, améliorera la qualité et l'efficacité, apportera un soutien plus fort aux améliorations de la fabrication dans l'ensemble des industries et continuera à jouer un rôle central dans l'écosystème industriel moderne.

Si vous avez une pièce de fraisage CNC qui nécessite un prototypage, n'hésitez pas à nous contacter. WELDO pour obtenir un devis pour votre design et prototypage. Nous vous fournirons rapidement un devis en fonction de votre matériel et de la complexité du processus.