Introduzione: Perché il processo di rettifica senza centri è diventato un processo fondamentale nella produzione moderna?

In settori di alta precisione come l'aerospaziale, la produzione automobilistica e le apparecchiature mediche, la qualità della superficie del pezzo e le dimensioni sono sempre più importanti. tolleranze hanno un impatto diretto sulle prestazioni del prodotto. La rettifica centrale tradizionale richiede il serraggio dei pezzi con centri o mandrini, con conseguenti problemi di bassa efficienza di serraggio e rigidità insufficiente. Rettifica senza centriTuttavia, è emersa come la soluzione preferita per le lavorazioni di precisione ad alto volume grazie alle sue caratteristiche di posizionamento senza centri, lavorazione continua e supporto ad alta rigidità. I dati del settore indicano che le linee di produzione di componenti automobilistici che utilizzano la rettifica senza centri ottengono un aumento dell'efficienza di 40% rispetto ai metodi tradizionali, con errori di rotondità controllati entro 0,002 mm.

Principi del processo di rettifica senza centri

Componenti principali e meccanismi di movimento della rettifica senza centri

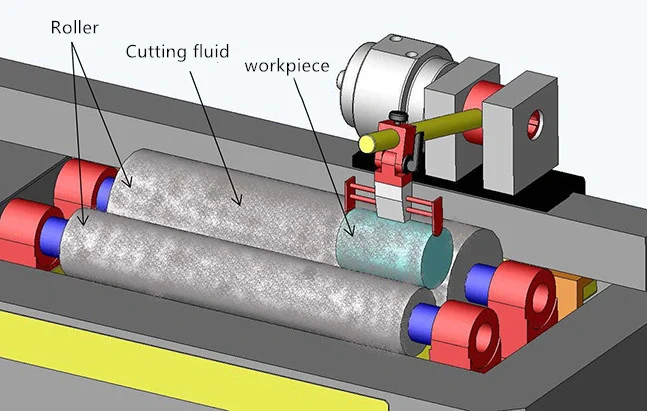

La rettifica senza centri realizza la lavorazione attraverso tre componenti fondamentali: la mola, la mola di guida e la piastra di supporto:

Mole per smerigliare: Ruota ad alta velocità (velocità lineare 60-140 m/s), eseguendo la rimozione del materiale. La selezione della grana influisce direttamente sulla qualità della superficie (grana grossa per l'asportazione rapida, grana fine per la finitura a specchio). .

Ruota guida: Ruota a bassa velocità (5-300 giri/min), fornendo attrito attraverso agenti leganti in gomma per guidare la rotazione del pezzo. L'asse si inclina di 1°-5° per consentire l'avanzamento assiale.

Piastra di supporto: Basa il fondo del pezzo, assicurando la stabilità della lavorazione, in particolare per i componenti di alberi sottili.

Sinergia di movimento: La mola guida ruota il pezzo, la mola incide la superficie ad alta velocità e la piastra di supporto limita l'escursione radiale, formando un sistema di equilibrio dinamico. Ad esempio, nella lavorazione degli steli delle valvole idrauliche, controllando con precisione l'angolo di inclinazione della mola guida a 0,5° si ottiene una precisione dimensionale assiale di 0,001 mm.

Classificazione del processo e applicazioni del processo di rettifica centerless

Macinazione passante:

Il pezzo in lavorazione passa continuamente attraverso lo spazio tra la mola e la ruota guida. Adatto per parti cilindriche con un rapporto lunghezza/diametro >5 (ad esempio, pistoni, alberi). Un produttore automobilistico ha adottato questo processo per gli alberi di trasmissione, riducendo il tempo di lavorazione del singolo pezzo a 8 secondi e aumentando la capacità produttiva annuale di 1,2 milioni di unità.

Rettifica in ingresso:

La mola di guida è parallela all'asse della mola. Dopo il posizionamento radiale del pezzo, si esegue la rettifica localizzata. Questo metodo è adatto agli alberi a gradini e ai componenti di forma irregolare (ad esempio, alberi degli ingranaggi, alberi a camme). Quando si lavora con nuove energie alberi motore dei veicoliIl processo di alimentazione controlla contemporaneamente la rotondità della sede del cuscinetto ≤0,0015 mm e la conicità dell'estensione dell'albero ≤0,003 mm.

Rettifica con avanzamento frontale:

Consente di ottenere la lavorazione frontale attraverso il movimento assiale della ruota di guida, comunemente utilizzata per i componenti flangiati a manicotto.

Evoluzione storica del processo di rettifica senza centri

1853: Schleicher ha sviluppato il primo smerigliatrice senza centri per la lavorazione degli aghi.

1915: Heim ha introdotto la piastra di lavoro e la ruota di regolazione, migliorando notevolmente la precisione di lavorazione e l'ambito di applicazione.

Anni '60-'70: Il team di Rowe ha gettato le basi teoriche attraverso vibrazione analisi e ricerca sull'ottimizzazione della rotondità.

Moderni miglioramenti tecnici

Design della macchina ad alta rigidità: L'utilizzo di guide idrostatiche e di azionamenti a motore lineare eleva la prima frequenza di risonanza a 500 Hz, sopprimendo efficacemente le vibrazioni forzate.

Controllo della stabilità dinamica: Il monitoraggio in tempo reale dei segnali di emissione acustica tramite FFT e analisi wavelet mette in relazione la rugosità superficiale (Rz), la cilindricità e gli errori di rotondità.

Vantaggi del processo di rettifica senza centri

Efficienza produttiva notevolmente migliorata

Lavorazione continua: Eliminare il ciclo di bloccaggio-lavorazione-sbloccaggio. Dopo aver adottato una rettificatrice senza centri ad alimentazione passante, un produttore di cuscinetti ha aumentato la produzione giornaliera in linea singola da 5.000 a 12.000 unità.

Integrazione di più ruote: I modelli di fascia alta sono dotati di sistemi a due ruote che consentono di eseguire simultaneamente la sgrossatura e la finitura. Per esempio, il giapponese NANOFACTOR NVGLa smerigliatrice verticale -200A raggiunge una finitura a specchio di Ra 0,01μm con un'unica impostazione.

Carico/scarico automatizzato: Le tramogge a sbalzo integrate e i bracci robotici riducono il tempo di cambio formato a 2 secondi, soddisfacendo i requisiti di Industria 4.0.

Controllo di precisione superiore

Controllo degli errori di arrotondamento: L'inclinazione ottimizzata della mola e i parametri di ravvivatura della mola riducono l'errore di rotondità da 0,005 mm nei processi tradizionali a meno di 0,002 mm.

Miglioramento della qualità della superficie: Mole a grana fine (ad esempio, grana #2000) combinate con cherosene. refrigerante ottenere superfici ultra-lisce con Ra 0,05μm, soddisfacendo i severi requisiti per i componenti delle apparecchiature a semiconduttori.

Soppressione della deformazione termica: L'utilizzo di un letto di granito naturale e di un mandrino raffreddato ad acqua mantiene le fluttuazioni di temperatura entro ±0,5℃ nella zona di lavorazione, prevenendo efficacemente le deviazioni dimensionali causate dalla deformazione termica delle aste metalliche durante la rettifica.

Ottimizzazione significativa del rapporto costo-efficacia

Riduzione dei costi di serraggio: L'eliminazione di attrezzature come centri e mandrini riduce i costi di serraggio per pezzo di 60%.

Maggiore durata della mola: La struttura a doppio supporto della testa della mola riduce le vibrazioni, diminuendo il consumo della mola di 35%.

Controllo del tasso di difettosità: Un sistema di ispezione automatizzato monitora i parametri di lavorazione in tempo reale, riducendo il tasso di difettosità da 2% a meno di 0,3%.

Applicazioni industriali del processo di rettifica senza centri

Industria automobilistica

Alberi motore: L'impiego di una rettifica senza centri a tuffo garantisce una coassialità tra i perni principali e i perni di biella ≤0,005 mm, con una capacità di lavorazione annuale superiore a 5 milioni di unità.

Alberi di trasmissione: La rettifica ad alimentazione passante raggiunge un controllo della linearità di 0,02 mm, supportando i requisiti di alta velocità dei veicoli a nuova energia (8000 giri/min).

Corpi di valvole idrauliche: La rettifica per avanzamento frontale garantisce una planarità della superficie di tenuta ≤0,003 mm, riducendo i tassi di perdita di 90%.

Aerospaziale

Alberi motore: Le mole diamantate e i sistemi di raffreddamento a bassa temperatura consentono di ottenere una qualità superficiale Ra 0,1μm su materiali in lega superduri temprati HRC65.

Iniettori di carburante: I micro-orifizi (Φ0,2 mm) sono lavorati su smerigliatrici specializzate senza centri, per controllare la deviazione del flusso entro ±1%.

Dispositivi medici

Materiali biocompatibili

Articolazioni artificiali: La rettifica senza centri raggiunge un controllo della sfericità di 0,001 mm nelle teste femorali in lega di titanio, meeting ISO 13485 standard medici.

Strumenti chirurgici: I manici in acciaio inossidabile lucidati con ruote a grana fine raggiungono una rugosità superficiale di grado A, riducendo il rischio di adesione batterica.

Sfide e soluzioni nel processo di rettifica centerless

Difetti comuni e cause principali

Errore di ellitticità: Un angolo di inclinazione eccessivo della ruota di guida provoca periodicamente lo sfregamento del pezzo. Soluzione: Ottimizzare angolo a 1,5°-3°.

Bruciatura superficiale: Causa dell'eccessiva velocità lineare della ruota o del raffreddamento inadeguato. Soluzione: Controllare Vc ≤ 120 m/s e implementare sistemi di raffreddamento ad alta pressione.

Fluttuazione dimensionale: Instabilità del supporto dovuta all'usura delle piastre di supporto. Soluzione: Sostituire piastre ogni 2000 ore e implementare la compensazione del rilevamento online.

Percorsi di aggiornamento intelligenti

Ottimizzazione dei parametri AI: L'apprendimento automatico analizza i dati storici per regolare automaticamente velocità della mola, velocità di alimentazionee altri parametri. Il nostro Weldo Il centro di lavoro ha ottenuto un miglioramento della stabilità di lavorazione di 40% dopo l'implementazione.

Tecnologia di simulazione digitale: La costruzione di modelli virtuali di rettificatrici consente la pre-simulazione dei processi di lavorazione, riducendo i cicli di produzione di prova di 70%.

Controllo adattivo: L'integrazione dei sensori di forza con i sistemi di visione consente di correggere in tempo reale le deviazioni di lavorazione, ottenendo una produzione stabile con un solo pulsante.

Tendenze future nel processo di rettifica senza centri

Direzioni tecnologiche innovative

Rettifica ad altissima velocità: Raggiunge velocità lineari della mola superiori a 200 m/s, triplicando i tassi di asportazione del materiale, adatto a materiali difficili da lavorare come ceramiche e carburi cementati.

Formatura ultraprecisa: Lavorazione diretta di sezioni trasversali non circolari (ad esempio, alberi poligonali, fori ellittici) mediante la tecnologia di ravvivatura delle mole per soddisfare i requisiti complessi dei giunti robotici.

Tecnologia di raffreddamento verde: Sviluppo di nanofluidi refrigeranti che riducono il consumo di fluidi da taglio di 90% e minimizzano l'inquinamento ambientale.

I driver della domanda di mercato

Veicoli a nuova energia: Crescita della domanda di lavorazione di precisione di componenti come alberi motore e riduttori, con un mercato che dovrebbe raggiungere i 12 miliardi di yuan entro il 2025.

Comunicazioni 5G: I requisiti di planarità superficiale di Ra ≤ 0,03μm per i fogli di rame nei substrati ad alta frequenza spingono la rettifica senza centri verso una precisione di livello micron.

Apparecchiature per semiconduttori: Gli alberi di trasporto dei wafer richiedono una pulizia a livello nanometrico, stimolando lo sviluppo di rettificatrici ultra-pulite.

Conclusione: Il processo di rettifica senza centri: un motore vitale per la produzione di precisione

Dalla lavorazione tradizionale alle fabbriche intelligenti, rettifica senza centri spinge continuamente la produzione verso livelli più elevati grazie alla sua efficienza, precisione e flessibilità. Con l'approfondimento dell'integrazione tra scienza dei materiali, intelligenza artificiale e tecnologie verdi, questo processo classico si rivitalizzerà, fornendo uno slancio fondamentale per l'aggiornamento industriale globale. Per i produttori, la padronanza della tecnologia di rettifica senza centri è fondamentale per migliorare la competitività.