La lavorazione CNC (Computer Numerical Control) è un processo produttivo di alta precisione che utilizza programmi informatici per controllare le macchine utensili e tagliare automaticamente parti in metallo o plastica. I suoi vantaggi principali sono l'alta precisione, l'elevata efficienza e la forte ripetibilità.

Di seguito è riportata un'introduzione dettagliata alle fasi di esecuzione standard di Guida completa alla lavorazione CNC:

Progettazione di prodotti e modellazione 3D (progettazione e modellazione CAD)

Progettare modelli tridimensionali di parti utilizzando un sistema professionale CAD software (ad es, SolidWorks, AutoCAD, o CATIA);

Definire le dimensioni critiche, le tolleranze, le specifiche di filettatura, gli smussi e i requisiti di accoppiamento;

Esportazione di file in formati standard come .PASSO, .IGES, o .DXF;

Incorporare le tolleranze di lavorazione durante la progettazione per garantire la stabilità del processo.

Obiettivo: Generare modelli 3D conformi alla progettazione, fornendo dati accurati per la programmazione e la pianificazione dei processi.

Pianificazione del processo e programmazione CAM

Importazione di modelli CAD in CAM software (ad esempio, Mastercam, Fusion 360, UG NX);

Selezionare il tipo di macchina utensile (ad esempio, 3 assi, 4 assi, o 5 assi Macchina CNC);

Impostare gli utensili da taglio, la velocità di rotazione (RPM), l'avanzamento e la profondità di taglio;

Simulare i percorsi degli utensili per evitare interferenze o collisioni;

Uscita Codice G e Codice M-Istruzioni di controllo riconoscibili dalla macchina.

Obiettivo: Convertire i disegni di progetto in programmi di lavorazione eseguibili per una lavorazione precisa ed efficiente.

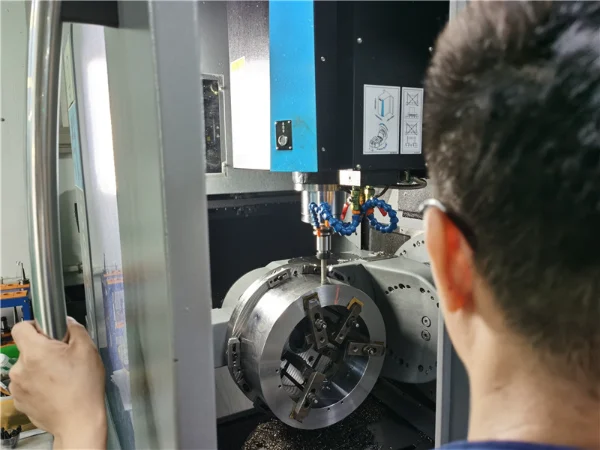

Impostazione della macchina e montaggio del pezzo

Selezionare gli utensili (frese, punte, maschi, ecc.) e i dispositivi di fissaggio (morse, mandrini magnetici, maschere, ecc.) appropriati;

Montare saldamente il pezzo sul piano di lavoro per mantenere un posizionamento stabile;

Calibrare la lunghezza dell'utensile, i punti di impostazione dell'utensile e stabilire l'origine delle coordinate del pezzo;

Ispezionare lo stato della macchina: refrigerante, lubrificante, pressione dell'aria, alimentazione e dispositivi di sicurezza.

Obiettivo: Assicurare che l'attrezzatura sia in condizioni ottimali per evitare deviazioni dimensionali causate da errori di serraggio o malfunzionamenti dell'attrezzatura.

Esecuzione a secco e simulazione

Eseguire una prova a secco per verificare i percorsi utensile;

Simulare il processo di lavorazione utilizzando la simulazione CAM o il sistema di controllo della macchina;

Verificare la presenza di errori di programma, collisioni di utensili o violazioni dei limiti del percorso;

Eseguire tagli di prova su aree di lavorazione critiche per convalidare le dimensioni e la qualità della superficie.

Obiettivo: Prevenire le collisioni degli utensili e lo spreco di materiale, garantendo la sicurezza e l'affidabilità del programma.

Lavorazione grezza

Rimuovete rapidamente il materiale in eccesso dal grezzo utilizzando velocità di avanzamento e profondità di taglio maggiori;

Utilizzare utensili resistenti all'usura (ad esempio, utensili in carburo) per migliorare l'efficienza;

Conservare una piccola quota per le successive operazioni di semifinitura;

Monitorare l'usura degli utensili e le variazioni di temperatura del pezzo durante la lavorazione.

Obiettivo: Stabilire rapidamente il contorno generale del pezzo, fornendo una base stabile per le successive operazioni di finitura.

Semifinitura e finitura

Regolare i parametri di taglio e utilizzare utensili di alta precisione per la correzione dimensionale;

Concentratevi sulla lavorazione di superfici critiche, fori di accoppiamento e aree ad alta precisione;

Eseguire la rimozione delle bave e smusso rettifica sui bordi dei pezzi verso la fine della lavorazione;

Controllare le tolleranze dimensionali all'interno delle specifiche di progetto;

La finitura utilizza in genere velocità di avanzamento inferiori e profondità di taglio ridotte;

Assicurarsi che la rugosità della superficie soddisfi i requisiti di progetto (ad esempio, Ra ≤ 0,8μm).

I pezzi lavorati post-CNC devono essere sottoposti a sbavatura per ISO 13715 standard:

Altezza della bava della superficie funzionale ≤ 0,05 mm

Le superfici di montaggio richiedono smussi di C0,3-C0,5 mm.

La rettifica automatizzata impiega robot a 6 assi + teste di rettifica in nylon (3000 giri/min.)

Obiettivo: Ottenere un'elevata precisione dimensionale e una finitura superficiale liscia.

Differenze tra lavorazione cnc a 3 assi, 4 assi e 5 assi e selezione consigliata

Lavorazione cnc a 3 assi: Di base ed efficiente, adatta a strutture semplici

Lavorazione a 3 assi: Di base ed efficiente, adatta a strutture semplici

Principio: L'utensile si muove lungo gli assi lineari X, Y e Z, mentre il pezzo rimane fermo.

Parti applicabili:

Piani, scanalature, fori, contorni 2D (come pannelli strumenti e staffe)

Superfici 3D semplici (che richiedono un serraggio multiplo)

Vantaggi:

Basso costo: L'apparecchiatura ha una struttura semplice, che comporta bassi costi di manutenzione e di esercizio.

Alta efficienza: La semplicità dei percorsi di lavorazione e la rapidità di programmazione lo rendono adatto alla produzione di piccoli e medi volumi (ad esempio, 50-5.000 pezzi).

Precisione stabile: Il problema della velocità di centratura zero della fresa a sfera può essere risolto attraverso l'ottimizzazione del processo, rendendola adatta a stampi con requisiti di precisione ridotti.

Limitazioni:

Impossibile lavorare superfici complesse; la lavorazione laterale richiede più serraggi, che possono facilmente introdurre errori.

L'efficienza diminuisce notevolmente quando si lavorano cavità profonde o fori di forma speciale.

Applicazioni consigliate:

Aziende con budget limitati che hanno bisogno di produrre rapidamente pezzi semplici.

Lavorazione di componenti non essenziali nell'industria aerospaziale e automobilistica (ad esempio, staffe in lega di alluminio).

Lavorazione cnc a 4 assi: Flessibile ed efficiente, adatta a pezzi poliedrici.

Principio: L'aggiunta di un asse rotante (A o B) a un sistema di lavorazione a tre assi consente la rotazione del pezzo, permettendo all'utensile di lavorare da più angolazioni.

Parti applicabili:

Parti cilindriche, parti con fori laterali (come turbine, ingranaggi a vite e eliche);

Pezzi scatolati, pezzi poliedrici (dove più superfici verticali devono essere lavorate in modo continuo);

Vantaggi:

Riduzione dei tempi di serraggio: È possibile lavorare più superfici con un unico serraggio, migliorando l'efficienza di 30%-50%.

Maggiore precisione: Il posizionamento preciso dell'asse rotante evita errori di serraggio secondari, rendendolo adatto a superfici inclinate o a elementi con angoli specifici.

Costo controllabile: Il costo dell'attrezzatura è simile a quello di un sistema di lavorazione a tre assi, ma la capacità di lavorazione è notevolmente migliorata.

Limitazioni:

In caso di uso intensivo, il meccanismo della vite senza fine può subire un'usura elevata.

I pezzi complessi richiedono una regolazione frequente dell'angolo dell'asse rotante, aumentando la complessità della programmazione.

Applicazioni consigliate:

Aziende con budget limitati che devono lavorare superfici curve complesse (come stampi e prodotti farmaceutici).

Parti di precisione non essenziali nell'industria aerospaziale (come stampi per scarpe e manichini).

Lavorazione cnc a 5 assi: Versatile e precisa, adatta alla produzione di alto livello.

Principio: L'aggiunta di due assi rotanti (due degli assi A/B/C) a un centro di lavoro a 3 assi consente all'utensile di avvicinarsi al pezzo con qualsiasi angolazione.

Parti applicabili:

Superfici curve complesse (come le pale di aerei e turbine);

Parti strutturali di forma speciale (come impianti ortopedici e lenti ottiche);

Parti in cavità di stampo (che richiedono lo stampaggio in un unico stadio).

Vantaggi:

Lavorazione di più superfici in un'unica configurazione di serraggio: Evita interferenze, sovratagli e sottosquadri, aumentando l'efficienza di oltre 50%.

Precisione elevatissima: Raggiunge livelli submicronici (±0,001 mm), adatti ad applicazioni di fascia alta come quelle ottiche e mediche.

Ampia compatibilità con i materiali: In grado di lavorare materiali duri come leghe di titanio e ceramiche.

Limitazioni:

Costo elevato dell'attrezzatura: 2-3 volte quello di un centro di lavoro a tre assi, manutenzione e funzionamento complessi.

Elevata difficoltà di programmazione: Richiede la pianificazione del percorso utensile multiasse, il rilevamento delle collisioni e il controllo vettoriale dell'asse utensile.

Applicazioni consigliate:

Lavorazione di componenti fondamentali in industrie manifatturiere di alto livello come quelle aerospaziali, energetiche e di generazione di energia.

Parti che richiedono una precisione estremamente elevata (come le articolazioni artificiali) nell'industria medica e degli strumenti di precisione.

Lavorazione con elettroerosione a filo (EDM)

Nella lavorazione CNC, l'elettroerosione è un processo critico per la gestione di materiali ad alta durezza (HRC 50+) e di cavità complesse. Inoltre, rimuove il materiale in eccesso dai pezzi fresati per evitare deformazioni:

Elettroerosione a filo veloce

Descrizione: L'elettroerosione a filo ad alta velocità (WEDM-HS) utilizza un filo di molibdeno come elettrodo, che oscilla a una velocità di 8-10 m/s. Rimuove il metallo attraverso una scarica di scintille, ottenendo un taglio singolo.

Precisione: ±0,01 mm, rugosità superficiale Ra 1,25-2,5μm, per soddisfare le esigenze di lavorazione generali.

Velocità di lavorazione: Le velocità di taglio sono generalmente aumentate da 20-40 mm²/min a oltre 100 mm²/min, con un massimo di 260 mm²/min.

Costo di lavorazione: Il basso costo, la struttura semplice e il prezzo accessibile lo rendono adatto alla lavorazione di grandi volumi e a bassa precisione.

Elettroerosione a filo media

Descrizione: Le macchine per elettroerosione a filo medio (MS-WEDM) rientrano nella categoria del taglio a filo ad alta velocità e consentono tagli multipli. La sgrossatura con filo di molibdeno avviene a velocità elevate (8-12 m/s), mentre la finitura avviene a velocità inferiori (1-3 m/s).

Precisione: ±0,003 mm, rugosità superficiale Ra 0,65 μm, con conseguente qualità di lavorazione superiore rispetto al taglio a filo rapido.

Velocità di lavorazione: Approssimativa al taglio rapido del filo, con velocità ridotta per migliorare la qualità durante i tagli multipli.

Costo di lavorazione: Un moderato equilibrio tra costo ed efficienza, che mantiene i vantaggi del taglio a filo veloce e migliora la qualità grazie ai tagli multipli. Adatto per lavorazioni di media precisione.

Elettroerosione a filo lento

Descrizione: L'elettroerosione a filo a bassa velocità (WEDM-LS) utilizza un elettrodo a filo lento e unidirezionale, che si muove a velocità inferiori a 0,2 m/s e viene interrotto dopo la scarica.

Precisione: ±0,001 mm, rugosità superficiale Ra minima 0,05μm, per ottenere un'elevata qualità di lavorazione. Velocità di lavorazione: massimo 400 mm/min, più lenta del taglio a filo veloce, per una lavorazione di alta qualità di pezzi complessi.

Costo di lavorazione: costo elevato e attrezzature costose, con filo elettrodico monouso. Adatto alla lavorazione di stampi complessi e di alta precisione.

Le differenze tra elettroerosione a filo veloce, elettroerosione a filo lento e elettroerosione a filo medio:

Elettroerosione a filo veloce

Offre la massima velocità di lavorazione ed è adatto a forme semplici, pezzi a parete sottile, superfici piane ed elevata rugosità superficiale.

Applicazioni: Taglio rapido del metallo e produzione di stampi o pezzi di bassa o media precisione. Adatto a produzioni di piccole e medie dimensioni con scadenze ravvicinate.

Elettroerosione a filo media

Offre velocità e precisione tra l'elettroerosione a filo ad alta e a bassa velocità, bilanciando i tempi di lavorazione e la qualità della superficie.

Applicazioni: Lavorazione di stampi e taglio di media precisione di parti meccaniche. Adatto alla produzione di massa o dove è richiesto un equilibrio tra precisione ed efficienza.

Elettroerosione a filo lento

Offre velocità di lavorazione più basse ma elevata precisione e qualità superficiale, con deformazioni termiche minime, che la rendono adatta a lavorazioni complesse e di precisione.

Applicazioni: Lavorazione di pezzi di alta precisione e di elevata qualità superficiale, come quelli del settore aerospaziale, dei dispositivi medici e della produzione di stampi di alta gamma.

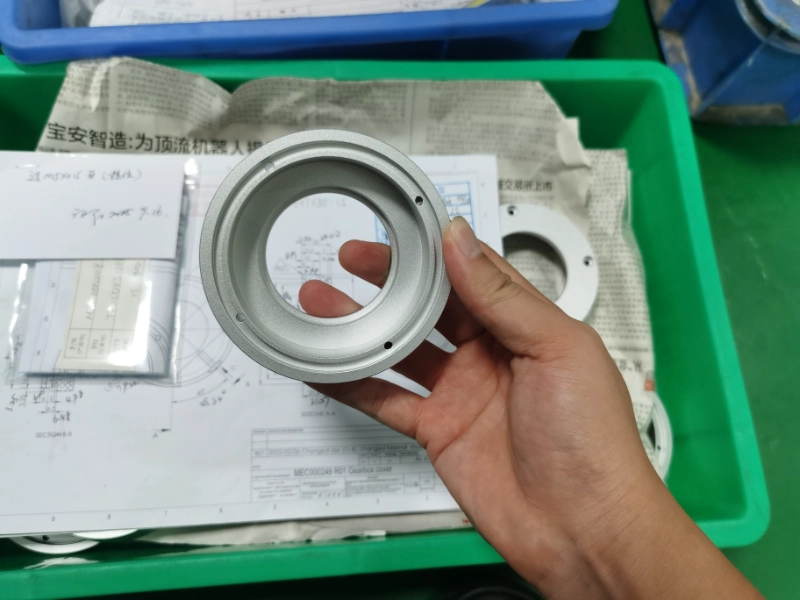

Ispezione e controllo qualità

Le misurazioni successive alla lavorazione vengono eseguite con strumenti specializzati:

Calibri a corsoio, micrometri, calibri di profondità (per ispezioni rapide)

Macchina di misura a coordinate (CMM) (ispezione dimensionale di alta precisione)

Tester di rugosità superficiale (misurazione del valore Ra)

Controlli di precisione geometrica (perpendicolarità, concentricità, planarità, ecc.)

I risultati delle ispezioni vengono documentati e archiviati; i parametri di processo vengono adeguati tempestivamente in caso di deviazioni.

Obiettivo: Garantire che ogni pezzo soddisfi i requisiti di tolleranza e gli standard del cliente (ad es, ISO 2768).

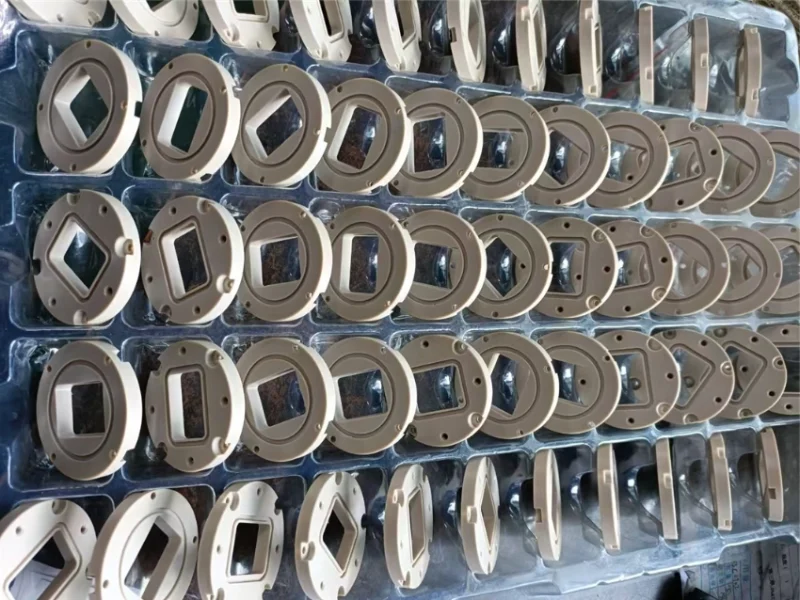

Post-elaborazione e finitura

Rimuovere manualmente le bave dalle aree inaccessibili agli utensili di rettifica e pulire i pezzi;

Eseguire i trattamenti superficiali necessari:

Lucidatura, sabbiatura, anodizzazione, galvanotecnica, passivazione, ecc;

Contrassegnare i numeri di parte o incidere al laser;

Imballare in modo protetto per evitare danni alla spedizione.

Obiettivo: Migliorare l'aspetto del prodotto, la resistenza alla corrosione e le prestazioni funzionali.

Feedback sui dati e ottimizzazione dei processi

Memorizzare i parametri di lavorazione, la durata degli utensili e i dati di ispezione;

Riassumere l'esperienza acquisita per ottimizzare i percorsi degli utensili, i progetti delle attrezzature o i parametri di taglio;

Stabilire un database standardizzato per la lavorazione CNC;

Fornire soluzioni di processo ripetibili e tracciabili per pezzi simili.

Obiettivo: Ottenere un miglioramento continuo, aumentare la coerenza e l'efficienza della produzione.

Sommario della Guida completa alla lavorazione CNC

Lavorazione CNC è una tecnologia di produzione di precisione altamente automatizzata in cui ogni fase, dalla modellazione del progetto all'ottimizzazione dell'ispezione, influisce direttamente sulla qualità dei pezzi e sull'efficienza della produzione.

Grazie a processi standardizzati, programmazione scientifica e ispezioni rigorose, raggiunge un'elevata precisione, stabilità e coerenza nei risultati di produzione. Se dovete produrre componenti lavorati a CNC, contattate Weldo Lavorazione per l'ultimo preventivo.