ワイヤーEDM加工

ワイヤー放電加工用素材

ワイヤーEDM加工は、高硬度、複雑な形状、従来の機械加工では困難な導電性材料の加工が可能です。

素材:

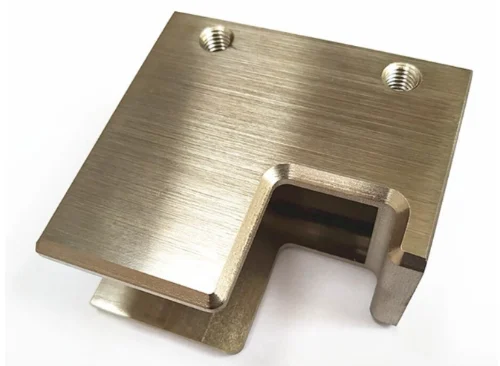

ステンレス

ステンレス鋼は強い耐食性を持ち、表面は滑らかでお手入れが簡単です。主に厨房機器部品、医療機器、建材、建築、自動車部品などに使用されている。

カラー :シルバー

種類 :Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

表面仕上げ :研磨、ブラッシング、サンドブラスト、電気めっき、溶射、PVD(物理蒸着)、不動態化、酸洗、着色。

納期 2-5日。

銅

導電性、引張延性、抗菌性を持ち、主に工芸品、装飾品、医療機器などに加工される。

カラー オレンジ、イエロー

種類 : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

表面仕上げ: 不動態化処理、電気メッキ、化学メッキ、ショットピーニング、サンドブラスト、化学皮膜処理、研磨、光沢洗浄。

納期 :1-5日

ブロンズ

銅と錫(鉛、亜鉛、リンを含むこともある)の合金で、融点が800~900℃と低く、流動性に優れ、耐食性に優れている。低錫青銅は黄金色に輝き、高錫青銅は灰白色や銀灰色に見える。主に彫刻、軸受、歯車、バルブなどの機械製造や、プロペラなどの海洋工学部品、船体継手やウォーターポンプなどの海洋工学部品に使用される。

カラー ゴールド/ブラウン

種類 :錫青銅、アルミニウム青銅、ベリリウム青銅、シリコン青銅、マンガン青銅。

表面仕上げ :サンドブラスト、研磨、ローレット、研削、不動態化、化学皮膜コーティング、含浸着色、刷毛/スプレー着色、電気メッキ、陽極酸化、粉体塗装、刷毛塗り。

納期 :1-5日

スチール

鉄に炭素(通常0.1%~1.7%)と他の合金元素(クロム、ニッケル、マンガンなど)を合金化したもの。組成や熱処理工程の調整により、高強度、高靭性、耐摩耗性、耐食性など多様な特性を得ることができる。ボルト、シャフト、ギア、ドリルビット、フライスカッター、旋削工具などの部品の製造に適しており、エンジンバルブやタービンブレードの製造にも頻繁に使用されている。

カラー :シルバー .

種類 :Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

表面仕上げ:サンドブラスト、鏡面仕上げ、PVDコーティング、ブラッシュ仕上げ、スプレーコーティング、電気メッキ。

納期 :1-5日

マグネシウム

マグネシウムの密度はアルミニウムの約3分の2、鋼の4分の1である。硬度が低いため、切削力が最小限に抑えられ、工具の摩耗が減少します。アルミニウムに比べて熱伝導性に優れているため、CNC加工の時間と材料を節約できます。強度対重量比はアルミニウム合金と鋼の両方を凌ぎ、減衰能力はアルミニウムの1.5倍で、振動や騒音を効果的に吸収します。これらの特性により、航空宇宙、自動車、エレクトロニクス産業にとって理想的な材料となっている。

カラー :シルバー

種類 :Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

表面仕上げ: 化成皮膜処理、陽極酸化処理、ニッケルメッキ、電気メッキ、複合皮膜処理、スプレー塗装、粉体塗装、電気泳動塗装。

納期 :1-5日

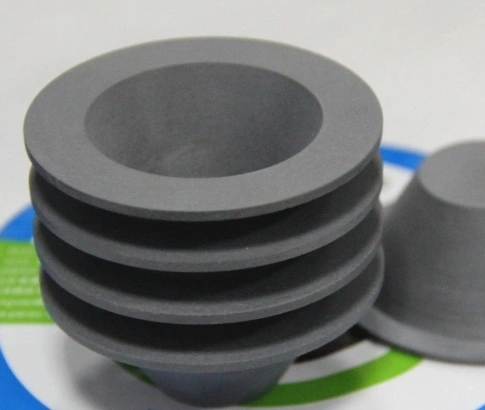

グラファイト

導電性黒鉛は、機械加工による粉塵汚染を避けるため、精密成形に使用される。主に電極製造や放電加工金型に使用される。

カラー :ブラック

表面仕上げ :機械的切断、酸洗、電解処理、コーティング、研磨、放電表面強化。

納期 :3-5日

導電性セラミック部品

導電性セラミックスは、高硬度で脆く、化学的安定性に優れているため、航空宇宙分野などで使用されているが、加工が難しい。パルス放電を用いて高温(約10,000℃)を発生させ、セラミックスを部分的に溶融させることで、非接触加工が可能となり、機械加工による応力集中やクラックの発生を回避することができる。

タイプ: 酸化物/非酸化物導電性セラミックス、複合導電性セラミックス

色: ホワイト、ゴールド、ピンク・ブラックなど

納期 :3-5日

ワイヤー放電加工の表面仕上げ

ワイヤー放電加工で加工された部品は通常、表面に一定の溶解痕やわずかな変形があるため、性能や外観を向上させるための後処理が必要です。一般的な表面処理工程には次のようなものがあります:

削り出し仕上げ

工作機械で加工された試作品には、工具で加工された痕跡が残っている。

陽極酸化処理

アルマイト処理は金属の耐食性と耐摩耗性を高め、金属に適した着色やコーティングを可能にする。

ポーランド語

金属、セラミック、プラスチック、PMMAなどの素材に適しています。

サンドブラスト

サンドブラストでは、研磨材を高圧で、または機械的にワークピースに噴射して、クリーンで粗くマットな仕上げを実現します。

ブラッシュ仕上げ

ブラッシュ仕上げにより、金属表面にテクスチャー模様を作り出し、美的魅力を高めます。アルミニウム、銅、ステンレス、その他の素材に適しています。

パウダーコーティング

パウダーコーティングは、静電接着によってワークピースの表面に塗布され、高温で硬化して緻密な皮膜を形成し、金属やプラスチック表面の耐食性を高める。

電気メッキ仕上げ

金属メッキは、耐食性と耐摩耗性を高めるために、電解プロセスを通じて材料表面に析出される。この技術は、金属や特定のプラスチックに適しています。

ブラック・オキシダイズ

黒色酸化皮膜は化学酸化によって金属表面に形成され、低コスト、シンプルなプロセス、光の反射の低減を実現する。

アロジン

化学変化により表面に保護皮膜を形成し、耐食性と密着性を向上させる。環境にやさしく、導電性に優れ、アルミニウムやマグネシウム合金に適しています。

熱処理

加熱により金属材料の内部組織を変化させ、硬度、強度、靭性、耐摩耗性を向上させる。鉄鋼、アルミニウム合金、銅合金、チタン合金などの金属に適している。

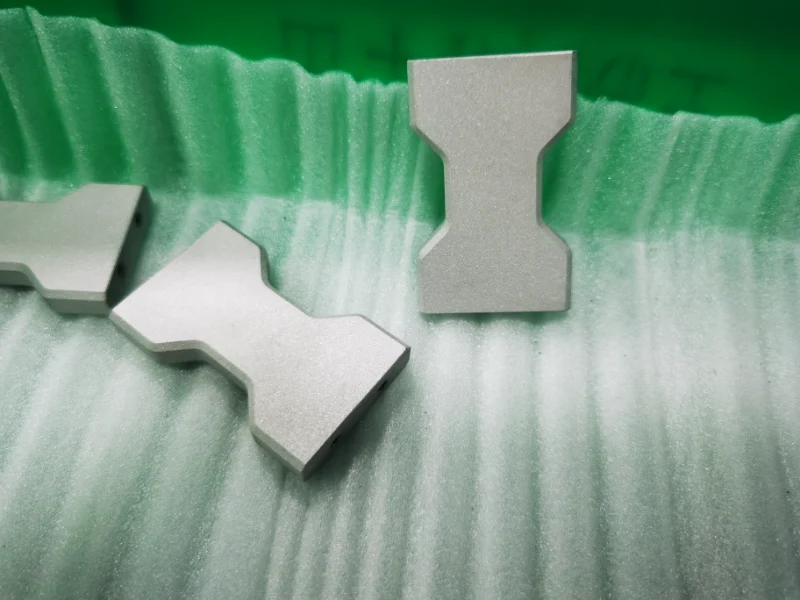

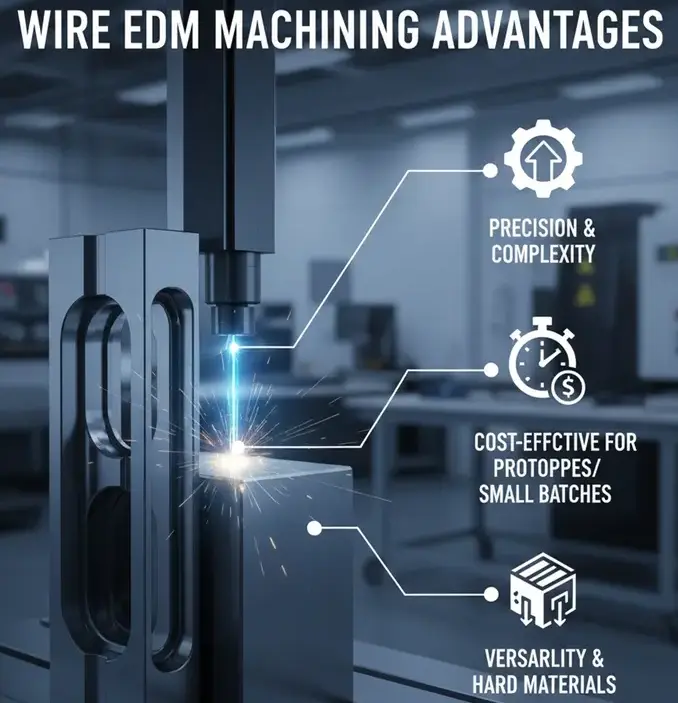

ワイヤーEDM加工の利点

高精度:ワイヤー放電加工は、公差±0.001mmまたはそれ以上に達する非常に高い加工精度を達成し、要求の厳しい複雑な部品の製造に適しています。

肉体的接触禁止:加工中、ワイヤがワーク表面に直接接触しないため、工具の摩耗や熱変形を防ぐことができます。そのため、硬軟の異なる材料の加工に適しています。

複雑形状の加工:ワイヤー放電加工は、複雑な形状や、内径穴や微小なカットのような微細な形状を持つ部品の加工に特に適しています。

高硬度材に最適:ワイヤー放電加工は硬度60HRC以上の加工が可能で、超硬合金、ステンレス鋼、チタン合金など、従来の切削方法では加工が困難な材料の加工に適しています。

機械的ストレスなし:加工中に機械的接触がないため、材料への応力集中が減少し、部品の安定性と寸法精度の維持に役立ちます。

高い表面品質:加工面は一般的に滑らかで表面粗さが小さく、後処理が少なくて済む。

長期安定操業:ワイヤー放電加工機は連続加工能力が高く、大量生産と長期安定稼動に適しています。

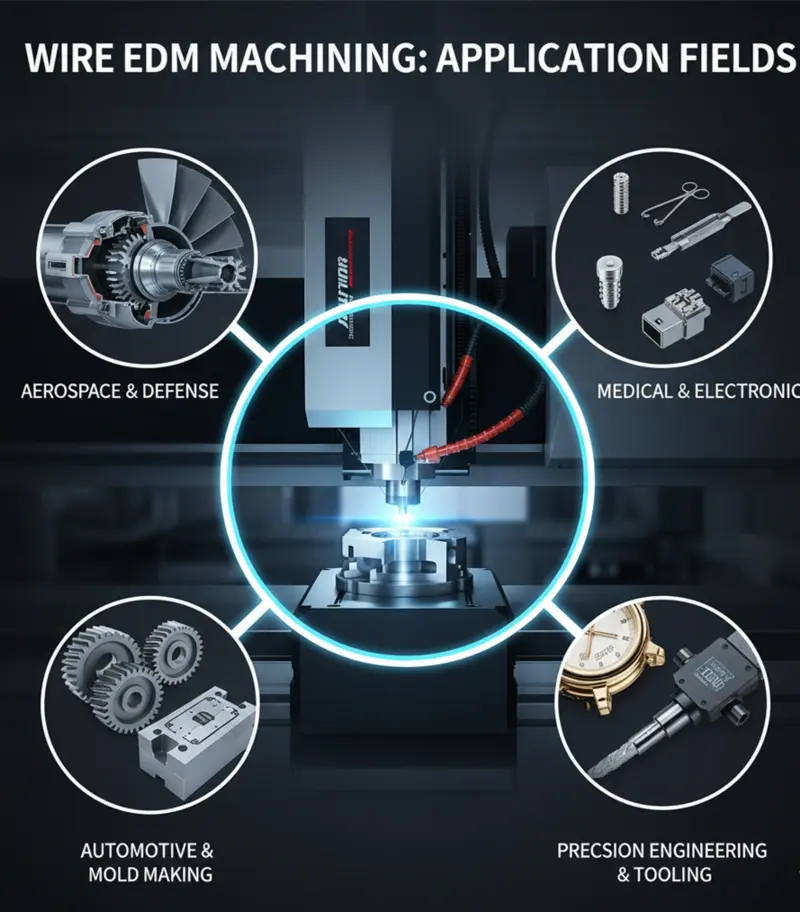

ワイヤー放電加工部品の用途

金型製造:ワイヤーEDMは、金型キャビティ、空洞、複雑な冷却溝などの精密金型部品の製造に使用できます。ワイヤーEDMは、特に高精度のプラスチック金型やスタンピング金型の製造においてその利点を発揮します。

航空宇宙航空機部品は通常、高い精度と複雑な形状を必要とします。ワイヤーEDMは、航空機エンジン部品、ガスタービンブレード、ギアなどの高精度部品の加工に使用できます。

自動車ワイヤーEDMは、自動車部品、精密工具、エンジン部品、精密部品の製造に重要な用途があります。ワイヤーEDMは、冷却孔や燃料ノズルなどの高精度の自動車用付属品に理想的な加工方法です。

医療機器多くの医療機器や器具部品(手術器具や歯科器具など)は、高い精度と表面仕上げが要求され、ワイヤ放電加工はこの分野で広く使用されています。

精密機械:ワイヤーEDMは、ギア、ベアリング、切削工具、トランスミッションシステムなどの高精度機械部品、特に複雑な形状や細部を必要とする用途の製造に使用できます。

エネルギー産業:例えば、原子力発電所や風力タービンの部品製造。ワイヤー放電加工は、高強度・耐食性材料の加工が可能で、高温・高圧環境下でのこれらの部品の安定性を保証します。

金属加工:ワイヤーEDMはジュエリーやアートワークにも使用され、複雑な金属彫刻や装飾パターンの作成が可能です。

ワイヤ放電加工に関するFAQ

- 金属:硬質合金鋼、チタン合金、ステンレス鋼、銅、アルミニウムなど。

- 特殊材料:高温合金、ダイス鋼、EDM専用材料。

制限: 非導電性材料(セラミック、プラスチックなど)は加工できない。

産業への応用: 航空宇宙(タービンブレード、ディスク)、医療(インプラント、手術器具)、金型製作(複雑な空洞)、エレクトロニクス(マイクロコンポーネント)。

メリット

- 狭い溝(幅0.05mm)や鋭い内角(R0.1mm以下)の切断が可能;

- 大量生産に適した高い繰り返し位置決め精度

- 多くの場合、その後の研磨は必要ない。

ケース 航空宇宙分野では、タービンブレードの冷却孔を公差±0.003mm以内に加工する必要があり、ワイヤ放電加工が唯一の有効なソリューションとなっています。

- 単品加工速度:フライス加工より遅いが(~50~200mm²/分)、複雑な形状に最適;

- 大量生産の利点:自動ワイヤー通し(AWT)とCNCプログラミングにより、24時間365日の無人運転が可能;

- 材料の適応性:硬い材料(HRC60+など)にはフライス加工よりも効率的。

フライス加工との比較:

- メリット 切削抵抗がなく(ワークの変形を防止)、超硬素材の加工が可能;

- デメリット 粉砕よりも時間がかかる。酸化膜が形成されることがあり、後洗浄が必要。

治療方法:

- 機械的除去:サンドペーパー研磨、サンドブラスト

- 化学洗浄:酸またはアルカリ洗浄;

- 電解研磨:表面仕上げを改善する。

業界の慣行: 医療用インプラントでは、生体適合性を確保するために酸化物層を完全に除去しなければならない。

- 感電:高電圧スパークにより感電する恐れがあります;

- 機械的損傷:ワイヤの断線またはワークの突き出し;

- 火災:脱イオン水または可燃性油性クーラントの異常伝導性。

予防措置:

- 機器の保護:雷保護および非常停止ボタンを設置する;

- 操作上の注意加工中は電気キャビネットを閉めておく;

- 環境管理:作業場所を乾燥した状態に保ち、クーラントを定期的に点検する。

- 設備の減価償却:高級機は$70,000~$280,000;

- 消耗品ワイヤー(~$70~$280/巻)、脱イオン水(定期的な交換が必要);

- エネルギー消費~加工1時間当たり5~15kWh;

- 人件費:熟練したプログラマー/オペレーターが必要。

最適化の提案

- 大量生産:CNCプログラミングで手作業を削減

- 材料の選択:処理時間を短縮するため、導電性の高い材料(銅など)を優先する;

- プロセスの最適化:効率と精度のバランスをとるために、荒加工+仕上げ加工の2段階加工を使用する。