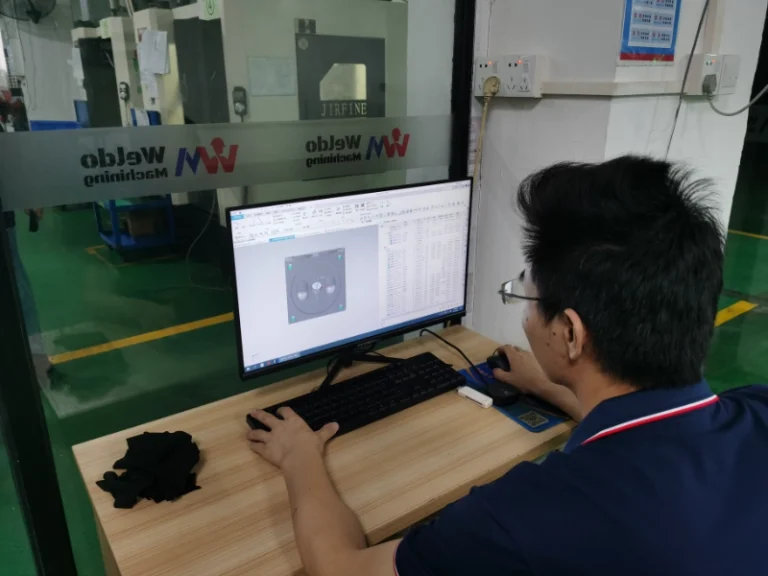

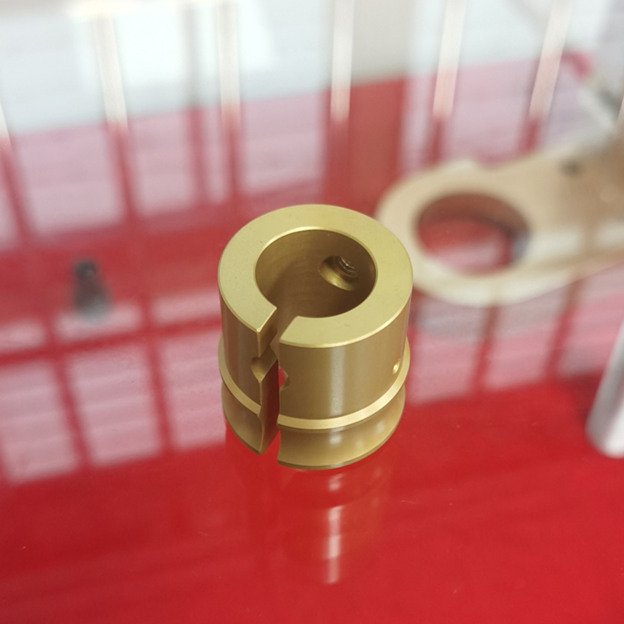

CNCマシニング・ブロンズ

CNC機械加工ブロンズとは、コンピュータ数値制御(CNC)技術を使って、ブロンズ材に精密切断、フライス加工、ドリル加工、旋盤加工、研削加工、その他の機械加工を行うプロセスを指します。これにより、最終的に設計図面(サイズ、公差範囲)の要件を満たす青銅部品または製品が製造されます。青銅は銅と錫(Sn)の合金で、ある種のものは特性を調整するために鉛(Pb)、亜鉛(Zn)、リン(P)などの元素を含んでいます。CNCマシニングは、自動化と高精度の利点を生かし、機械製造、精密機器、航空宇宙、その他の分野で一般的に使用されている中核工程の一つです。

価格 :15-70 USD / PCs

最小肉厚 :0.5mm

公差 :0.001 mm

最大ワーク部分 2000mm*1000mm*1000mm

ウェルドで入手可能な他のタイプのブロンズ :錫青銅、アルミニウム青銅、軸受青銅、鉛錫青銅(C952、C932、C642、C863)

様々なCNC青銅合金の物理的特性 パート

引張強さ、疲労強さ、破断伸び、硬度、密度。

| 素材 | グレード | 引張強度 | 疲労強度 | 伸び | 硬度 | 密度 | 備考 |

|---|---|---|---|---|---|---|---|

| 錫ブロンズ | CuSn10 (GB/T 5231) | 310-550 MPa | 120-180 MPa | 10%-40% | 65-110 HB | 8.7-8.9 g/cm³ | 9%-11% Sn、鋳造 |

| CuSn6 (ASTM B103) | 280-480 MPa | 110-160 MPa | 15%-45% | 60-100 HB | 8.6-8.8 g/cm³ | 5%-7% Sn、アニール処理 | |

| アルミニウム・ブロンズ | CuAl10Fe3 (GB/T 5231) | 650-850 MPa | 250-320 MPa | 5%-15% | 180-240 HB | 7.5-7.8 g/cm³ | 9%-11% Al、鍛造 |

| CuAl11Ni6Fe5 (ASTM B150) | 750-950 MPa | 280-350 MPa | 3%-10% | 200-260 HB | 7.6-7.9 g/cm³ | 10%-12% Al、焼入れ | |

| ベアリング・ブロンズ | CuSn10Pb1 (GB/T 1176) | 280-450 MPa | 100-150 MPa | 8%-25% | 60-95 HB | 8.6-8.8 g/cm³ | 9%-11% Sn, 0.5%-1.5% Pb |

| CuPb15Sn8 (ASTM B22) | 220-350 MPa | 80-130 MPa | 15%-30% | 50-80 HB | 8.5-8.7 g/cm³ | 14%-16% Pb, 7%-9% Sn | |

| 鉛錫ブロンズ | CuSn5Pb5Zn5 (GB/T 5231) | 250-400 MPa | 90-140 MPa | 12%-35% | 55-90 HB | 8.4-8.6 g/cm³ | 4%-6% Sn, Pb, Zn |

| CuSn10Pb5 (ASTM B505) | 300-500 MPa | 110-170 MPa | 10%-30% | 70-105 HB | 8.7-8.9 g/cm³ | 9%-11% Sn, 4%-6% Pb |

CNC加工青銅の表面仕上げ

青銅は本来優れた耐食性を持っており、一般的には表面処理を必要としません。しかし、その耐久性をさらに向上させたり、美的、機能的な要求を満たすために、ウェルドではサンドブラスト、電解研磨、塗装、電気メッキ、化学コーティングなどのサービスを提供しています。

| プロセス | 説明 |

|---|---|

| 機械加工 | CNCフライス加工、旋盤加工、研削加工、その他の機械加工工程の後でも、元の表面状態が維持されます。 |

| 研磨 | 表面を研磨して滑らかさと光沢を与え、傷をなくし、反射率を高めます。Ra範囲は0.025~0.1 µm |

| サンドブラスト | 高速研磨ジェット(石英砂など)を使用して、均一な粗い/マットなテクスチャーを形成し、酸化物を除去したり、コーティングの接着性を向上させる。 |

| タンブリング | ドラム内の研磨材で部品を回転させ、バリ取り、エッジ丸め、表面仕上げを行います。 |

| 電解研磨 | 電気分解により微小突起を除去し、明るく滑らかな表面を実現。耐食性を高め、ステンレス鋼の精密部品に使用。 |

| アロジン | 青銅用の化成皮膜で、酸化皮膜を形成して耐食性を高め、塗料の付着を助ける。 |

| 熱処理 | 加熱/冷却によって材料の構造を変化させ、硬度/強度を向上させる(例:焼き入れ)。 |

| ブラック・オキシダイズ | 防錆、装飾、まぶしさ低減のために青銅ワークピースに黒色酸化皮膜を形成する。 |

| 無電解ニッケル | 化学反応により均一なニッケル層を形成(電気を使用しない)。 |

| クロムめっき | クロムを電解析出させたもので、装飾クロム(光沢クロム)や硬質クロム(耐摩耗クロム)があり、自動車部品や衛生陶器などに使用される。 |

| パウダーコーティング | ドライパウダーを静電気で塗布し、高温で硬化させることで、強靭で色とりどりのコーティングを実現。 |

| ブラッシュ仕上げ | 表面を一方向にこすり、連続した細い線を作る。装飾的で耐摩耗性があり、ブロンズ製器具に使用される。 |

ブロンズCNC加工の長所と短所

長所

1. 良好な加工性:青銅は比較的柔らかく、切削抵抗が小さい。工具の摩耗が少なく、複雑な形状の部品に適している。

2. 優れた耐摩耗性:錫を含む青銅は適度な表面硬度を持ち、機械加工部品はベアリングやギアなどの摩擦部品に最適です。

3. 強い耐食性:空気中や海水などでは通常のスチールより優れており、屋外や湿度の高い環境に適している。

4. 優れた熱伝導性と電気伝導性:青銅本来の性質を保ち、放熱部品や導電部品に適している。

5.高い寸法安定性:加工後の変形を最小限に抑え、精密部品の高精度を確保。

短所

1. 高い材料費:青銅は鉄やアルミなどに比べて高価で、大量生産におけるコスト圧力につながる。

2. 高密度:機械加工部品は重いため、装置全体の重量が増加する可能性があり、軽量化のニーズには適さない。

3. 限られた加工効率:切削は容易だが、高硬度の青銅合金(アルミニウム青銅など)は、高速加工時に工具の固着を起こすことがある。

4. 表面処理の制限:ブロンズ合金の中には、加工後の光沢が平均的なものもある。

5. 溶接性が悪い:機械加工後の組立には機械的接合が好ましい。

CNC加工青銅部品の応用分野

青銅の優れた耐食性、耐久性、化学的安定性により、当社は頻繁にお客様のためにCNC加工部品を製造しています。以下は主な応用分野です:

産業機械・トランスミッション部門:青銅の耐摩耗性と低摩擦係数を活かし、主に滑り軸受、歯車、ウォームギア、油圧バルブスプールを生産。

海洋工学・造船部門:青銅の耐塩・耐アルカリ腐食性を生かし、主に船舶推進システム用部品、船舶用計器付属品、港湾機械部品を製造。

航空宇宙分野:青銅の高温耐性、電気伝導性、適度な強度、耐食性は、バルブボディ、導管継手、青銅導波管、精密ブッシングの生産を可能にする。

3Cエレクトロニクスセクター:青銅の熱伝導性と電気伝導性は、ハイエンド機器用信号コネクタ、回路基板用導電端子、センサー用保護ハウジング、チップ用ヒートシンク、サーマルパッドの製造を容易にする。

医療機器分野:医療用青銅合金は、人工関節のコネクター、CT装置のガイドレール、診断機器の位置決め部品、歯科用ハンドピースのベアリングなどに生体適合性を提供します。

芸術的でヴィンテージな加工ブロンズのテクスチャー仕上げとアンティークな装飾的外観は、主にブロンズ彫刻、ブロンズハンドル、時計の歯車、管楽器のバルブコア、キーシャフトのスリーブなどに利用されている。

青銅部品のCNC加工に関するFAQ

アルミニウム青銅:ベアリングやギアなど、高い強度と耐磨耗性が要求される重荷重用機械部品の製造によく使用される。硬度が高いため、超硬チップのような耐摩耗工具が必要。

鉛青銅:油圧バルブスプールのような複雑な形状の部品を加工する際に大きな利点を発揮。優れた切屑分断特性により、CNC加工時の切屑の絡まりを低減。

薄肉部品の変形:ブロンズは剛性が低いため、薄肉構造は加工中に振動による変形を起こしやすい。解決策としては、ツールパスの最適化(例えば、層状切削)、ソフトクランプ治具の採用(例えば、ゴムパッド)、低切削力パラメータの選択などがあります。

小さな穴やエッジのバリ:青銅の延性により、精密部分にバリが発生する。バニシングやレーザーバリ取りのような後処理工程を追加し、鋭利で高精度の工具(例:高螺旋マイクロドリル)と組み合わせる。

電解研磨:表面の平滑性を高め、微細なバリを取り除く。精密機器や楽器のバルブなどの装飾部品に適している。

スズまたはニッケルめっき:耐摩耗性と導電性を高める。電子機器の青銅コネクターや導電接点によく使用される。

黒化処理:ビンテージ機械や光学機器の部品など、美観や防眩の要求を満たすために、黒くつや消しの仕上げを施す。

プロセスフローの合理化:装飾的な要件が最小限の非重要サーフェスには、「未加工サーフェス」アプローチを採用します。加工サイクルを短縮するために、フィーチャーを単一のツールパスに統合します。

バッチ生産計画:小ロット(10~50 個)の注文では、複数の部品にセットアップ時間を割り当てる。大量注文(100個以上)には、高速CNCマシンを活用し、効率を高め、単位労働コストを削減する。

影響因子工作機械の精度は高い方が望ましい(位置決め精度≤0.003mm)。振動による偏差を最小限に抑えるため、高剛性の切削工具を使用する。誤差の確率を減らすため、加工中に工具を速やかに交換する。加工環境の温度管理(例:20±2℃)。