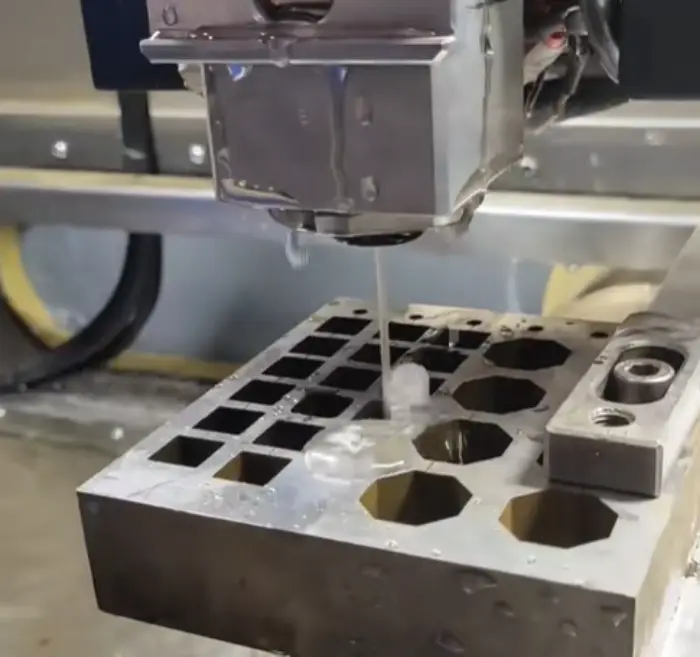

En la industria metalúrgica, el mecanizado por descarga eléctrica (EDM) se utiliza ampliamente para el procesamiento de precisión, como la fabricación de moldes y el procesamiento de componentes de formas complejas. Tanto la electroerosión rápida por corte de hilo (electroerosión por corte de hilo) como la electroerosión lenta por corte de hilo (electroerosión lenta por corte de hilo) son dos tipos importantes de electroerosión, cada uno con sus ventajas y escenarios de aplicación únicos. En este artículo se compararán estas dos tecnologías en detalle desde múltiples dimensiones, incluidos los principios de funcionamiento, el hilo de electrodo, el refrigerante, la velocidad de procesamiento, la precisión, la calidad superficial, el coste, los escenarios de aplicación, las consideraciones de procesamiento y las tecnologías alternativas.

Principios de funcionamiento de la electroerosión por corte de hilo rápido frente a la lenta

Corte rápido de cables: La electroerosión rápida por corte de hilo funciona utilizando descargas eléctricas de alta frecuencia entre el hilo del electrodo y la superficie de la pieza para convertir la energía eléctrica en energía térmica, vaporizando, gasificando o fundiendo el metal para completar el corte. Como el hilo del electrodo es más grueso y la corriente es mayor, puede realizar rápidamente tareas de corte de materiales más gruesos, pero a costa de la precisión y la calidad de la superficie.

Corte lento de alambre: El corte por hilo lento utiliza corrientes más pequeñas e hilos de electrodo más finos. La velocidad de corte es más lenta, pero permite descargas eléctricas más detalladas para un corte preciso. El corte por hilo lento enfatiza el procesamiento de alta precisión y es adecuado para tareas que requieren una calidad superficial y unas tolerancias dimensionales extremadamente altas.

Comparación de alambres de electrodo

Corte rápido de cables: El corte rápido por hilo utiliza normalmente hilos de electrodo más gruesos (0,2-0,25 mm), adecuados para cortar rápidamente materiales metálicos más gruesos. Aunque los hilos de electrodo más gruesos aumentan la eficacia del corte, también producen marcas de corte más grandes y una menor precisión de procesamiento.

Corte lento de alambre: El corte por hilo lento utiliza hilos de electrodo más finos (0,03mm~0,15mm). El alambre más fino reduce el área de descarga durante el proceso de corte, mejorando así la precisión y la calidad de la superficie. Los alambres de electrodo finos reducen eficazmente la rugosidad de la superficie.

Comparación de materiales del alambre de electrodo

Los hilos de electrodo desempeñan un papel crucial en la electroerosión, ya que afectan directamente a la precisión del mecanizado, la calidad de la superficie, la eficacia del corte y la vida útil del hilo de electrodo. Los materiales utilizados para los hilos de electrodo difieren entre los cortes rápidos y lentos. Entre los materiales de hilo de electrodo más comunes se encuentran el cobre, las aleaciones de cobre, el molibdeno y el latón.

Alambre de cobre/latón para electrodos

Los alambres de cobre para electrodos son uno de los materiales más utilizados en electroerosión, con buena resistencia a la oxidación y utilizados en el procesamiento de corte lento de alambre.

Excelente conductividad eléctrica y térmica: El alambre de cobre tiene excelentes conductividad eléctrica y conductividad térmica, optimizando el rendimiento de descarga y garantizando un corte estable.

Uso único: Se utiliza alambre de cobre una vez para cada ciclo de procesamiento, con una precisión del diámetro del alambre de ±0,001 mm, adecuado para el procesamiento de precisión media a alta.

Amplia adaptabilidad: Es adecuado para procesar una amplia gama de materiales metálicosincluyendo acero al carbono, acero inoxidable, aleaciones de aluminio y aleaciones de cobreespecialmente para la producción de lotes regulares con menores requisitos de precisión.

Resistencia mecánica: El alambre de cobre tiene un resistencia a la tracción de aproximadamente 600 MPaque es suficiente para mantener una tensión estable durante el proceso de corte. Aunque su resistencia a la tracción es inferior a la del alambre de molibdeno, el alambre de cobre aún puede garantizar una buena estabilidad de procesamiento en la operación de baja tensión de la electroerosión de corte lento por hilo, evitando la rotura o vibración del alambre.

Alambre de molibdeno para electrodos

Los alambres de molibdeno para electrodos se utilizan habitualmente en procesos de precisión debido a su elevado punto de fusión y resistencia, especialmente en procesos rápidos de corte por hilo.

Alto punto de fusión y alta resistencia a la tracción: El alambre de molibdeno tiene un punto de fusión de 2610°C y resistencia a la tracción de aproximadamente 1000 MPapor lo que es adecuado para condiciones de alta temperatura y alta tensión en electroerosión rápida por corte de hilo.

Uso de la bicicleta: Puede utilizarse alambre de molibdeno 5-10 veces en ciclos repetitivos, proporcionando rentabilidad para el tratamiento grueso y semifino.

Gran adaptabilidad: Es ideal para procesar materiales como acero al carbono, acero inoxidable y aleaciones durasy puede utilizarse en electroerosión rápida por corte de hilo para piezas de espesor medio (hasta 300 mm).

Alta velocidad de procesamiento: Ofertas de alambre de molibdeno rápida eficacia de procesamientoespecialmente para desbaste de alta velocidadlo que la hace adecuada para los requisitos de precisión habituales.

Alambre de tungsteno

Punto de fusión extremadamente alto : El tungsteno tiene un punto de fusión de 3410°CEl acero inoxidable de alta calidad es altamente resistente a la erosión en entornos de alta temperatura, lo que garantiza un desgaste mínimo durante el proceso de corte.

Alta resistencia a la tracción : Con un resistencia a la tracción de ≥1500 MPaEl alambre de tungsteno permanece estable bajo alta tensión, evitando rotura de alambre y vibración durante el proceso de corte.

Excelente rigidez : Alambre de tungsteno mantiene gran rigidezincluso en diámetros ultrafinos (0,02 mm), por lo que es ideal para micro-ranuras ultra-finas y microagujeros que son difíciles de conseguir con otros cables.

Resistencia a la erosión a altas temperaturas : El alambre de tungsteno resiste erosión a alta temperatura eficazmente, lo que le permite manejar temperaturas de descarga de impulsos hasta 8000-10000°C sin desgaste significativo, lo que la hace adecuada para condiciones de corte extremas.

A continuación se resumen y comparan los tres tipos de alambres para electrodos.

| Tipo de electrodo | Alambre de cobre (latón/galvanizado/cobre puro) | Alambre de molibdeno (Mo2 estándar) | Alambre de tungsteno (Tungsteno puro/aleación de tungsteno) |

|---|---|---|---|

| Máquina aplicable | Exclusivo para WEDM-LS (electroerosión por hilo de baja velocidad) | Exclusivo para WEDM-HS (electroerosión por hilo de alta velocidad) | Uso ocasional para WEDM-HS / Condiciones de trabajo especiales para WEDM-LS de gama alta |

| Características principales | Excelente conductividad eléctrica/térmica, punto de fusión 1083℃, poco desgaste. | Punto de fusión 2610℃, reciclable, resistencia a la tracción moderada. | Punto de fusión 3410℃, máxima resistencia a la tracción, casi sin desgaste, gran rigidez del alambre ultrafino. |

| Precisión de mecanizado | ±0,005~0,01 mm | ±0,01~0,02 mm | Dentro de ±0,001 mm |

| Rugosidad superficial | Ra0,2~1,6μm | Por encima de Ra3.2μm | Por debajo de Ra0,2μm |

| Modo de uso | Desechable | Reciclable entre 5 y 10 veces | Desechable (para condiciones de trabajo especiales) |

| Escenario de aplicación | Mecanizado de rutina/alta precisión de WEDM-LS (moldes, piezas de precisión) | Mecanizado de desbaste/semiacabado de WEDM-HS (moldes generales, piezas por lotes) | Mecanizado de piezas ultraespesas, ranuras ultrafinas, materiales frágiles superduros |

| Nivel de costes | Medio-Alto | Extremadamente bajo | Extremadamente alto |

| Etiqueta principal | Estándar para WEDM-LS, alta precisión/alto acabado | Estándar para WEDM-HS, bajo coste/alta eficiencia | Electrodo especial, sólo para mecanizados difíciles |

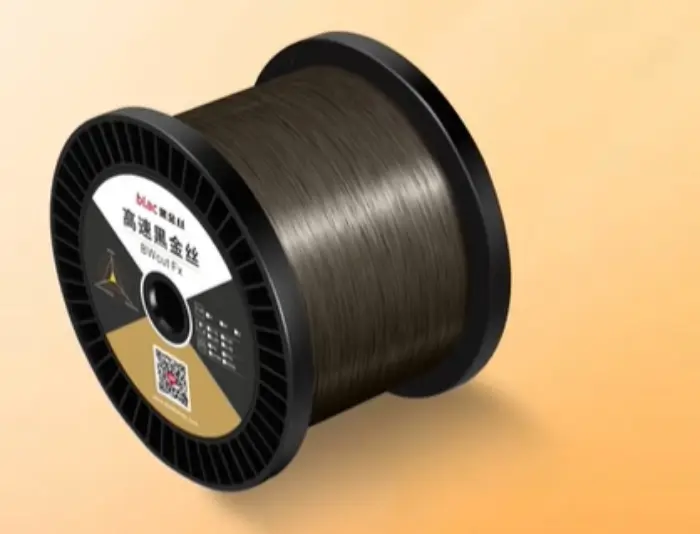

Alambre de oro negro - nuevo diseño de alambre para mecanizado edm

Alambre de oro negro es un hilo de electrodo compuesto de alto rendimiento que se utiliza exclusivamente para la electroerosión lenta por hilo. En el mercado se suele denominar "alambre negro" o "alambre recubierto de oro negro". El núcleo suele ser de latón de alta resistencia a la tracción, con un revestimiento de aleación especial en la capa exterior (como revestimientos de zinc-níquel, aleación de cobalto o carbono tipo diamante), que le confieren un aspecto negro-gris o negro-oro mate. Se considera un modelo más avanzado que el alambre recubierto de zinc ordinario.

- Mayor resistencia a la tracción en comparación con el alambre recubierto de zinc normal, lo que lo hace adecuado para cortar materiales gruesos y de alta resistencia a la tracción.

- Descarga más establecon menor tasa de rotura del hilo, menor desgaste y mayor velocidad de corte.

- En El revestimiento suprime la formación de arcosmejora el arranque de virutas y proporciona un mejor acabado superficial y una mayor precisión que el alambre zincado normal.

- Utilizado exclusivamente para electroerosión de hilo lentopara un solo uso. Es más caro que el alambre recubierto de zinc regular, pero más barato que el alambre de tungsteno puro.

- Posicionado como alambre de producción de alta gamaentre el alambre de cobre cincado ordinario y el alambre especial de tungsteno.

Función y requisitos del refrigerante

Corte rápido de cables: En la electroerosión rápida por corte de hilo, la elección del refrigerante es crucial porque el corte genera una cantidad significativa de calor. Normalmente, se utiliza un refrigerante de aceite emulsionado. Proporciona una refrigeración excelente, eliminando rápidamente el calor generado durante el corte, evitando el sobrecalentamiento y la deformación de la pieza. Además, el aceite emulsionado ofrece cierta lubricación, reduciendo la fricción entre el alambre de electrodo y la pieza de trabajo, lo que prolonga la vida útil del alambre de electrodo. La función de limpieza del refrigerante también ayuda a eliminar los restos de corte, manteniendo la estabilidad del proceso de descarga, lo que mejora la eficacia del procesamiento y la calidad de la superficie.

Corte lento de alambre: En la electroerosión de corte por hilo lento, la elección del refrigerante se centra más en los requisitos de procesamiento de precisión, y normalmente se utiliza agua desionizada o queroseno. El agua desionizada tiene una conductividad eléctrica extremadamente baja y no contiene iones, lo que evita la electrólisis y garantiza descargas eléctricas estables. Proporciona una buena refrigeración, eliminando eficazmente el calor generado durante el corte y evitando el sobrecalentamiento o la oxidación de la superficie de la pieza. Al mismo tiempo, el agua desionizada tiene una gran capacidad de limpieza, ayudando a eliminar los residuos del corte, reducir el desgaste del hilo del electrodo y la contaminación, garantizando la estabilidad del procesamiento de alta precisión y la calidad de la superficie.

Comparación de la velocidad de procesamiento

Corte rápido de cables: Fast wire cut tiene una mayor velocidad de corte, con velocidades de procesamiento lineal que oscilan entre 8 y 10 metros por segundo, lo que la hace adecuada para la producción en serie o tareas que requieran una rápida respuesta. Puede completar rápidamente el corte de materiales metálicos más gruesos, lo que le confiere una ventaja significativa en eficiencia de producción.

Corte lento de alambre: El corte por hilo lento tiene una velocidad de procesamiento más lenta, con velocidades de procesamiento lineal inferiores a 0,2 metros por segundo. Es ideal para el mecanizado de alta precisión y formas complejas. Debido a su menor velocidad de corte, requiere más tiempo de procesamiento y es adecuado para el mecanizado de alta precisión y la producción de lotes pequeños.

Comparación de la precisión del procesado y la calidad de la superficie

Corte rápido de cables: Dado que el corte por hilo rápido utiliza hilos de electrodo más gruesos y corrientes más altas, aunque puede completar el corte rápidamente, da lugar a áreas de descarga más grandes, lo que resulta en una menor precisión. La precisión de mecanizado típica es de ±0,02 mm a ±0,08 mm, con una rugosidad superficial que suele oscilar entre Ra 3,0μm y 4,0μm. Para mejorar la calidad de la superficie suelen ser necesarias técnicas de postprocesado como el rectificado.

Corte lento de alambre: El corte por hilo lento, con sus hilos de electrodo más finos y sus características de descarga de baja corriente, consigue una mayor precisión de mecanizado y calidad superficial. Su precisión de mecanizado puede alcanzar de ±0,002 mm a ±0,01 mm, y la rugosidad superficial puede oscilar entre Ra 0,2μm y 0,8μm. Dado que el corte por hilo lento tiene una zona afectada por el calor más pequeña, la suavidad de la superficie es mayor, por lo que casi no requiere procesamiento posterior. Si se necesita una suavidad superficial muy alta, el rectificado CNC puede mejorar aún más el acabado superficial.

Comparación de los requisitos del entorno de trabajo

Electroerosión rápida por corte de hilo tiene unos requisitos de temperatura relativamente laxos y suele funcionar en un rango de 10°C a 30°C. Aunque la temperatura no se controla estrictamente, sigue siendo importante mantenerla dentro de un rango razonable para evitar problemas de estabilidad del refrigerante y procesos de corte fluidos durante tareas de corte de gran volumen.

Por el contrario, electroerosión lenta por corte de hilo tiene unos requisitos de temperatura mucho más estrictos para su entorno de trabajo. Para garantizar procesamiento de alta precisiónEl corte lento de alambre requiere un entorno de temperatura constantecon la temperatura controlada entre 20°C y 26°C. Las fluctuaciones de temperatura pueden provocar ligeros errores durante el procesamiento de la pieza, lo que afectaría a la precisión y a la calidad de la superficie, por lo que una temperatura estable es fundamental para las operaciones de corte lento con hilo.

Comparación del método de alimentación del hilo de electrodo

En electroerosión rápida por corte de hiloEl método de alimentación del alambre del electrodo suele ser asistido manualmente. Dado que el corte rápido por hilo tiene velocidades de corte más altas y alambres de electrodo más gruesos, la alimentación manual se adapta mejor al procesamiento rápido y a piezas de mayor tamaño.

En electroerosión lenta por corte de hiloEl método de alimentación del alambre del electrodo es automatizado. El método de alimentación automatizado garantiza que el hilo del electrodo entre en la zona de corte con precisión, minimizando los errores durante la operación manual, lo que es esencial para un procesamiento estable de alta precisión y larga duración.

Comparación del uso del alambre de electrodo

Electroerosión rápida por corte de hilo suele utilizar alambre de molibdeno para alambres de electrodos debido a su elevado punto de fusión y resistencia, lo que le permite trabajar de forma estable a altas temperaturas. El alambre de molibdeno puede reutilizarsePero se desgasta con el uso, por lo que debe comprobarse periódicamente su desgaste y sustituirse cuando sea necesario para garantizar la eficacia y la precisión del corte.

Por otro lado, electroerosión lenta por corte de hilo utiliza alambre de cobre para su alambre de electrodos. El alambre de cobre suele para un solo usoEsto significa que debe sustituirse por un nuevo hilo de electrodo después de procesar cada pieza. El alambre de cobre es propenso al desgaste y la oxidación durante el corte y, para garantizar una alta precisión y calidad superficial, se suele utilizar alambre de cobre de un solo uso para minimizar los errores y mejorar la precisión.

Comparación de costes

Corte rápido de cables: El corte rápido por hilo tiene menores costes de producción, principalmente en términos de coste de adquisición de equipos, costes de consumibles (hilo de electrodo) y costes de mano de obra. Debido a su rápida velocidad de corte, es adecuado para la producción en masa, lo que se traduce en un menor coste global. Por lo tanto, el corte rápido por hilo es ideal para tareas de corte sin precisión en las que el coste es un factor crítico.

Corte lento de alambre: El corte lento de alambre tiene costes más elevados, con equipos y costes de alambre de electrodo más caros, así como tiempos de procesamiento más largos, lo que conlleva costes de mano de obra más elevados. Aunque el coste unitario del corte por hilo lento es más elevado, es adecuado para mercados de gama alta que requieren gran precisión, como el procesamiento de moldes de precisión y la industria aeroespacial.

Comparación de campos de aplicación

Corte rápido de cables: Debido a su rápida velocidad de procesamiento y menor coste, con costes de mano de obra que oscilan entre $10 y $50 por hora, el corte rápido por hilo es adecuado para la producción en serie, la fabricación de moldes, el corte de metales más gruesos y piezas de automoción. Se utiliza principalmente para cortar piezas que no requieren una precisión estricta.

Corte lento de alambre: El corte por hilo lento es adecuado para tareas que requieren una precisión extremadamente alta, con costes de mano de obra que oscilan entre $30 y $200 por hora. Se utiliza ampliamente en la fabricación de moldes de precisión, equipos médicos, aeroespacial, componentes de alta precisión y corte de formas complejas. Es ideal para tareas que requieren una alta calidad superficial y pequeñas tolerancias dimensionales.

Consideraciones y soluciones para el tratamiento

Consideraciones sobre el procesamiento del corte rápido de alambre:

- Desgaste del alambre del electrodo: El corte rápido por hilo utiliza hilos de electrodo más gruesos y corrientes más elevadas, lo que puede provocar un desgaste o una rotura más rápidos. Por lo tanto, es importante comprobar periódicamente el estado del hilo de electrodo y sustituirlo a tiempo. Utilizar materiales de hilo de electrodo más resistentes al desgaste u optimizar la intensidad de corriente durante el proceso de corte puede ayudar a reducir el desgaste.

- Rugosidad superficial: Puede producirse una mayor rugosidad superficial después del corte. Esto puede mejorarse ajustando la velocidad de corte, optimizando la corriente y el diámetro del hilo del electrodo. Aumentar el caudal de refrigerante también ayuda a reducir los efectos térmicos.

- Gestión del refrigerante: Dado que el corte genera una gran cantidad de calor, es fundamental utilizar un refrigerante eficaz. Garantizar una refrigeración suficiente ayuda a evitar el sobrecalentamiento y mantiene un procesamiento estable.

Consideraciones sobre el procesamiento del corte de alambre lento:

- Control de la deformación por calor: El corte por hilo lento tiene una corriente más baja y alambres de electrodo más finos, lo que reduce la deformación por calor. Sin embargo, sigue siendo necesario controlar el calor generado durante el proceso. Esto puede lograrse optimizando el uso de refrigerante (por ejemplo, utilizando agua desionizada) y reduciendo la corriente de corte para minimizar la acumulación de calor y garantizar la precisión del procesamiento y la calidad de la pieza.

- Desgaste/contaminación del alambre del electrodo: El agua desionizada puede reducir las interferencias de iones e impurezas. Para mantener una buena conductividad es necesario sustituir regularmente el hilo del electrodo.

- Velocidad de corte: Los procesos de corte con hilo lento son más lentos, lo que requiere ciclos de producción más largos. Ajustar los parámetros de corte, utilizar diámetros de hilo de electrodo adecuados, aumentar la frecuencia de descarga y reducir los recorridos de corte excesivamente largos puede ayudar a mejorar la eficiencia del proceso.

Comparación de tecnologías alternativas

Tecnologías alternativas para el corte rápido de cables:

- Corte por láser: Adecuado para el corte rápido, especialmente para metales de formas complejas, pero inferior al corte lento por hilo en calidad superficial y precisión de corte.

- Corte por chorro de agua: Adecuado para cortar la mayoría de los metales y no metales. El chorro de agua ofrece una mayor precisión de corte, pero es más lento y no es adecuado para materiales muy gruesos.

Tecnologías alternativas para el corte lento de alambre:

- Procesado láser: El procesado por láser ofrece una precisión y una calidad de superficie similares a las del corte lento por hilo, pero es más caro en términos de equipamiento y costes de mantenimiento.

- Electroconformado o fundición de precisión: Para algunas piezas de alta precisión, el electroconformado o la fundición de precisión son alternativas viables, aunque menos flexibles y no adecuadas para todas las aplicaciones de corte.

Comparación exhaustiva y sugerencias de selección

En resumen, tanto el corte rápido como el corte lento tienen sus ventajas y limitaciones. A la hora de elegir el método de procesamiento adecuado, los usuarios deben tener en cuenta los requisitos específicos de la tarea de procesamiento, las especificaciones del producto y el presupuesto:

- Fast Wire Cut es adecuado para:

- Rápida velocidad de procesamiento y menor coste para la producción en serie.

- Corte de metales gruesos o piezas no precisas.

- Tareas que no tienen requisitos estrictos de rugosidad o precisión de la superficie.

- El corte lento de alambre es adecuado para:

- Piezas de alta precisión y calidad superficial.

- Fabricación de moldes de precisión, corte de formas complejas, industria aeroespacial y equipos médicos.

- Productos de pequeño tamaño y alto valor añadido.

En las aplicaciones reales, muchas fábricas eligen una combinación de corte por hilo rápido y corte por hilo lento en función de las características específicas de la pieza para maximizar la eficacia de la producción y la calidad del producto.

Tabla resumen para corte rápido de alambre frente a corte lento de alambre

| Elemento de comparación | Corte rápido de cables | Corte lento de alambre |

|---|---|---|

| Principio de funcionamiento | Descargas eléctricas de alta frecuencia, alambre de electrodo más grueso, mayor corriente, adecuado para corte rápido | Descarga de baja corriente, alambre de electrodo más fino, se centra en el procesamiento de alta precisión |

| Diámetro del alambre del electrodo | 0,2-0,25 mm | 0,03 mm-0,15 mm |

| Material del alambre del electrodo | Alambre de molibdeno | Alambre de cobre |

| Refrigerante | Aceite emulsionado | Agua desionizada / queroseno |

| Velocidad de procesamiento | Rápido, adecuado para la producción en serie | Más lenta, adecuada para procesamiento de alta precisión y lotes pequeños |

| Precisión de procesamiento | ±0,02 mm a ±0,08 mm | ±0,002 mm a ±0,01 mm |

| Calidad de la superficie | Ra 3,0μm a 4,0μm | Ra 0,2μm a 0,8μm |

| Coste | Más bajo, apto para la producción en serie | Más alto, adecuado para el procesamiento de precisión |

| Ámbitos de aplicación | Fabricación de moldes, producción en serie, corte de metales gruesos, piezas de automóvil | Fabricación de moldes de precisión, componentes de alta precisión, producción de lotes pequeños |

Conclusión

Una comparación detallada de las tecnologías de electroerosión de corte por hilo rápido y lento pone de manifiesto que cada una de ellas tiene ventajas distintas en cuanto a velocidad de procesamiento, precisión, calidad superficial, coste y campos de aplicación. La tecnología de corte por hilo rápido es ideal para grandes volúmenes de producción y tareas que no requieren gran precisión, gracias a su rápida velocidad de corte y menores costes. Por otro lado, el corte por hilo lento destaca en precisión y calidad superficial, por lo que es adecuado para piezas de alta precisión en sectores como la fabricación de moldes y el aeroespacial. Los usuarios deben elegir la tecnología adecuada en función de las necesidades específicas de procesamiento, los requisitos de precisión del producto y el presupuesto. Combinando eficazmente ambos métodos, los fabricantes pueden mejorar la productividad global manteniendo un equilibrio entre la calidad del producto y la rentabilidad.