Caractéristiques et stratégies de sélection des pièces en aluminium usinées par CNC

Pièces en aluminium usinées CNC sont devenus un matériau courant dans la fabrication de précision CNC en raison de leur rapport résistance/poids élevé, de leur résistance à la corrosion et de leur excellente usinabilité. Lors de la sélection des matériaux pour les composants de précision personnalisés, nous devons suivre une logique d'"adéquation entre les performances et l'application", en équilibrant trois facteurs clés : la résistance, le coût et la difficulté d'usinage (Usinage CNC précision).

Comparaison des performances des principaux alliages

Paramètres clés pour trois alliages typiques (ASTM B221 ) sont présentés dans le tableau ci-dessous :

| Type d'alliage | Résistance à la traction (MPa) | Densité (g/cm³) | Usinabilité | Principaux domaines d'application |

| 6061-T6 | 290 | 2.70 | Excellent | Automobile, Ingénierie générale |

| 7075-T6 | 572 | 2.81 | Moyen | Composants structurels aérospatiaux |

| 2024 | 470 | 2.78 | Bon | Connecteurs haute résistance |

Trois facteurs clés pour la sélection des matériaux :

1. Priorité à la solidité : Les applications aérospatiales nécessitent 7075-T6de 572 MPa ;

2. Contrôle des coûts : L'aluminium recyclé réduit le coût des matières premières de 30%, ce qui convient aux composants automobiles légers ;

3. Efficacité de l'usinage : 6061 offre une usinabilité supérieure à celle du 7075, ce qui minimise l'usure des outils et le temps de traitement.

Les ingénieurs doivent privilégier les alliages résistants à la corrosion pour les environnements marins et tirer parti de la stabilité de l'usinage du 6061 pour les composants de haute précision, afin de parvenir à un équilibre optimal entre les performances des matériaux et les coûts de fabrication.

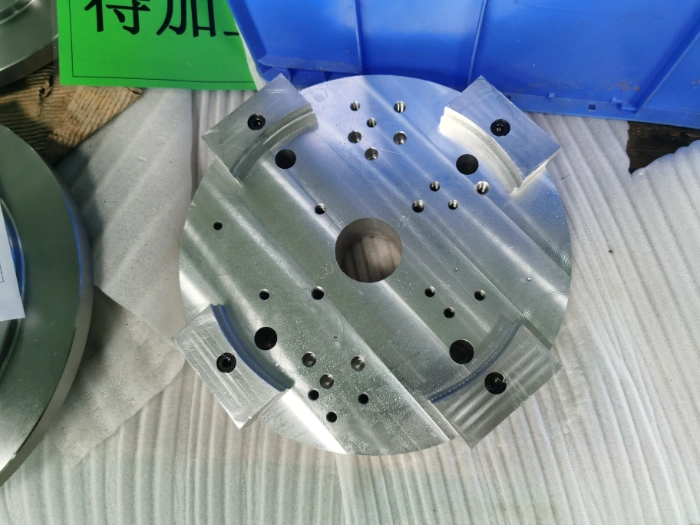

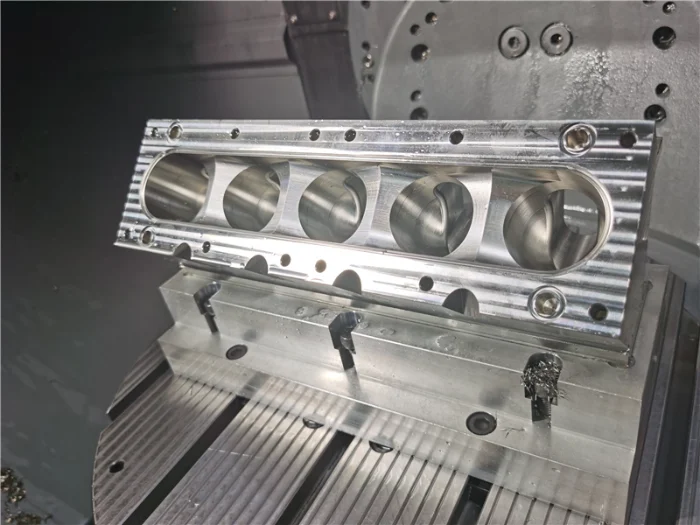

Usinage CNC de pièces en aluminium : Procédés et innovation technologique

L'usinage CNC des pièces en aluminium et l'innovation technologique subissent une profonde transformation centrée sur le cadre tridimensionnel "Précision-Efficacité-Intelligence". Dans la dimension de l'amélioration de la précision, Usinage à 5 axes permet le façonnage intégré de surfaces complexes grâce au mouvement coordonné des axes linéaires X, Y, Z et des axes rotatifs A, B. Sa précision de positionnement de ±0,003 mm et la capacité de rotation continue de 360° de l'axe C réduisent les erreurs de serrage de 70% par rapport à l'usinage traditionnel à trois axes (précision de ±0,01 mm). L'usinage de l'aérospatiale 7075 En prenant l'exemple des longerons d'ailes en alliage d'aluminium, l'équipement à cinq axes peut réaliser des structures de cavités internes complexes en un seul réglage, tout en respectant les exigences de tolérance de ±0,005 mm. Lorsqu'ils sont équipés d'une broche à grande vitesse de 24 000 tr/min et d'outils PCD, les centres d'usinage obtiennent une finition de surface de type miroir avec une rugosité Ra de 0,2μm, tout en augmentant l'efficacité de coupe de 40% par rapport à un équipement à trois axes.

Comparaison technique : Par rapport à un équipement traditionnel à trois axes (précision de ±0,01 mm, broche de 8 000 tr/min), le centre d'usinage à cinq axes (précision de positionnement de ±0,003 mm, broche de 24 000 tr/min) offre une précision supérieure de 70%, une efficacité accrue de 40%-50% et une réduction des opérations de serrage de 60% lors de l'usinage de surfaces d'aluminium complexes.

Usinage CNC des composants en aluminium : Applications et études de cas

Tirant parti d'avantages tels que l'allègement des matériaux, une grande précision d'usinage et une forte adaptabilité des processus, les composants en aluminium usinés par CNC excellent dans des secteurs critiques tels que l'aérospatiale, les véhicules à énergie nouvelle et l'électronique grand public.

Secteur aérospatial : Percées intégrées dans les matériaux à haute résistance et l'usinage à cinq axes

Le secteur aérospatial impose des exigences strictes aux composants structurels en matière de résistance (résistance à la traction ≥500 MPa) et d'allègement (réduction de poids ≥20%). L'alliage d'aluminium 7075-T6 s'impose comme le matériau de base, offrant une résistance à la traction de 572 MPa et une résistance à la fatigue de 160 MPa. Combiné avec Technologie d'usinage à 5 axesIl permet le formage intégré de composants complexes. Étude de cas : Composants structurels critiques pour le C919 et ARJ21 y compris les panneaux d'ailes et les longerons - ont été produits par des procédés monolithiques. fraisage au lieu des méthodes d'assemblage traditionnelles. Cette approche a permis de réduire le poids des composants de 30% tout en maintenant les tolérances d'usinage à ±0,02 mm. Ce domaine repousse également les limites des processus grâce à l'usinage de trous profonds dans des composites titane-aluminium (rapport diamètre-profondeur >10). L'utilisation de forets à refroidissement interne (pression de 8 MPa) avec des G83 cycles de perçage des pics assure une rugosité de surface de la paroi du trou Ra≤1,6 μm.

Secteur des véhicules à énergie nouvelle : Optimisation synergique de la sécurité structurelle et de l'usinage de précision

Les composants porteurs tels que les boîtiers de batterie et les pièces de moteur des véhicules à énergie nouvelle doivent conserver leur stabilité structurelle dans des conditions de vibration. Les alliages d'aluminium recyclé, avec une résistance à la traction de 310 MPa et un allongement de 12%, sont devenus le matériau principal. L'usinage utilise des broches à grande vitesse (24 000 tr/min) avec un fraisage simultané sur 5 axes pour obtenir des pièces en aluminium recyclé. finition miroir Usinage des rainures en T (Ra 0,4 μm) sur les plateaux de batterie. La conception structurelle à microcanaux améliore encore la conductivité thermique du boîtier de 15%. L'efficacité du traitement des composants automobiles légers (par exemple, les bases Al-6061 T6) triple par rapport aux méthodes traditionnelles. Après avoir adopté cette technologie, un constructeur automobile a réduit de 45 kg le poids des composants en aluminium par véhicule, ce qui a permis d'augmenter l'autonomie de 8%.

Secteur de l'électronique grand public : Intégration personnalisée du traitement de surface et de la fabrication flexible

La demande de qualité esthétique et d'itération rapide dans le domaine de l'électronique grand public favorise l'adoption généralisée des technologies de l'information et de la communication (TIC). Alliage d'aluminium 6063. Son excellente anodisation (uniformité de l'épaisseur du film ±5%) permet d'obtenir diverses finitions telles que le mat et le brillant. Les lignes de production modulaires et flexibles permettent de personnaliser les petites séries. Une étude de cas réalisée par une entreprise 3C montre que le temps de changement de ligne de production a été réduit à 10 minutes, ce qui permet de prendre en charge plus de 10 types de produits, y compris des smartphones de taille moyenne (tolérance ±0,01 mm) et des boîtiers pour vêtements intelligents (parois ultrafines de 0,3 mm). Les cycles de livraison des commandes de petits lots ont été ramenés de 15 à 3 jours.

Résumé de l'étude de cas : 3 éléments clés

Aérospatiale : 7075-T6 (572 MPa) + Formage intégré sur cinq axes (réduction de poids 30%)

Véhicules à énergie nouvelle : Alliage d'aluminium recyclé (310 MPa) + fraisage à grande vitesse à 24 000 tr/min (Ra 0,4 μm).

Électronique grand public : 6063 (compatible avec l'anodisation) + Ligne de production flexible (changement d'outil en 10 minutes)

Contrôle de la qualité des pièces en aluminium usinées par CNC et système international de normalisation

Système international de normes de tolérance

Le ISO 2768 sert de cadre de tolérance de base pour les pièces en aluminium usinées par CNC. L'édition 2025 clarifie davantage les spécifications de tolérance non précisées, divisées en ISO 2768-1 (dimensions linéaires/angulaires) et ISO 2768-2 (tolérances géométriques). Les tolérances dimensionnelles linéaires sont classées en trois catégories : f (fine), m (moyenne) et c (grossière), chacune ayant des applications typiques distinctes : Les secteurs de l'aérospatiale adoptent universellement les tolérances de qualité f en raison des exigences de sécurité structurelle ; la transformation mécanique générale utilise principalement la qualité m pour équilibrer la précision et le coût ; la qualité c convient aux scénarios avec des exigences d'ajustement moindres, tels que l'équipement lourd. Les valeurs numériques des tolérances dimensionnelles linéaires (plage de 0,5 à 30 mm) sont indiquées dans le tableau ci-dessous :

| Niveau de précision | Gamme de tailles(mm) | Tolérance admissible(±mm) |

| f(Precision) | 0.5 – 3 | 0.05 |

| 3 – 6 | 0.05 | |

| 6 – 30 | 0.1 | |

| m(moyenne) | 0.5 – 3 | 0.1 |

| 3 – 6 | 0.1 | |

| 6 – 30 | 0.2 | |

| c(grossière) | 0.5 – 3 | 0.2 |

| 3 – 6 | 0.3 | |

| 6 – 30 | 0.5 |

Technologie d'inspection de haute précision

Les tolérances dimensionnelles des composants en aluminium usinés par CNC reposent sur des équipements d'inspection avancés :

Les interféromètres laser utilisent des étalons de longueur d'onde laser pour réaliser un étalonnage de la précision de positionnement de ±0,5 μm, quantifiant efficacement les erreurs de positionnement des machines (qui doivent généralement être ≤ ±0,005 mm) ;

Les machines à mesurer tridimensionnelles (MMT) utilisent des sondes de contact ou des sondes optiques pour effectuer l'inspection complète de surfaces complexes et d'endroits inaccessibles, en contrôlant les erreurs de répétabilité à ±0,002 mm. Cela permet de répondre aux exigences de vérification des tolérances géométriques pour les composants de précision tels que aubes de moteurs aérospatiaux. Les protocoles d'inspection doivent couvrir la précision du positionnement, la précision du positionnement répété (≤ ±0,003 mm) et les essais de stabilité thermique pour garantir la cohérence de l'usinage à long terme.

Solutions intelligentes de contrôle des processus

Le contrôle des processus permet de compenser les erreurs grâce à l'optimisation du matériel combinée à des algorithmes intelligents :

Le système de compensation de la déformation thermique corrige dynamiquement la déformation structurelle de la machine sur la base des données des capteurs de température en temps réel, réduisant les erreurs de 40% après mise en œuvre sur une machine de production. centre d'usinage;

La technologie d'inspection par vision IA identifie les défauts de surface grâce à des algorithmes d'apprentissage profond, avec un temps de réponse de seulement 0,5 seconde et un taux de détection de 99,9%.

Norme - Intégration des processus Points clés : L'usinage 5 axes atteint une précision de positionnement de ±0,005 mm grâce à la compensation des erreurs en temps réel (déformation thermique, usure de l'outil) et à la détection en boucle fermée de haute précision, ce qui permet de répondre aux exigences de l'aérospatiale. Tolérances de classe F. Pour les machines générales nécessitant Tolérances de qualité MLes paramètres de coupe optimisés (vitesses d'avance de 500 à 1000 mm/min) permettent d'équilibrer l'efficacité et la précision.

Différence entre une pièce en aluminium usinée en CNC et une pièce en acier

Dans le choix des matériaux CNC, les alliages d'aluminium dominent les applications légères et de haute précision en raison de leur faible poids, de leur usinabilité et de leur résistance à la corrosion. Les aciers alliés restent irremplaçables dans les conditions extrêmes en raison de leur grande solidité et de leur résistance à la chaleur. Cette différenciation découle de l'adéquation entre les propriétés des matériaux et les exigences de traitement.

Comparaison des caractéristiques d'usinage CNC : Alliage d'aluminium vs. acier allié

Les principaux avantages de l'alliage d'aluminium dans l'usinage CNC sont de deux ordres : l'usinabilité du matériau et l'adaptabilité fonctionnelle. Avec une densité de seulement 2,7-2,8 g/cm³ (environ un tiers de celle de l'acier), les forces d'usinage sont considérablement réduites. Les taux d'usure des outils sont ralentis par le 40%-60% par rapport à l'usinage de l'acier allié. Combiné à d'excellentes propriétés de brise-copeaux, cela permet une efficacité d'usinage 2 à 3 fois supérieure à celle de l'acier allié. Simultanément, l'oxydation naturelle des alliages d'aluminium forme une couche protectrice Al₂O₃ (d'une épaisseur d'environ 0,1 μm), conférant une résistance supérieure à la corrosion par rapport à l'acier allié non traité, en particulier dans les environnements humides ou marins. En outre, sa résistance spécifique élevée (par exemple, 7075-T6 affiche une résistance de 572 MPa pour une densité de seulement 2,81 g/cm³) et sa recyclabilité de 100% (la consommation d'énergie pour le recyclage n'est que de 5% d'aluminium primaire) renforcent encore ses avantages en matière d'application.

Limites des alliages d'aluminium : Leur dureté est généralement inférieure à 150 HB (environ 95 HB pour le 6061-T6), avec un point de fusion de seulement 660°C. Leur coefficient de dilatation thermique (23,1 × 10-⁶/°C) est plus de deux fois supérieur à celui de l'acier, ce qui les rend inadéquats pour les applications à fort impact (par exemple, les engrenages des machines lourdes), les environnements à haute température soutenue (par exemple, les chambres de combustion des moteurs) ou les scénarios de charge extrême.

Grâce à leurs propriétés mécaniques supérieures, les aciers alliés comblent les lacunes des composants de précision en alliage d'aluminium. Leur résistance à la traction à température ambiante peut dépasser 1000 MPa (par ex, 4140 ), dont le point de fusion se situe aux alentours de 1400°C. Combinés aux processus de trempe et de revenu, ils peuvent atteindre une dureté supérieure à HRC 50Ils conviennent donc à la fabrication de composants critiques tels que les engrenages et les moules soumis à des charges alternées. Toutefois, leur densité élevée (7,85 g/cm³) augmente les forces de coupe pendant l'usinage, ce qui réduit la durée de vie des outils de 30%-50%. Des traitements de surface supplémentaires (par exemple, le zingage ou le chromage) sont nécessaires pour améliorer la résistance à la corrosion, ce qui se traduit par des coûts d'usinage globaux 20%-40% supérieurs à ceux des alliages d'aluminium.

Segmentation des applications et synergie

Les alliages d'aluminium et les aciers alliés présentent des scénarios d'application distincts. Les alliages d'aluminium dominent l'aérospatiale (composants d'ailes, trains d'atterrissage), l'automobile (pièces de châssis, carters de moteurs) et l'électronique grand public (boîtiers d'ordinateurs portables, dissipateurs thermiques) en raison de leur profil équilibré de légèreté, de précision et d'efficacité. A titre d'exemple, l'Airbus A350 utilise des alliages d'aluminium 2024 et 7075, ce qui permet de réduire le poids de 15% tout en maintenant l'intégrité structurelle. Le fuselage Tesla Le boîtier de la batterie de la Model 3 est employé 6061-T6 en alliage d'aluminium, où l'usinage CNC améliore la précision structurelle à ±0,02 mm.

Les aciers alliés sont destinés à des applications à haute résistance, résistantes à l'usure et à haute température, telles que la machinerie lourde (boîtes de vitesses pour excavateurs), la fabrication de moules (acier D2 pour le travail à froid) et l'équipement énergétique (pales de turbines). Voici quelques exemples typiques : W18Cr4V Les fraises en acier rapide atteignent une dureté HRC 62-65, offrant une durée de vie 10 fois supérieure à celle des outils en alliage d'aluminium.

Matériaux d'aluminium courants usinés par CNC : Classification et propriétés

Les alliages d'aluminium forment divers systèmes grâce au contrôle des éléments d'alliage. Les six alliages représentatifs suivants couvrent plus de 90% des applications d'usinage CNC :

| Grade de l'alliage d'aluminium | Principaux éléments d'alliage | Propriétés principales | Scénarios d'application typiques |

| 2024 - T3 | Cu (3.8% - 4.9%) | Résistance à la traction 440 MPa, excellente résistance à la fatigue (145 MPa@10⁷ cycles), bonne usinabilité | Peau de fuselage d'avion, longerons d'aile, cabine de missile |

| 5052 - H32 | Mg (2.2% - 2.8%) | Densité 2,68 g/cm³, allongement 15%, résistance à la corrosion par l'eau de mer (pas de rouille rouge après 5000 heures de test au brouillard salin). | Ponts de navires, réservoirs de carburant, composants structurels soudés |

| 6061 - T6 | Mg (0.8% - 1.2%), Si (0.4% - 0.8%) | Limite d'élasticité 276 MPa, anodisable, conductivité thermique 167 W/(m-K) | Cadres de bicyclettes, roues d'automobiles, dissipateurs thermiques électroniques |

| 6063 - T5 | Mg (0.45% - 0.9%), Si (0.2% - 0.6%) | Allongement après rupture 8%, extrusion facile, finition de surface Ra 1.6 μm | Profilés architecturaux pour portes et fenêtres, cadres de meubles, boîtiers de lampes LED |

| 7075 - T651 | Zn (5.1% - 6.1%), Mg (2.1% - 2.9%) | Dureté 150 HB, module d'élasticité 71 GPa, résistance à la rupture par déformation plane 29 MPa-m^(1/2) | Aubes de moteurs aéronautiques, bras de suspension de voitures de course, moules de haute précision |

| 6082 - T6 | Si (0.7% - 1.3%), Mg (0.6% - 1.0%) | Résistance proche de 6061, 15% vitesse de coupe plus élevée, efficacité du joint de soudure 85% | Pièces structurelles de machines de construction, arbres d'entraînement d'automobiles, articulations de robots |

Ces alliages atteignent des performances ciblées grâce à des compositions optimisées : la série 2000 renforce la résistance grâce au cuivre, la série 7000 repousse les limites de résistance spécifiques grâce à un système zinc-magnésium-cuivre, tandis que la série 6000 équilibre l'usinabilité et la résistance à la corrosion grâce à des phases magnésium-silicium. Ensemble, elles constituent la bibliothèque de matériaux de base pour l'usinage CNC.

Stratégie de sélection: Classer par ordre de priorité les besoins en effectifs (7075 > 2024 > 6082 ≈ 6061 > 5052 > 6063), puis intégrer la résistance à la corrosion (5052 > 6063 > 6061 > 2024 > 7075) et le coût d'usinage (6063 < 6061 < 5052 < 6082 < 2024 < 7075) pour une prise de décision globale.

Voici la liste des matériaux CNC pour les pièces en acier couramment utilisés dans nos usines. centre d'usinage weldo et leurs caractéristiques respectives ainsi que des informations sur la comparaison des applications :

| Qualité standard internationale (ASTM) | Principaux éléments d'alliage | Propriétés principales | Applications typiques |

| 5140 | Cr (0,8-1,1%) | Résistance à la traction 980MPa, dureté HRC28-32, bonne trempabilité | Arbres de transmission, engrenages, boulons |

| 4140 | Cr (0.9-1.2%), Mo (0.15-0.25%) | Résistance à la traction 1080MPa, dureté HRC30-35, haute résistance à la traction et à la fatigue | Demi-arbres automobiles, boulons pour éoliennes, tubes de forage pétrolier |

| 8620H | Ni (0,4-0,7%), Cr (0,4-0,6%), Mn (0,7-0,9%) | Dureté de la surface cémentée HRC58-62, bonne ténacité à cœur | Engrenages de transmission automobile, réducteurs |

| 4130 | Cr (0.8-1.1%), Mo (0.15-0.25%) | Résistance à la traction 850MPa, dureté HRC25-30, excellente soudabilité | Composants structurels aérospatiaux, tuyaux hydrauliques, cadres de bicyclettes |

| 4041 | Cr (0,7-0,9%), Mo (0,2-0,3%) | Résistance à la traction 1100MPa, dureté HRC32-38, bonne résistance aux chocs | Arbres d'entraînement robustes, broches de machines-outils, pièces pour machines d'exploitation minière |

| H13 | Cr (4.75-5.5%), Mo (1.1-1.75%), V (0.8-1.2%) | Résistance aux chocs ≥30J/cm², haute résistance thermique | Matrices de forgeage à chaud, moules de coulée sous pression |

Conclusion

Grâce à l'alignement précis des propriétés des matériaux sur les exigences de traitement, les alliages d'aluminium continuent d'étendre leurs applications dans l'usinage CNC, tandis que les aciers alliés conservent leur position centrale dans les scénarios de haute résistance, où ils restent irremplaçables. Ensemble, ils constituent les deux piliers des matériaux de fabrication modernes. Si vous souhaitez personnaliser vos propres pièces en aluminium usinées par CNC, cliquez pour contacter Weldo's pour obtenir le dernier devis.