In der heutigen, zunehmend wettbewerbsorientierten Fertigungsindustrie müssen Unternehmen die hohe Präzision und Haltbarkeit ihrer Teile sicherstellen und gleichzeitig die Produktionskosten kontrollieren, um wettbewerbsfähig zu bleiben. Als ein zentraler Fertigungsprozess ist die Preisoptimierung in CNC-Bearbeitung ist zu einem kritischen Thema geworden. In diesem Artikel wird untersucht, wie man effektiv den Preis der CNC-Bearbeitung senken ohne Qualitätseinbußen in drei Dimensionen: Technologie, Management und Lieferkette, die den Verbrauchern praktische Lösungen bieten.

Kernkomponenten und Optimierungslogik der CNC-Bearbeitung Preis

CNC-Bearbeitung Materialpreis: Full-Chain-Control von der Auswahl bis zur Verwertung

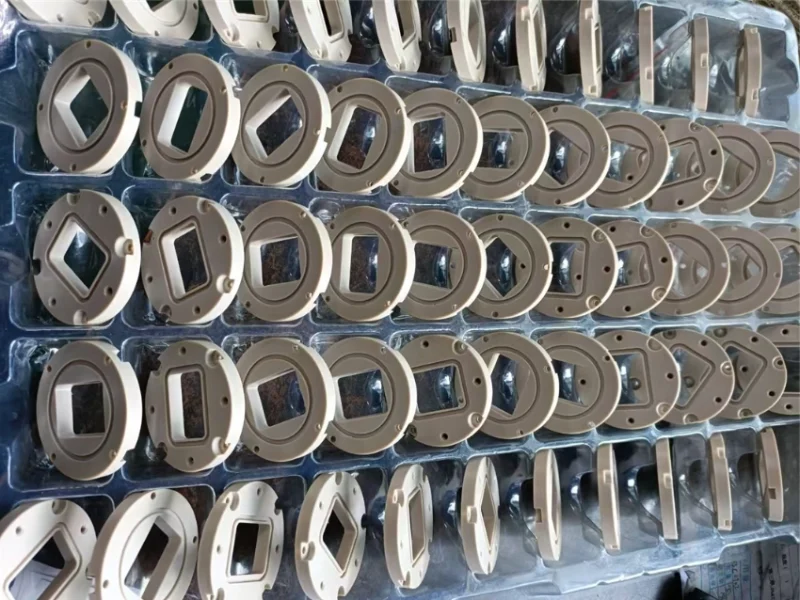

Der Materialpreis macht 30%-50% des Gesamtpreises der CNC-Bearbeitung aus und ist ein Schlüsselbereich für die Optimierung. Zunächst können die Kunden das kostengünstigste Material auf der Grundlage der funktionalen Anforderungen der Teile wählen. Zum Beispiel kann 6061 Aluminiumlegierung verwendet werden anstelle von 7075 Aluminiumlegierung für gewöhnliche Strukturteile, wodurch die Kosten um ca. 40% gesenkt werden, während die Optimierung des Layouts den Ausschuss reduziert. Dadurch wird sichergestellt, dass die Festigkeitsanforderungen der Teile erfüllt und die Kosten gesenkt werden. Zweitens: Abschluss langfristiger Kooperationsvereinbarungen mit Lieferanten und Senkung der Stückpreise durch Großeinkauf.

Bearbeitungsverfahren: Das Gleichgewicht zwischen Effizienz und Präzision

Die Bearbeitungsprozesse wirken sich direkt auf die Arbeitszeiten und den Verschleiß der Maschinen aus. Unternehmen können ihre Prozesse durch die folgenden Methoden optimieren:

Prozessvereinfachung: Kombinieren Sie Fräsen, Bohren und andere Operationen, um die Anzahl der Aufspannungen zu reduzieren. Zum Beispiel: Ersetzen von 3-Achsen-Bearbeitung mit 5-Achsen-Bearbeitung reduziert die Zeit pro Stück um 30%. Wenn die Menge der zu bearbeitenden Teile gering und die Struktur einfach ist, kann sie direkt auf einer konventionellen Fräsdrehbank bearbeitet werden, was die Betriebszeit verkürzt und die Produktionskosten und den Verbrauch für die Kunden senkt, während gleichzeitig die Anforderungen an die Maß- und Strukturgenauigkeit erfüllt werden.

Werkzeugverwaltung: Wählen Sie leistungsstarke, kosteneffiziente Werkzeuge, wie z. B. hartmetallbeschichtete Werkzeuge anstelle von Werkzeugen aus reinem Wolframstahl, wodurch sich die Lebensdauer der Werkzeuge um das Zweifache erhöht und die Werkzeugkosten pro Stück um 50% gesenkt werden.

Optimierung der Parameter: Passen Sie die Spindeldrehzahl und den Vorschub an die Materialeigenschaften an, um übermäßige Zerspanung und Maschinenverschleiß zu vermeiden.

Legen Sie die Genauigkeitsanforderungen klar fest und vermeiden Sie eine Überbearbeitung.

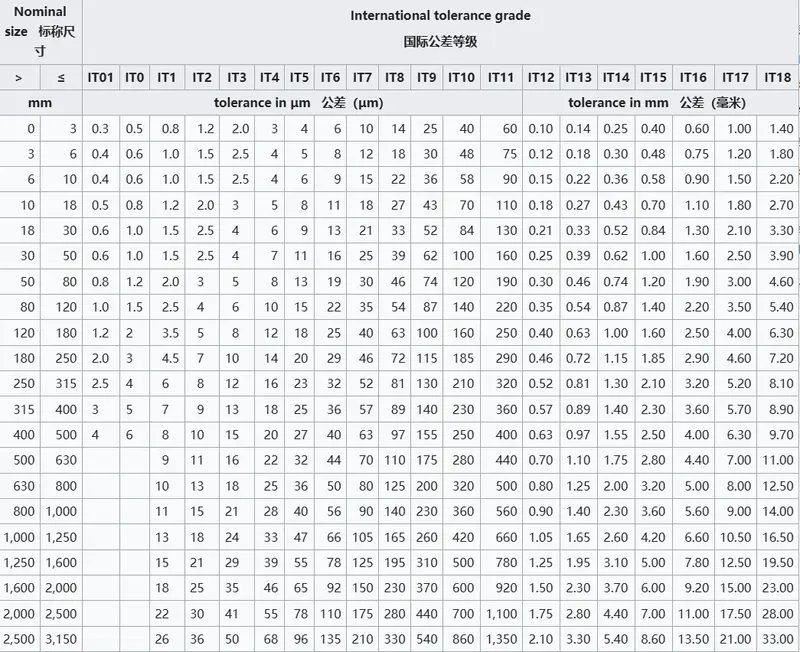

Funktionsorientierte Präzisionseinstufung: Basierend auf dem tatsächlichen Einsatzszenario des Teils (z. B. strukturelle Unterstützung, Bewegungspassung, Abdichtung usw.) werden die Präzisionsanforderungen in kritische Maße, sekundäre Maße und unkritische Maße unterteilt. Zum Beispiel:

Kritische Dimensionen (z. B. Passung von Loch und Welle): Beibehaltung hoher Präzision (IT7-IT8), um eine normale Funktion zu gewährleisten.

Sekundäre Dimensionen (z. B. Erscheinungsflächen): Kann gelockert werden, um IT9-IT10mit kleinen Unvollkommenheiten, die durch die Oberflächenbehandlung verdeckt werden.

Unkritische Dimensionen (z. B. die Positionen der Befestigungslöcher): Erlauben Sie IT11-IT12die durch Montagetoleranzen ausgeglichen werden.

Ein Autoteilehersteller reduzierte die Bearbeitungsgenauigkeit von nicht zusammenpassenden Oberflächen von ±0,02 mm auf ±0,05 mm, verkürzte die Bearbeitungszeit für ein Stück um 20%, reduzierte den Werkzeugverschleiß um 15% und senkte die jährlichen Kosten um $120.000.

Flexible Auswahl von Bearbeitungsgeräten für die Anforderungen an die Präzision:

Hochpräzise Szenarien: Durch den Einsatz von Hochgeschwindigkeits-Bearbeitungszentren oder Präzisionsfräsmaschinen werden kritische Maßtoleranzen von ≤ ±0,01 mm gewährleistet, die für die Luft- und Raumfahrt, die Medizintechnik und andere Bereiche geeignet sind.

Szenarien mit mittlerer bis geringer Präzision: Einsatz von gewöhnlichen CNC-Fräsen Maschinen oder BearbeitungszentrenDie Toleranzen sind auf ±0,05 mm reduziert und eignen sich für Strukturteile, nicht zusammenpassende Oberflächen usw., wodurch die Abschreibung der Ausrüstung und die Arbeitskosten um 40% reduziert werden.

Szenarien mit extrem niedriger Präzision: Für optische Teile oder nicht funktionale Oberflächen können gewöhnliche Fräsmaschinen oder manuelle Bearbeitungen in Betracht gezogen werden, die Toleranzen innerhalb von ±0,1 mm kontrollieren und so die Kosten weiter senken.

Ausrüstung und Arbeit: Langfristige Rendite intelligenter Upgrades

Die Abschreibung der Ausrüstung und die Arbeitskosten machen 20%-30% des Gesamtpreises der CNC-Bearbeitung aus. Unternehmen können die Kosten durch die folgenden Methoden senken:

Upgrades der Ausrüstung: Die Einführung von Hochgeschwindigkeits-Bearbeitungszentren erhöht die Schnittgeschwindigkeit um 50% und reduziert die Bearbeitungszeit für ein Stück um 40%.

Personalschulung: Verbesserung der Bedienereffizienz und Verringerung der Ausschussraten durch Qualifikationszertifizierungssysteme. Ein Unternehmen konnte beispielsweise durch Schulungen die Fehlerquote bei der Programmierung von 5% auf 0,8% senken und damit die jährlichen Nacharbeitskosten um $80.000 reduzieren.

Integration der Automatisierung: Der Einsatz von Be- und Entladerobotern reduziert manuelle Eingriffe und erhöht die Produktivität im Einschichtbetrieb um 35%.

Zusammenarbeit in der Lieferkette: Von der Einzelpunkt-Optimierung zur systemischen Kostensenkung

Integration von Lieferanten: Reduzierung von Zwischenhändlern

Durch den Aufbau direkter Partnerschaften mit Rohstofflieferanten und Werkzeugherstellern entfallen die Preisaufschläge der Händler.

Bestandsmanagement: JIT-Modell Praxis

Die Einführung eines Just-in-Time (JIT) passt das Produktionsmodell den Rohmaterialbestand dynamisch an die Bestellungen an. Bestandsüberwachung in Echtzeit durch die ERP-System hilft, Überbestände und Fehlbestände zu vermeiden.

Optimierung der Logistik: Regionalisiertes Layout etablieren

Verarbeitungszentren in Marktgebieten in der Nähe der Kunden, um Transportwege und Lieferzyklen zu verkürzen.

Qualitätssicherungssystem: Reduzieren Sie den Preis der CNC-Bearbeitung ohne Kompromisse bei der Qualität

Prozesskontrolle: Anwendung der SPC-Statistiktechnik

Durch die Erfassung von Bearbeitungsdaten in Echtzeit (z. B. Spindeltemperatur und Vibrationsfrequenz) werden SPC-Diagramme (Statistische Prozesskontrolle) zur Überwachung von Qualitätsschwankungen eingesetzt. Durch das SPC-Frühwarnsystem konnte die Fehlerquote von 0,5% auf 0,1% gesenkt werden, was zu einer Reduzierung der jährlichen Qualitätsverluste um $150.000 führte.

Inspektionstechnologie: Popularisierung der zerstörungsfreien Prüfung

Durch den Einsatz zerstörungsfreier Prüftechnologien wie Röntgenstrahlen und Ultraschall als Ersatz für herkömmliche Stichprobenprüfungen wird eine 100% umfassende Prüfung erreicht. Ein Unternehmen, das Teile für die Luft- und Raumfahrtindustrie herstellt, konnte seine interne Fehlererkennungsrate durch die zerstörungsfreie Prüfung auf 99,9% steigern und so umfangreiche Schadensersatzforderungen aufgrund von Kundenreklamationen vermeiden.

Standardisierte Abläufe: Strikte Umsetzung von SOPs

Es werden standardisierte Betriebsverfahren (SOPs) eingeführt, die den Parameterbereich und die Betriebsspezifikationen für jeden Prozess klar definieren. Ein Unternehmen der Automobilbranche verbesserte die betriebliche Konsistenz um 60% und verlängerte die Ausfallzeiten der Anlagen durch SOP-Schulungen auf 800 Stunden.

WELDO's Lösungen: Doppelte Preis- und Qualitätsgarantie für die CNC-Bearbeitung

Als professioneller CNC-Bearbeitungsdienstleister unterstützt WELDO seine Kunden bei der Kostensenkung und Effizienzsteigerung durch folgende Methoden:

Intelligentes Angebotssystem: Erstellt schnell transparente Angebote auf der Grundlage von KI-Algorithmen, die die gesamte Kostenkette abdecken, einschließlich Materialien, Prozesse und Logistik.

Dienstleistungen zur Prozessoptimierung: Bietet DFM (Herstellbarkeitsanalyse), die alternative Materialien und vereinfachte Verfahren vorschlug, was zu einer durchschnittlichen Kostensenkung von 15%-25% führte.

System zur Rückverfolgbarkeit der Qualität: Vollständige Rückverfolgbarkeit von den Rohstoffchargen bis hin zu den Prüfdaten des Endprodukts, Unterstützung ISO 9001, IATF 16949und andere Zertifizierungsanforderungen.

Handeln Sie jetzt: Besuchen Sie die Homepage von WELDO und kontaktieren Sie einen unserer Kundenbetreuer, um Ihr individuelles Angebot zu erhalten. Angebot für CNC-Bearbeitung und Preissenkungslösung!

Artikel Zusammenfassung

Die Senkung der Preise für CNC-Bearbeitung geht nicht auf Kosten der Qualität, sondern wird durch systematische Verbesserungen bei der Materialauswahl, der Prozesseffizienz, der Zusammenarbeit in der Lieferkette und den Qualitätssicherungssystemen erreicht. Unternehmen müssen von der Kostenreduzierung an einem Punkt zur Gesamtoptimierung übergehen und intelligente Werkzeuge und professionelle Dienstleistungen kombinieren, um einen Wettbewerbsvorteil zu erlangen.

FAQ zur Senkung des CNC-Bearbeitungspreises

Wirkt sich die Senkung der Materialkosten auf die Festigkeit der Teile aus?

Nein. Durch die Prüfung der Materialeigenschaften und die Finite-Elemente-Analyse (FEA) können gleichwertige alternative Materialien ausgewählt werden. Zum Beispiel ist der Unterschied in der Festigkeit zwischen 6061 Aluminiumlegierung und 7075 Aluminiumlegierung in gewöhnlichen Strukturteilen geringer als 10%, aber die Kosten sind niedriger.

Führt die Prozessvereinfachung zu einer Verringerung der Bearbeitungsgenauigkeit?

Nein. Die Fünf-Achsen-Simultanbearbeitung kann die Bearbeitung komplexer gekrümmter Oberflächen in einem Arbeitsgang erledigen, wobei die Toleranzkontrolle ±0,005 mm erreicht, was besser ist als die ±0,01 mm der traditionellen Drei-Achsen-Bearbeitung.

Werden gewöhnliche CNC-Drehmaschinen die Bearbeitungsstandards und die Genauigkeit der Produkte verringern?

Bei der Bearbeitung von nicht genormten Einzelteilen oder Kleinserien können gewöhnliche CNC-Maschinen mit ihrer Flexibilität eine ähnliche Genauigkeit wie CNC-Maschinen erreichen (z. B. Lochabstandsfehler ≤0,03 mm), wenn sie fachkundig bedient werden, was nicht unbedingt zu einer Verringerung der Bearbeitungsstandards führt.

Nach strenger Kontrolle des Ausrüstungszustands, der Betriebsverfahren und der Prozessgestaltung können gewöhnliche CNC-Fräs-/Drehmaschinen eine qualifizierte Bearbeitung von Produkten mit einer Genauigkeit auf IT11-Niveau (±0,05 mm) oder darunter erreichen.

Wie kann die Materialqualität nach der Integration von Lieferanten sichergestellt werden?

Qualitätsstabilität kann durch Lieferantenaudits (z. B. ISO 9001-Zertifizierung), Eingangskontrolle (IQC) und Chargenverwaltung erreicht werden. Nach der Umsetzung konnte ein Unternehmen seine Materialfehlerrate von 0,8% auf 0,2% senken.

Unterstützt der WELDO-Service auch Bestellungen von Kleinserien?

Ja. WELDO bietet flexible Dienstleistungen von der Einzelstückbemusterung bis zur Massenproduktion, mit einer Mindestbestellmenge (MOQ) von 1 Stück. Darüber hinaus reduziert die Technologie des schnellen Formwechsels den Zeitverlust bei Kleinserienaufträgen um 30%.