Mecanizado CNC toleranciaEl control de la desviación entre las dimensiones reales y las de diseño (normalmente de ±0,001 pulgadas a ±0,005 milímetros) es crucial para conectar las especificaciones de diseño con la funcionalidad real, determinando el rendimiento y la seguridad del producto. Ejecuta instrucciones de código G generadas a partir de modelos CAD en 3D mediante herramientas controladas por ordenador, lo que permite el mecanizado de diversos materiales, como aleaciones de aluminio, aleaciones de titanio y plásticos.

Definición y significado de la tolerancia de mecanizado CNC

La tolerancia de mecanizado CNC se refiere a la desviación admisible entre las dimensiones reales y las especificadas durante el mecanizado, lo que afecta directamente a la función y la calidad del producto. Sus categorías principales son tres: tolerancia dimensional (por ejemplo, ±0,01mm de dimensiones lineales), tolerancia geométrica (incluyendo errores de forma como planitud ≤0,005mm/100mm, errores posicionales como perpendicularidad ≤0,002mm/100mm), y rugosidad superficial (valor Ra).

Tipos de tolerancia clave

Tolerancia dimensional: Controla las variaciones dimensionales (por ejemplo, ±0,005 mm para piezas de precisión).

Tolerancias geométricas: Control de la precisión geométrica (por ejemplo, redondez ≤ 0,003 mm, paralelismo ≤ 0,01 mm/100 mm).

En la industria, las estrictas tolerancias de mecanizado CNC garantizan la intercambiabilidad y el rendimiento de las piezas. Por ejemplo, unas tolerancias excesivamente grandes en los engranajes de las transmisiones de automóviles pueden provocar ruidos anómalos y acortar la vida útil, mientras que los implantes médicos requieren una precisión de micras para evitar la irritación de los tejidos. Por el contrario, las tolerancias demasiado estrictas aumentan los costes: alcanzar ±0,001 mm puede incrementar los costes de producción en 30% debido al equipo especializado y al mayor tiempo de mecanizado. Por tanto, equilibrar los requisitos de tolerancia con la viabilidad de la fabricación es crucial para la eficiencia industrial y la fiabilidad del producto.

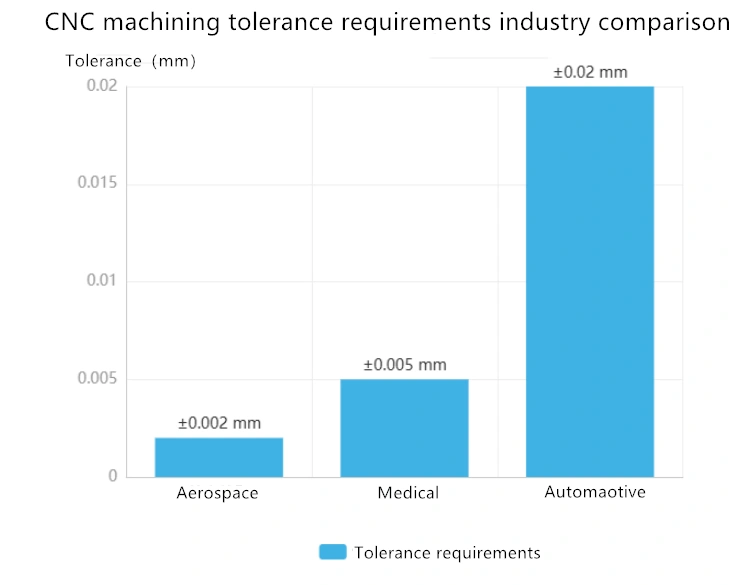

Normas de tolerancia de mecanizado CNC específicas del sector

Las normas de tolerancia del mecanizado CNC varían según el sector y se rigen por requisitos funcionales y normativas de seguridad. A escala internacional, ISO 286 y ANSI/ASME B4.2 son los marcos básicos: ISO 286 define grados de tolerancia como IT5 (±0,013 mm para una dimensión de 300 mm), mientras que ANSI/ASME B4.2 adapta los límites y sistemas de ajuste de ISO a la ingeniería estadounidense, haciendo hincapié en la estabilidad térmica y la verificación del rendimiento dinámico. Aeroespacial: Precisión micrométrica en entornos extremos

Los componentes aeroespaciales requieren tolerancias de ±0,002 mm para estructuras críticas como álabes de turbina y trenes de aterrizaje. Por ejemplo, las piezas del motor Boeing 787 utilizan electroerosión lenta por hilo para mecanizar la aleación de titanio TC4, con lo que se consigue una precisión de 0,1 μm y se garantiza la resistencia a la fatiga 1819 a una temperatura de funcionamiento de 1600 °C. La inspección se basa en interferómetros láser y máquinas de medición de coordenadas (MMC) con una precisión de ±0,5 μm para verificar tolerancias geométricas como la concentricidad y la planitud.

Medicina: Microprecisión reglamentaria

Los dispositivos médicos, en particular los implantes ortopédicos, requieren tolerancias de ±0,005 mm para garantizar la biocompatibilidad y el ajuste anatómico. La inspección 100% es necesaria para cumplir los requisitos de la FDA 21 CFR Parte 8, como las prótesis articulares de aleación de cobalto-cromo que utilizan hilos de electrodo de 0,03 mm y mecanizado a temperatura controlada. La rugosidad de la superficie (Ra ≤ 0,4 μm) es crucial para evitar la adhesión bacteriana y se verifica mediante interferómetros de luz blanca.

Automoción: Equilibrio entre precisión y rentabilidad Las tolerancias en automoción dan prioridad a la viabilidad de la producción en serie. Según las normas SAE J400, los engranajes de transmisión suelen mantenerse a ±0,02 mm. Electroerosión por hilo consigue una precisión de ±0,005 mm en los moldes de inyección, mientras que las matrices de estampado de los paneles de las puertas mantienen una precisión de contorno de ±0,05 mm para reducir el ruido del viento. El control estadístico de procesos (CPK≥1.33) garantiza la uniformidad en series de producción de más de 100.000 unidades.

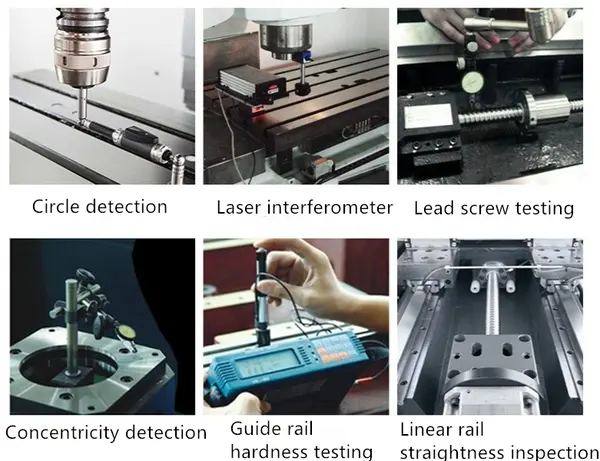

Leyenda: Las tolerancias de mecanizado CNC se verifican mediante seis procedimientos de inspección clave, entre los que se incluyen la prueba de trayectoria de arco circular, la interferometría láser, la inspección del husillo de avance, la medición de la concentricidad del soporte del motor, la prueba de dureza del riel guía y la evaluación de la rectitud del riel guía lineal. Comparación de tolerancias clave: Aeroespacial: ±0,002 mm (álabes de motor), grado IT5; Médica: ±0,005 mm (implantes), conforme a ISO 13485; Automoción: ±0,02 mm (engranajes), SAE J400 estándar.

Relación entre grado de precisión, coste de fabricación y desperdicio de material

Requisitos de precisión en Mecanizado CNC repercuten directamente en los costes de fabricación y el desperdicio de material, formando una relación triangular clave en la economía de la producción. Cuando el grado de precisión pasa de ±0,1 mm a ±0,001 mm, tanto los costes de mecanizado como las tasas de desperdicio de material muestran una importante tendencia al alza.

Matriz de correlación precisión-coste-residuos

La tabla siguiente ilustra la relación cuantitativa entre la tolerancia de precisión, el coeficiente de coste y el índice de desperdicio de material, basándose en referencias industriales y prácticas de mecanizado:

| Tolerancia de precisión | Coeficiente de costes | Tasa de residuos de material |

| ±0,1 mm | 1.0 | 3% |

| ±0,05 mm | 1.5 | 5% |

| ±0,01 mm | 2.2 | 8% |

| ±0,005 mm | 2.8 | 10% |

| ±0,001 mm | 3.5 | 12% |

Nota: El factor de coste se basa en ±0,1 mm (1,0); el índice de desperdicio refleja la pérdida por sustracción del procesado de los materiales metálicos.

Impacto económico de las mejoras de precisión

Las tolerancias CNC más estrictas requieren equipos CNC avanzados (por ejemplo, $75-150 por hora para una máquina de 5 ejes frente a $40 por hora para una máquina de 3 ejes), herramientas especializadas y tiempos de mecanizado prolongados. Por ejemplo, conseguir una precisión de ±0,001 mm requiere ciclos de mecanizado entre 5 y 8 veces más largos que una tolerancia de ±0,05 mm y, en el caso de metales duros como el Inconel 718, el desgaste de la herramienta aumenta en 40%. Esto amplifica aún más los costes: para las aleaciones de titanio que cuestan $30-100/kg, una tasa de pérdida de 12% se traduce en un gasto adicional de $120-400 por metro cúbico.

Caso práctico: Los riesgos de un exceso de precisión

Un fabricante estadounidense de componentes aeroespaciales incurrió en un sobrecoste de 40% al especificar una tolerancia de ±0,0005 mm para las fijaciones de álabes de turbina. La verificación metrológica demostró que la funcionalidad sólo requería una precisión de ±0,005 mm. Requisitos de tolerancia excesivos:

Dinámica de residuos por materiales

Los materiales difíciles de mecanizar agravan los residuos:

Titanio aleaciones: Una tasa de residuos de 12% equivale a $240/kg para implantes médicos.

Acero inoxidable: El corte por láser reduce los residuos de 15% a 5% en comparación con el fresado convencional.

Materiales compuestos: PRFV procesamiento genera residuos 20% debido a la delaminación.

Las estrategias de optimización incluyen la disposición anidada (que aumenta la utilización de la chapa a 92%) y la fabricación híbrida, que reduce los residuos en geometrías complejas en 50%.

En resumen, la optimización de la precisión debe alinearse con los requisitos funcionales para evitar el "trampa de tolerancia"Una precisión excesiva aumenta los costes sin mejorar el rendimiento. Los fabricantes deben realizar análisis de sensibilidad a las tolerancias, dando prioridad a las dimensiones críticas y relajando las no esenciales para lograr la sostenibilidad económica.

El impacto del acabado superficial en las tolerancias de mecanizado CNC y soluciones

Acabado superficial como el anodizado y la galvanoplastia afectan significativamente a las tolerancias de mecanizado CNC a través de la deposición de material o reacciones químicas. El anodizado genera una película de Al₂O₃ mediante electrólisis, y los cambios dimensionales varían en función del proceso: el anodizado ordinario aumenta la dimensión de un solo lado en 1/3 del grosor de la película, mientras que el anodizado duro produce un aumento de 1/2. Por ejemplo, una película anodizada dura de 15μm da lugar a un aumento de 7,5μm en una sola cara. Depósitos galvánicos iones metálicos (como cromo y níquel) en la superficie, con espesores de recubrimiento típicos de 5-50μm, aumentando directamente las dimensiones de la pieza.

Para mitigar estos efectos, la compensación de preprocesado ajusta las dimensiones de diseño restando el espesor de revestimiento previsto. Por ejemplo, si se espera que el anodizado aumente la dimensión de un lado en 0,0003 pulgadas, la dimensión de procesamiento se reduce en ese valor. A sistema de retroalimentación de medición de espesor por láser monitores el grosor del revestimiento en tiempo real para garantizar que se mantiene dentro de las tolerancias.

Principales estrategias de control

Precompensación: Dimensión de diseño = Tamaño acabado - Espesor de revestimiento previsto (por ejemplo, 0,0003 pulgadas para anodizado).

Enmascarar: Proteger las zonas no tratadas para limitar las variaciones dimensionales.

Control en tiempo real: El sistema láser realiza un seguimiento del grosor del revestimiento durante el procesamiento.

Estos métodos, combinados con un estricto control de los parámetros del proceso (por ejemplo, temperatura de anodizado 0-10°C, densidad de corriente de metalizado 1-5 A/dm²), garantizan que las piezas CNC cumplan las estrictas tolerancias de mecanizado incluso después del tratamiento superficial.

Caso práctico: Tolerancias de mecanizado CNC en la industria internacional

Sector aeroespacial

En un proyecto de mecanizado de álabes de turbinas de motores aeronáuticos (SUS304 acero inoxidable), se cumplían los requisitos de estabilidad dimensional en condiciones de alta temperatura y alta velocidad, y las tolerancias de mecanizado CNC de los orificios de las chavetas debían controlarse dentro de un margen de ±0,01 mm. El componente se enfrentaba al doble reto del endurecimiento del material de corte (dureza HRC 45+) y deformación por mecanizado debido a su estructura de paredes finas (1,8 mm). La solución empleada Centro de mecanizado CNC de 5 ejes con herramientas de metal duro recubiertas, utilizando un proceso de "desbaste (avance 3000 mm/min) + 2 acabados", e integrando un sistema de medición láser en línea para la compensación de la deformación en tiempo real. El error final de precisión geométrica de la cuchilla fue ≤±2 μm, y el equilibrio dinámico fue <0,09 g-mm, cumpliendo los estrictos requisitos de ASME Y14.5 normas para componentes aeroespaciales.

Industria médica

Los moldes para articulaciones artificiales de aleación de cobalto-cromo utilizan alambre de electrodo galvanizado de 0,03 mm en un entorno de mecanizado a temperatura constante (20±0,5℃) para lograr una tolerancia de mecanizado CNC de 0,005 mm para contornos curvos complejos. Mediante un "proceso de mecanizado de microesfuerzos" de desarrollo propio, el grosor de la zona afectada por el calor se reduce de 50 μm a menos de 10 μm, lo que mejora la vida a fatiga del implante 30%. Este proceso cumple los requisitos de biocompatibilidad de la FDA para dispositivos implantables, aumentando el área de integración ósea de la estructura porosa del vástago de la articulación de cadera en 40% en comparación con los procesos tradicionales, con una rugosidad superficial de Ra 0,05 μm.

Fabricación de automóviles

Un proyecto de mecanizado de la carcasa de una batería de un nuevo vehículo energético (aleación de aluminio 6061-T6) requiere tolerancias dimensionales estables de ±0,05 mm (precisión de nivel f) y planitud de 0,02 mm/m durante la producción en serie. El proceso emplea un "desbaste fresado Técnica "+ acabado de alta velocidad (husillo de 10.000 rpm)" utilizando un centro de mecanizado japonés Fanuc Robodrill, consiguiendo la formación de ranuras en T de una sola vez mediante Oscilación del eje U. El control estadístico de procesos (SPC) muestra un valor de dimensión crítica CPK de 1,67, con una tasa de defectos controlada por debajo de 0,3%. Esta solución reduce el hueco de montaje entre la carcasa de la batería y el módulo de 0,2 mm en los procesos tradicionales a 0,08 mm, lo que mejora la eficiencia de disipación del calor en 15%.

Comparación del control de tolerancia entre sectores

| Industrias | Requisitos típicos de tolerancia | Principales retos | Métodos tecnológicos clave |

| Aeroespacial | ±0,005~±0,01 mm | Deformación de materiales a alta temperatura | Mecanizado en 5 ejes + medición en línea |

| Médico | ±0,005 mm | Equilibrio entre biocompatibilidad y precisión | Mecanizado de microesfuerzos + control de temperatura constante |

| Automoción | ±0,03~±0,05 mm | Consistencia de la producción en serie | Acabado de precisión a alta velocidad + control de procesos SPC |

Estrategias de optimización para el control de tolerancias de mecanizado CNC

Optimizar las tolerancias de mecanizado cnc requiere integrar los métodos de diseño, mecanizado e inspección. En la fase de diseño, las revisiones de Diseño para la Fabricación (DFM) simplifican los requisitos de tolerancia mediante la identificación de características no críticas y el ajuste de la geometría, como el aumento del espesor de pared de las estructuras de pared delgada a ≥1,5 mm para evitar la deformación. La fase de mecanizado emplea sistemas de control adaptativos, como la realimentación de la carga del husillo para ajustar las velocidades de avance, y estrategias de corte en varias etapas (desbaste → semiacabado → acabado) con optimización de parámetros (por ejemplo, velocidad del husillo de 1500-3000 rpm, velocidad de avance de 0,1-0,3 mm/r para la aleación de aluminio 6061). La inspección se basa en interferómetros láser (precisión ±0,5μm) para la supervisión en tiempo real y la calibración periódica (cada seis meses).

Estudio de caso: Weldo utilizan la tecnología digital twin para simular los procesos, reduciendo las fluctuaciones de tolerancia del mecanizado CNC en 30% mediante la compensación predictiva de errores. Esta estrategia integrada garantiza el control de la tolerancia en escenarios complejos, desde componentes aeroespaciales (±0,005 mm) hasta electrónica de consumo (±0,1 mm).

Resumen de medidas clave

Diseño: La revisión DFM simplifica las tolerancias y evita complejidades innecesarias.

Mecanizado: Ajuste adaptativo de parámetros y corte multietapa con herramientas de precisión.

Inspección: La interferometría láser se utiliza para la supervisión en tiempo real y la calibración periódica.

Conclusiones: Tendencias futuras en las tolerancias de mecanizado CNC

Las tolerancias de mecanizado CNC, que equilibran calidad y coste, avanzan hacia una precisión inteligente y nanométrica. La detección cuántica puede aumentar la precisión hasta el subnanómetro en 2030, mientras que la programación basada en IA reduce el tiempo de diseño. Los gemelos digitales y el IoT permiten la supervisión remota, y 55% de las nuevas herramientas son inteligentes, lo que impulsa las "fábricas digitales". La fabricación ecológica y de alta precisión coevolucionan, como las herramientas nanorrevestidas que prolongan la vida útil y ahorran energía. Como indicador clave de competitividad, la evolución de la tolerancia CNC potencia los campos aeroespacial y médico, reflejando la búsqueda permanente de la fabricación de precisión.