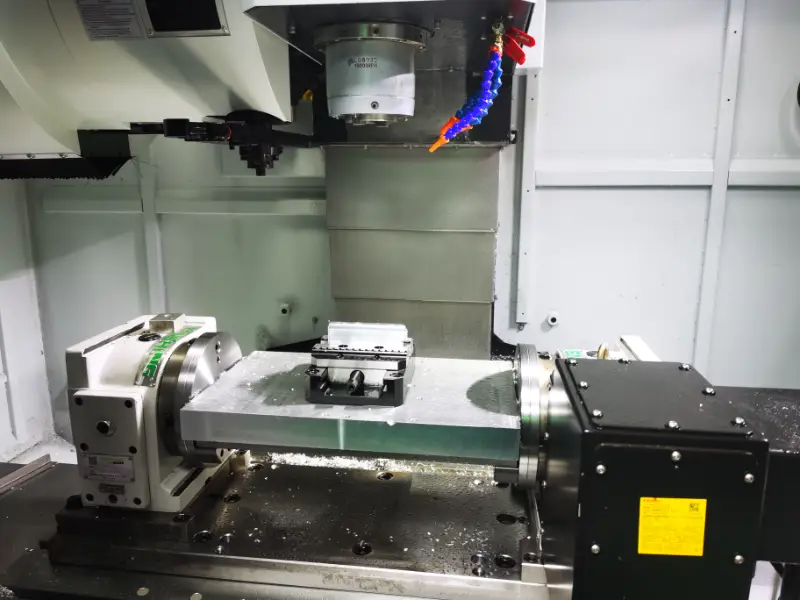

servicio de mecanizado cnc de 4 ejes

4 ejes Mecanizado CNC Servicios ¡Salga de sus limitaciones! Mediante la coordinación del eje giratorio (eje A), consiga un mecanizado de precisión de 360° sin puntos ciegos. Realice el mecanizado de múltiples superficies en una sola configuración con una precisión de hasta ±0,01 mm, satisfaciendo sin esfuerzo las demandas de campos de alta precisión como el aeroespacial, los dispositivos médicos y los componentes de automoción. Permite superficies curvas complejas, taladrado multiángulo o requisitos estructurales irregulares.

Servicio de mecanizado cnc de 4 ejes con precisión Weldo

Weldo posee años de experiencia en el mecanizado CNC de 4 ejes, capaz de procesar con precisión más de 100 materiales, incluidos metales y plásticos. Se pueden conseguir tolerancias tan ajustadas como 0,005 mm. Nuestros ingenieros seleccionarán el material más adecuado para su aplicación en función de su entorno operativo, requisitos de calidad y consideraciones de coste, maximizando sus márgenes de beneficio y garantizando la calidad.

¿qué es el mecanizado cnc de 4 ejes?

El mecanizado CNC de 4 ejes es un método de fabricación de alta precisión dentro de la tecnología CNC. Partiendo de las capacidades tradicionales de 3 ejes (movimiento lineal X/Y/Z), incorpora un eje de rotación adicional (normalmente el eje A o el eje C).

Mediante el movimiento coordinado de los ejes, permite un mecanizado tridimensional más complejo para conseguir un corte plano o de sólidos sencillos.

Cuarto eje (eje de rotación):

Eje A: Gira alrededor del eje X (común en centros de mecanizado verticales).

Eje C: Gira alrededor del eje Z (habitual en centros de torneado-fresado o versiones simplificadas de máquinas de cinco ejes).

Función: Permite la rotación de la pieza o la herramienta durante el mecanizado, lo que facilita el procesamiento multiángulo y multisuperficie sin necesidad de volver a sujetar o ajustar con frecuencia.

Material de mecanizado cnc de 4 ejes a medida

Nuestros centros de mecanizado CNC de 4 ejes cuentan con más de una década de experiencia en producción y son capaces de mecanizar y cortar con precisión aproximadamente un centenar de materiales con tolerancias tan ajustadas como 0,005 mm. A continuación se muestran nuestras opciones de materiales más utilizados para piezas mecanizadas por CNC. Si necesita mecanizar otros materiales exclusivos, póngase en contacto con nosotros para obtener más información.

Material metálico :

Aluminio

El aluminio es el componente mecanizado de precisión más utilizado. Tiene una densidad baja, una textura dura y un material blando. Gracias a su resistencia a la corrosión, se utiliza mucho en la industria aeroespacial, los huesos biónicos y la fabricación de piezas de automóvil.

Color : Plata.

Tipos : Aluminio 6061、7075、2024、5052、6063 y MIC-6.

Acabado superficial : Pulido, cepillado, arenado, cromado, anodizado, galvanoplastia, recubrimiento en polvo, grabado láser.

Plazo de entrega : 1-5 días.

Acero inoxidable

El acero inoxidable ofrece una gran resistencia a la corrosión y una superficie lisa y fácil de limpiar. Se utiliza principalmente en componentes de equipos de cocina, dispositivos médicos, materiales de construcción y construcción, así como en piezas de automoción.

Color : Plata.

Tipos : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Acabado superficial : Pulido, cepillado, arenado, galvanoplastia, pulverización, PVD (deposición física de vapor), pasivación, decapado, coloración.

Plazo de entrega 2-5 días.

Cobre

Posee conductividad eléctrica, ductilidad a la tracción y propiedades antimicrobianas, y se utiliza principalmente para su transformación en artesanía, artículos decorativos y equipos médicos.

Color Naranja, amarillo.

Tipos : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Acabado superficial : Pasivado, galvanoplastia, revestimiento químico, granallado, chorro de arena, tratamiento químico de películas, pulido, limpieza brillante.

Plazo de entrega : 1-5 días.

Bronce

El bronce es una aleación de cobre y estaño (posiblemente incluyendo plomo, zinc y fósforo),de bajo punto de fusión (800-900°C) y excelente fluidez, junto con resistencia a la corrosión. El bronce con bajo contenido de estaño presenta un tono amarillo dorado, mientras que el bronce con alto contenido de estaño es de color blanco grisáceo o gris plateado. Se utiliza principalmente en la fabricación mecánica para esculturas, cojinetes, engranajes, válvulas, así como en componentes de ingeniería marina como hélices, así como en componentes de ingeniería marina como accesorios de casco y bombas de agua.

Color oro/marrón.

Tipos : Bronce al estaño, bronce al aluminio, bronce al berilio, bronce al silicio, bronce al manganeso.

Acabado superficial : Chorro de arena, pulido, moleteado, esmerilado, pasivado, recubrimiento con película química, coloración por impregnación, coloración con brocha/pulverización, galvanoplastia, anodizado, recubrimiento en polvo, cepillado.

Plazo de entrega : 1-5 días.

Acero

Hierro aleado con carbono (normalmente 0,1%-1,7%) y otros elementos de aleación (como cromo, níquel, manganeso, etc.). Ajustando la composición y los procesos de tratamiento térmico, se pueden conseguir diversas propiedades, como alta resistencia, gran tenacidad, resistencia al desgaste y resistencia a la corrosión. Es adecuado para fabricar componentes como pernos, ejes, engranajes, brocas, fresas y herramientas de torneado, y también se utiliza con frecuencia en la fabricación de válvulas de motor y álabes de turbina.

Color : Plata .

Tipos : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Acabado superficial :Chorro de arena, acabado espejo, revestimiento PVD, acabado cepillado, revestimiento por pulverización, galvanoplastia.

Plazo de entrega : 1-5 días

Magnesio

El magnesio tiene una densidad aproximada de dos tercios de la del aluminio y un cuarto de la del acero. Su baja dureza reduce al mínimo la fuerza de corte y el desgaste de la herramienta. Con una conductividad térmica superior a la del aluminio, ahorra tiempo de mecanizado CNC y material. Su relación resistencia-peso supera a la de las aleaciones de aluminio y acero, mientras que su capacidad de amortiguación es 1,5 veces superior a la del aluminio, absorbiendo eficazmente las vibraciones y el ruido. Estas propiedades lo convierten en un material ideal para las industrias aeroespacial, automovilística y electrónica.

Color : Plata.

Tipos : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Acabado superficial : Revestimiento por conversión química, anodizado, niquelado, galvanoplastia, revestimiento compuesto, pintura en spray, revestimiento en polvo, revestimiento electroforético.

Plazo de entrega : 1-5 días.

Material plástico :

ABS

Combinando la rigidez del acrilonitrilo, la tenacidad del butadieno y la procesabilidad del estireno, ofrece una excelente resistencia al impacto (manteniendo la tenacidad incluso a bajas temperaturas) con una dureza y rigidez equilibradas. Adecuado para componentes de precisión sometidos a cargas moderadas, es ideal para la fabricación de piezas de precisión como recintos electrónicos y eléctricos, conductos de automoción, componentes de revestimiento interior y componentes de revestimiento exterior.

Color : Beige, negro.

Tipos : ABS de uso general, ignífugo, resistente al calor, resistente a los impactos, transparente (MBS), relleno modificado, aleado, funcionalizado.

Acabado superficial :Recubrimiento por pulverización, galvanoplastia, serigrafía, grabado por láser, estampación en caliente, recubrimiento al vacío, impresión por transferencia de agua, chorro de arena, recubrimiento antihuellas.

Plazo de entrega : 1-5 días.

PC

Termoplástico de alto rendimiento con gran tenacidad (resistente a bajas temperaturas) y rigidez, ideal para el mecanizado de precisión CNC (corte, taladrado). Más ligero que el acrílico, ofrece una gran resistencia a la fluencia y aislamiento a altas frecuencias, adecuado para componentes resistentes a la tensión y aislados. Respetuoso con el medio ambiente gracias al reciclado por fusión, se utiliza en carcasas electrónicas, soportes de espectrómetros y disipadores de calor.

Color : blanco o negro.

Tipos : General Mecanizable/Retardante de la llama/Reforzado/Blended PC.

Acabado superficial : Pulido, endurecimiento, pulverización, grabado por láser, galvanoplastia, estampación en caliente.

Plazo de entrega : 1-5 días.

PMMA

Con una transmitancia luminosa tan alta como 92%, es aclamado como "cristal de plástico", que sirve de material para componentes ópticos como lentes y guías de luz. Su uniformidad óptica supera a la del vidrio ordinario y pesa sólo la mitad. Es fácil de mecanizar, tiene una estabilidad térmica moderada, baja contracción y resistencia al impacto. Se utiliza principalmente en la industria de la electrónica de consumo para cubiertas protectoras de pantallas, lentes y marcos de teléfonos móviles.

Color : transparente,blanco,negro,de color.

Tipos : De uso general / Resistente al impacto / Resistente al calor / Nacarado.

Acabado superficial : Pulido, revestimiento mejorado, chorro de arena para dar textura, impresión para colorear, tratamientos antiarañazos y antihuellas.

Plazo de entrega : 1-5 días.

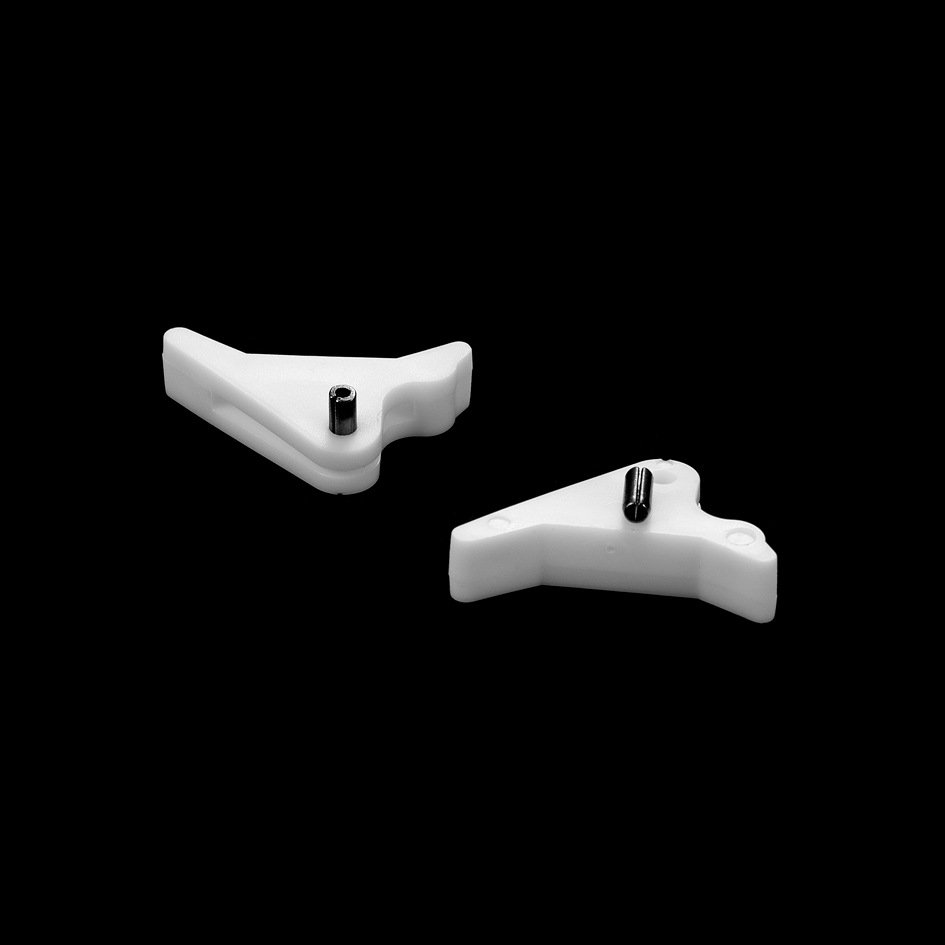

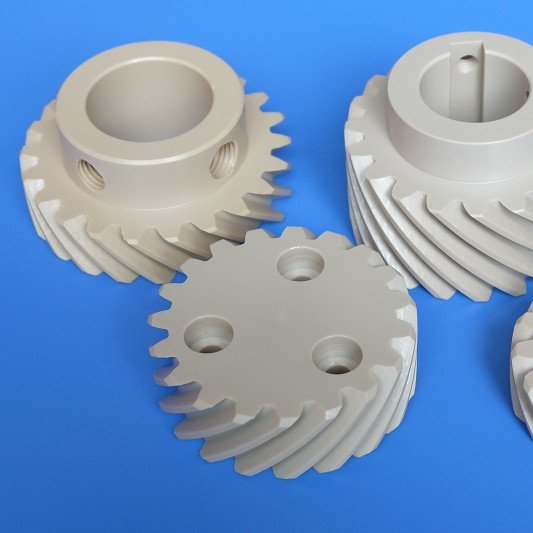

POM

Alta resistencia a la tracción y bajo coeficiente de fricción, excelente estabilidad dimensional, fácil mecanización, puede sustituir al metal como materia prima para componentes resistentes al desgaste como engranajes y cojinetes, ampliamente utilizados en la industria del automóvil, maquinaria industrial, herramientas médicas, etc.

Color Blanco, negro, azul, amarillo, etc.

Tipos : POM-H, POM-C.

Acabado superficial : Pulido, arenado, pulido químico, pulido láser, anodizado/pintado.

Plazo de entrega : 1-5 días.

PA

La PA (poliamida, nailon) presenta una resistencia a la tracción que oscila entre 62 y 85 MPa, un bajo coeficiente de fricción y una excelente resistencia al calor. Se utiliza principalmente en componentes estructurales de alta carga, como engranajes y cojinetes, y facilita la fabricación de piezas de automoción, electrónica de consumo y componentes de maquinaria industrial.

Color : De color.

Tipos : PA6, PA66, PA6T, PA9T.

Acabado superficial :Rectificado mecánico, grabado ácido/álcali, tecnología de hidrólisis, revestimiento.

Plazo de entrega : 1-5 días.

PE

El PE (polietileno) es un material termoplástico con un punto de fusión bajo. Durante el mecanizado, la temperatura de la herramienta debe controlarse para evitar la adherencia, lo que da como resultado una superficie lisa y sin rebabas. Sus propiedades de baja fricción y autolubricación lo hacen adecuado para componentes deslizantes/rotatorios. Resiste la mayoría de ácidos, álcalis, sales y disolventes orgánicos, pero es soluble en hidrocarburos aromáticos e hidrocarburos halogenados. Las aplicaciones más comunes incluyen contenedores de alimentos, cubos de basura y juguetes.

Color : negro, blanco, de color.

Tipos : LDPE, HDPE, UHMWPE, PEX, PEX-A, PEX-B.

Acabado superficial :Pulido, arenado, revestimiento, grabado.

Plazo de entrega : 1-5 días.

PEEK

El PEEK (Polieteretercetona) es un plástico semicristalino especial para ingeniería que se caracteriza por su elevada resistencia, alto punto de fusión y bajo coeficiente de fricción. Ofrece una excelente resistencia química y es adecuado para componentes estructurales aeroespaciales, piezas de alta temperatura y dispositivos médicos como endoscopios y mangos.

Color : Beige, negro.

Tipos : CF-PEEK, GF-PEEK, PEEK con rellenos de negro de carbón/cerámica/PTFE/grafito.

Acabado superficial :Chorro de arena, pulido, revestimiento metálico, revestimiento polimérico.

Plazo de entrega : 1-5 días.

PP

El PP (polipropileno) es un termoplástico semicristalino con un punto de fusión de aproximadamente 130-160°C. Presenta excelentes propiedades de fluidez de procesamiento. Durante el mecanizado CNC, es esencial controlar la temperatura (intervalo recomendado: 200-230°C). Es adecuado para operaciones de plegado repetidas. La selección de la herramienta debe ajustarse a las características del material. Se utiliza principalmente para contenedores, conectores y componentes estructurales.

Color : negro, blanco, de color.

Tipos : PP-H, PP-B, PP-R, HIPP.

Acabado superficial :Pulido, arenado, revestimiento.

Plazo de entrega : 1-5 días.

HDPE

El HDPE (polietileno de alta densidad) es un termoplástico lineal con una excelente resistencia al impacto y estabilidad dimensional. No tóxico e inodoro, es adecuado para la fabricación de válvulas, cuerpos de bombas, engranajes, cojinetes deslizantes y como material de núcleo para tablas de surf.

Color Negro, blanco.

Tipos : HI-HDPE, UV-HDPE, UHMWPE, HDPE relleno de negro de humo.

Acabado superficial :Pulido, arenado, revestimiento.

Plazo de entrega : 1-5 días.

HIPS

El HIPS es un termoplástico no cristalino con un contenido de caucho de 5-15%, que ofrece una gran resistencia al impacto y facilidad de procesamiento. Presenta una dureza superficial moderada, baja absorción de humedad (0,05-0,7%), bajo coste e idoneidad para estructuras complejas. Muy utilizado en carcasas de electrodomésticos, envases de alimentos, interiores de automóviles y tuberías industriales, sustituye al metal para cumplir los requisitos de ligereza y resistencia a los impactos.

Color : negro.

Tipos : HIPS resistente a los impactos, HIPS ignífugo bromado, HIPS reforzado con fibra de vidrio.

Acabado superficial :Pulido, chorro de arena, revestimiento.

Plazo de entrega : 1-5 días.

Acabados superficiales para piezas de mecanizado cnc de 4 ejes

Basándose en más de una década de experiencia en mecanizado CNC y procesos de tratamiento de superficies, Weldo ha recopilado las siguientes opciones de acabado diseñadas para mejorar la calidad y el acabado superficial de las piezas tras el mecanizado en 4 ejes. Este enfoque mejora el aspecto de los componentes, la rugosidad de la superficie, la dureza y la resistencia a la corrosión, a la vez que enmascara eficazmente las marcas de las herramientas.

Acabado mecanizado

El prototipo procesado por la máquina herramienta conserva huellas del mecanizado de la herramienta.

Anodizado

El anodizado mejora la resistencia a la corrosión y al desgaste de los metales y permite colorearlos y recubrirlos.

Polaco

El pulido mejora el acabado superficial y el aspecto estético, y es adecuado para materiales como metales, cerámica, plásticos y PMMA.

Chorro de arena

El arenado consiste en propulsar material abrasivo a alta presión o mecánicamente sobre una pieza de trabajo para conseguir un acabado limpio, rugoso y mate.

Acabado cepillado

El acabado cepillado crea un patrón texturizado en las superficies metálicas, realzando el atractivo estético. Adecuado para aluminio, cobre, acero inoxidable y otros materiales.

Recubrimiento en polvo

El recubrimiento en polvo se aplica a la superficie de la pieza mediante adhesión electrostática y, a continuación, se cura a altas temperaturas para formar un recubrimiento denso que mejora la resistencia a la corrosión de las superficies metálicas y plásticas.

Acabado galvánico

El chapado metálico se deposita sobre las superficies de los materiales mediante procesos electrolíticos para mejorar la resistencia a la corrosión y al desgaste. Esta técnica es adecuada para metales y determinados plásticos.

Óxido negro

El revestimiento de óxido negro se forma en las superficies metálicas mediante oxidación química, lo que ofrece un bajo coste, un proceso sencillo y una reducción de la reflexión de la luz.

Alodine

Forma una capa protectora sobre las superficies mediante conversión química, mejorando la resistencia a la corrosión y la adherencia. Respetuoso con el medio ambiente y de excelente conductividad, adecuado para aleaciones de aluminio y magnesio.

Tratamiento térmico

Al alterar la microestructura interna de los materiales metálicos mediante calentamiento, mejora la dureza, la resistencia, la tenacidad y la resistencia al desgaste. Adecuado para metales como el acero, las aleaciones de aluminio, las aleaciones de cobre y las aleaciones de titanio.

Capacidad de mecanizado cnc de 4 ejes

Nuestra ISO 9001 demuestra que nuestras piezas fresadas en 4 ejes cumplen estrictos requisitos de tolerancia. Cumplimos las normas de tolerancia ISO-2768f para metales fresados por CNC e ISO-2768m para piezas de plástico, lo que le permite obtener componentes mecanizados por CNC con estándares de mecanizado de alta precisión.

| Propiedad | Descripción |

|---|---|

| Tamaño máximo de la pieza | El diámetro máximo de mecanizado directo es de 600 mm, con una longitud máxima de mecanizado de 1.200 mm. Para componentes más largos que requieran un torneado de precisión, podemos ajustar el equipo en consecuencia. |

| Tamaño mínimo de la pieza | El diámetro es tan pequeño como 3 mm, dependiendo de los requisitos específicos del tamaño de la pieza y del material. |

| Tolerancia general | Nuestra tolerancia estándar en torneado CNC es de 0,01 mm. Si el material y la estructura lo permiten, se pueden conseguir tolerancias más ajustadas de hasta ±0,005 mm. |

| Plazo de entrega | El mecanizado de prototipos suele enviarse en un plazo de 1 a 3 días. El torneado CNC de lotes pequeños tarda entre 3 y 5 días, y el plazo de entrega más rápido es de 24-48 horas, en función de la complejidad y el material de la pieza. |

guía de diseño de mecanizado cnc de 4 ejes

| Artículo | Tamaño recomendado |

|---|---|

| Radios | El radio interior mínimo no debe ser inferior a 2 mm, con un radio máximo de mecanizado de 500 mm en función de los requisitos dimensionales específicos y del material de la pieza. |

| Roscas y orificios roscados | Puede mecanizar con precisión roscas exteriores e interiores de M2 a M50. Para garantizar la estabilidad de la rosca, se recomienda una longitud de rosca mínima de 1,5 veces el diámetro. |

| Espesor mínimo de pared | Durante el mecanizado CNC, el espesor de pared mínimo recomendado para los metales es de 1 mm, mientras que para los plásticos es de 1,5 mm. Esto garantiza la integridad estructural de las piezas durante el torneado y reduce los costes. |

| Texto | La profundidad de grabado mínima recomendada para los caracteres es de 0,5-2 mm, con una altura de caracteres que oscila entre 1-10 mm. Esto depende del tamaño del material y de los requisitos de legibilidad. |

| Agujeros | El diámetro mínimo de agujero mecanizable es de 1 mm. Para agujeros profundos, se recomienda que la profundidad no supere cinco veces el diámetro para garantizar la durabilidad y calidad de la pieza. La profundidad máxima alcanzable es diez veces el diámetro. |

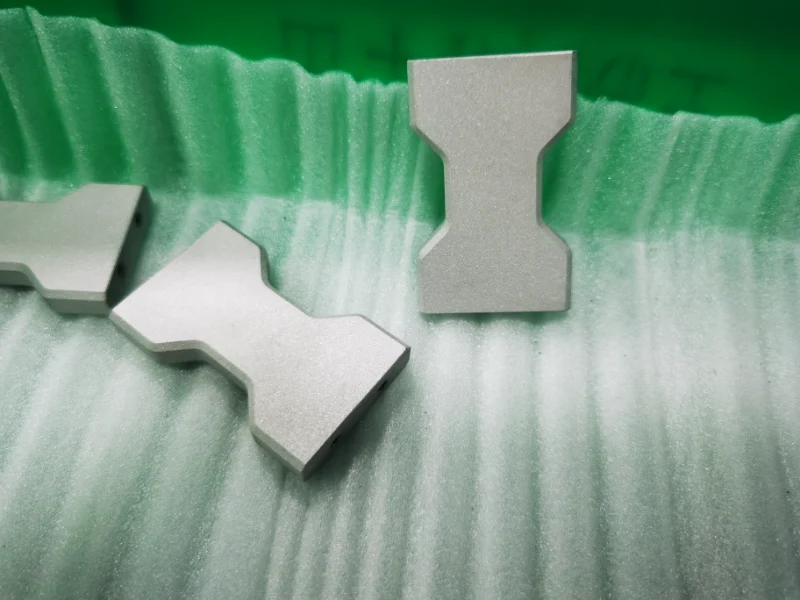

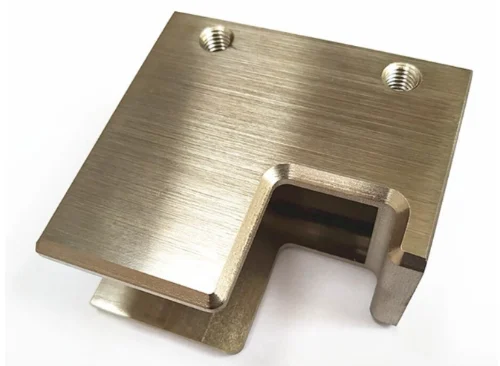

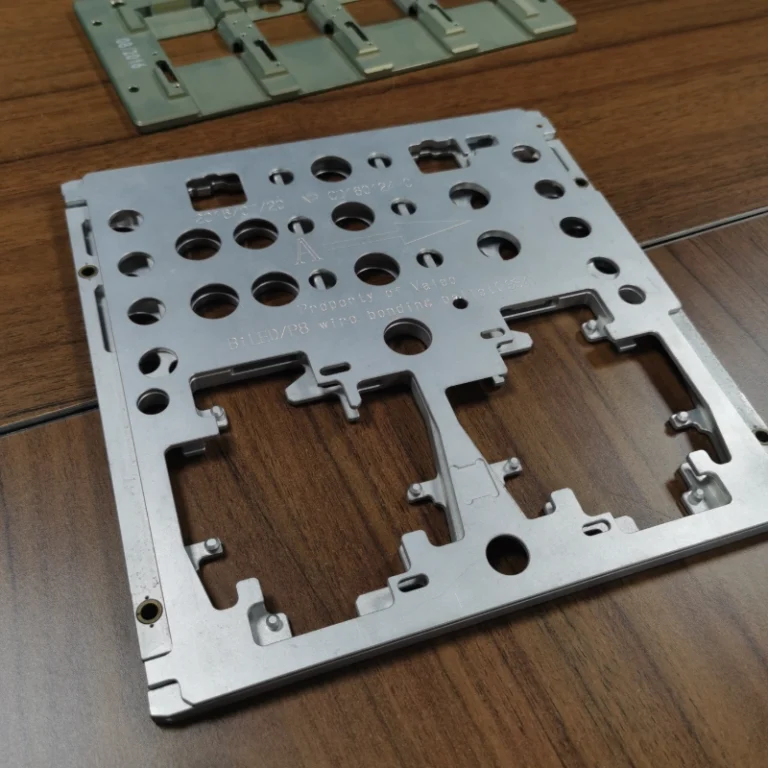

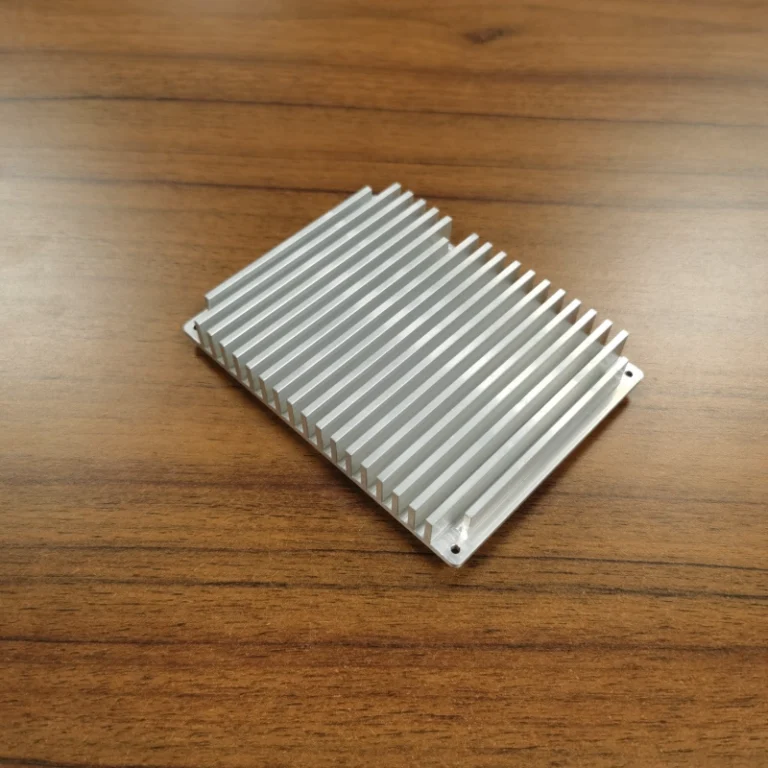

visualización de piezas de fresado cnc de 4 ejes

Nuestros servicios de mecanizado CNC de 4 ejes manejan sin esfuerzo Superficies complejas, mecanizado de sólidos tridimensionales, abarcando plásticos, metales, componentes grandes y producción de lotes pequeños. Las tolerancias pueden controlarse hasta 0,001 pulgadas.

Ventajas del mecanizado cnc de 4 ejes

Mejora de la eficiencia: Reduce las operaciones de sujeción y acorta el tiempo de mecanizado.

Mecanizado multisuperficie en una única configuración: Las máquinas de 4 ejes ajustan los ángulos de la pieza mediante ejes giratorios (ejes A/C), lo que permite el mecanizado de múltiples superficies sin sujeción repetida. Esto minimiza la intervención manual y los errores de posicionamiento.

Precisión mejorada: Alta precisión en estructuras complejas

Control de precisión multiángulo: Los ejes giratorios permiten que las herramientas se aproximen a las piezas de trabajo en múltiples ángulos, lo que mejora la precisión del mecanizado para geometrías complejas.

Capacidades para piezas complejas:

Aeroespacial: Álabes de turbina, carcasas de motor y otros componentes irregulares.

Dispositivos médicos: Articulaciones artificiales, clavos óseos y otras piezas curvas de alta precisión.

Fabricación de automóviles: Ejes de transmisión, engranajes de transmisión y otros componentes estructurales complejos.

Mejora de la calidad superficial y la vida útil de las herramientas

Mejor acabado superficial: Las herramientas cortan en ángulos óptimos, reduciendo las marcas de vibración y las rebabas para elevar la calidad de la superficie.

Datos: La rugosidad superficial en el mecanizado de 4 ejes mejora en 1-2 grados en comparación con el mecanizado de 3 ejes (por ejemplo, de Ra 1,6 a Ra 0,8).

Mayor vida útil de la herramienta: Las trayectorias de corte optimizadas minimizan el desgaste de la herramienta, prolongando su vida útil.

Aplicación del mecanizado cnc de 4 ejes

La tecnología de mecanizado CNC de 4 ejes se aplica ampliamente en múltiples industrias. A continuación se indican las principales áreas de aplicación de las piezas mecanizadas con CNC de cuatro ejes:

Industria aeroespacial

Componentes típicos: Álabes de turbina, componentes de motores, piezas estructurales de fuselajes, etc. El mecanizado de álabes de turbina exige una gran precisión y un complejo procesamiento de superficies. Las máquinas de cuatro ejes consiguen un mecanizado multiángulo mediante ejes giratorios.

Fabricación de automóviles

Componentes típicos: Piezas de motor (por ejemplo, bloques de cilindros, cigüeñales), ejes de transmisión, engranajes de transmisión, componentes estructurales de la carrocería, etc. La industria del automóvil exige una precisión excepcional, que el mecanizado CNC de 4 ejes cumple con eficacia.

Industria de productos sanitarios

Piezas típicas: Articulaciones artificiales, tornillos para huesos, instrumentos quirúrgicos, prototipos de implantes, etc. Los dispositivos médicos requieren una estricta precisión dimensional y la integridad de los materiales. El mecanizado CNC de 4 ejes garantiza las tolerancias de las piezas y la calidad de las superficies.

Industria de fabricación de moldes

Piezas típicas: Machos y cavidades para moldes de inyección, moldes de soplado, moldes de fundición a presión, etc.

Fabricación de modelos de prótesis dentales

Componentes típicos: Restauraciones de zirconia, resinas para coronas provisionales, resinas para modelos, cera, etc.

FAQ del mecanizado cnc de 4 ejes

Contesta:

El CNC de 4 ejes añade un eje rotativo (normalmente eje A o eje B) al sistema tradicional de tres ejes X/Y/Z, lo que permite que la pieza o la herramienta giren durante el mecanizado. Con este avance se consigue:

- Capacidad de mecanizado en varias caras: Realiza varios cortes laterales en una sola configuración, reduciendo la intervención manual.

- Moldeo de superficies complejas: Mecaniza con precisión ranuras helicoidales, orificios curvos y otras estructuras 3D mediante un movimiento rotativo-lineal coordinado.

- Mejora de la eficacia: Para los álabes de turbina, el mecanizado en 4 ejes reduce el tiempo de procesamiento en 40% al tiempo que mejora el acabado superficial.

Contraste con 3 ejes: El CNC de 3 ejes sólo puede moverse linealmente, lo que requiere múltiples configuraciones o ajustes manuales de ángulos para formas complejas, lo que reduce la eficiencia y aumenta los riesgos de precisión.

Contesta:

El CNC de 4 ejes es preferible cuando las piezas de trabajo presentan:

- Funciones multiángulo: Como agujeros inclinados en bloques de motores o interfaces irregulares en dispositivos médicos.

- Requisitos de continuidad de la superficie: Los álabes de turbinas aeroespaciales requieren el moldeo en un solo paso de curvas aerodinámicas para evitar costuras.

- Piezas de microprecisión: Las roscas en miniatura o los disipadores térmicos de los componentes electrónicos requieren una precisión micrométrica mediante el eje giratorio.

- Exigencias de alta eficiencia: En la fabricación de moldes de automoción, los 4 ejes reducen el tiempo de preparación en más de 50%, reduciendo significativamente los costes de producción.

Contraejemplo: Las piezas planas sencillas (p. ej., placas, bloques cuadrados) no requieren 4 ejes, ya que el CNC de 3 ejes puede completarlas eficazmente.

Contesta:

El CNC de 4 ejes puede procesar diversos materiales, pero los parámetros del proceso deben ajustarse en función de las propiedades del material:

- Metales:

- Aluminio/acero: Ampliamente utilizado en la industria aeroespacial y del automóvil, que requiere altas RPM (8.000-12.000) y refrigerante para evitar el sobrecalentamiento.

- Aleación de titanio: Para los implantes médicos, se necesita una velocidad de corte baja (200-500 RPM) y herramientas de carburo para evitar el desgaste de la herramienta.

- No metales:

- Plásticos técnicos (por ejemplo, PEEK): Utilizado en carcasas electrónicas, requiere una fuerza de corte baja para evitar deformaciones.

- Materiales compuestos (por ejemplo, fibra de carbono): Necesitan herramientas especializadas y mandriles de vacío para evitar la delaminación.

Punto clave: La dureza y la conductividad térmica del material afectan directamente a los parámetros de mecanizado, por lo que es necesario realizar cortes de prueba para optimizar el proceso.

Contesta:

Las diferencias de costes requieren una evaluación holística de la inversión a corto plazo frente a los beneficios a largo plazo:

- Coste inicial: Los equipos CNC de 4 ejes suelen costar 30%-50% más que los de 3 ejes debido a la complejidad añadida del eje de rotación.

- Costes operativos:

- Consumo de herramientas: El mecanizado complejo puede aumentar el desgaste de la herramienta, pero la optimización de la trayectoria puede reducir el consumo en 10%-20%.

- Mantenimiento: Los ejes giratorios requieren una calibración periódica, lo que aumenta los costes anuales de mantenimiento en ~15%.

- Beneficios a largo plazo:

- Aumento de la eficiencia: Para moldes de automoción, los 4 ejes reducen la intervención manual en 60%, reduciendo los costes por pieza en 25%.

- Ventajas de calidad: La reducción de los errores de preparación mejora los índices de rendimiento en 10%-15%, reduciendo los costes de reprocesamiento.

Conclusión: Para piezas complejas o producción en serie, el CNC de 4 ejes tiene menores costes a largo plazo; para piezas sencillas, el de 3 ejes es más económico.

Contesta:

Evalúe la necesidad de actualización a través de estas dimensiones:

- Complejidad del producto: Si las piezas contienen características multiángulo o superficies curvas, el mecanizado en 3 ejes requiere múltiples configuraciones con una precisión comprometida. La actualización a 4 ejes mejora significativamente la calidad.

- Escala de producción: En la producción en serie, el CNC de 4 ejes reduce el tiempo de ciclo por pieza en 30%-50% mediante menos configuraciones, recuperando rápidamente los costes de equipamiento.

- Requisitos del sector: Los sectores aeroespacial y médico exigen una precisión y fiabilidad ultraelevadas, por lo que el CNC de 4 ejes resulta esencial para su cumplimiento.

- Cuellos de botella técnicos: Si el equipo de 3 ejes existente no puede cumplir los requisitos de diseño (por ejemplo, microhilos, orificios irregulares), la única solución es pasar a 4 ejes.

Estudio de caso: Un fabricante de piezas de automoción actualizó a 4 ejes, reduciendo el tiempo de procesamiento de un eje de transmisión de 45 a 28 minutos, ahorrando más de 2 millones de yenes al año.