Otros servicios

Extrusión de aluminio, impresión 3D y enmarcado de chapa metálica: Soluciones integrales de fabricación de precisión

Como proveedor de servicios de fabricación de precisión de renombre mundial, WELDO Machining Ltd no sólo destaca en el mecanizado CNC tradicional, sino que también ofrece un apoyo integral desde la creación de prototipos hasta la producción en serie a través de servicios adicionales que incluyen la extrusión de aluminio, la impresión 3D y el enmarcado de chapa metálica.

A continuación se ofrece un desglose profesional y las ventajas de colaboración de estos tres servicios básicos:

I. Extrusión de aluminio

Principio técnico

Los lingotes de aluminio se calientan a 450-500°C. Bajo alta presión, el aluminio fundido es forzado a través de matrices a medida para formar perfiles continuos de sección transversal compleja (por ejemplo, estructuras multicámara o irregulares).

Tras el enfriamiento, los productos finales se obtienen mediante corte, mecanizado CNC y tratamientos superficiales (por ejemplo, anodizado, chorro de arena).

Principales ventajas

Ligero y muy resistente:

La densidad del aluminio es sólo un tercio de la del acero. Mediante la aleación (por ejemplo, 6061-T6) y el diseño estructural, la resistencia a la tracción puede alcanzar los 290 MPa, satisfaciendo las demandas de reducción de peso en los sectores automovilístico y aeroespacial.

Estudio de caso: El bastidor de la carrocería del Tesla Model Y utiliza tecnología de extrusión de aluminio, con lo que se consigue una reducción de peso de 30% en comparación con las estructuras de acero y un aumento de la autonomía de 10%.

Perfiles complejos integrados:

Un único proceso de extrusión crea características intrincadas como clips internos, aletas de disipación térmica y orificios roscados, reduciendo los pasos de montaje en más de 50%.

Ejemplo: Los brazos robóticos industriales utilizan extrusiones de aluminio multicavidad para integrar canales de cables y soporte estructural, consiguiendo una reducción de peso de 40% en comparación con los componentes soldados.

Iteración rápida y optimización de costes:

El coste de los moldes es un tercio del de los moldes de fundición a presión, y los ciclos de desarrollo se reducen a 2-4 semanas, lo que resulta ideal para la producción de lotes pequeños y medianos (producción anual: 1.000-100.000 unidades).

Escenarios típicos de aplicación

Sector de las nuevas energías: Soportes de paneles solares, bastidores de baterías (consigue 1.000 horas de prueba de niebla salina sin corrosión gracias al tratamiento térmico T6).

Electrónica: Carcasas de portátiles (consiguiendo un acabado mate mediante anodizado con dureza 3H).

Decoración arquitectónica: Montantes de muro cortina (aislamiento térmico mejorado gracias al diseño con rotura de puente térmico, valor U ≤ 1,8 W/(m²-K)).

II. Impresión 3D

Principios técnicos

Construye piezas físicas capa a capa utilizando modelos digitales (CAD/STL) y materiales como polvos metálicos, resinas fotopolímeras o nailon. WELDO ofrece tres procesos principales: SLM (fusión selectiva por láser), SLA (estereolitografía) y FDM (modelado por deposición fundida), que cubren todas las necesidades, desde la validación de prototipos hasta la fabricación de piezas funcionales.

Principales ventajas

Breakthrough Design Freedom:

Admite estructuras topológicamente optimizadas (por ejemplo, relleno reticular, canales de flujo conformados), consiguiendo una reducción de peso 60% manteniendo la resistencia (por ejemplo, componentes de soportes aeroespaciales).

Estudio de caso: GE Aviation unificó 20 componentes de boquillas de combustible en uno solo mediante impresión 3D, reduciendo el peso en 25% y quintuplicando la vida útil.

Entrega rápida y eficiencia de costes en lotes pequeños:

Elimina el desarrollo de utillaje, entregando piezas acabadas en 24-72 horas desde el diseño a la producción. Reduce los costes por unidad en 70% en comparación con el mecanizado CNC (por ejemplo, implantes médicos personalizados).

Ejemplo: Los equipos de Fórmula 1 iteran rápidamente los colectores de admisión mediante impresión 3D, acortando los ciclos de desarrollo de 6 semanas a 3 días.

Compatibilidad multimaterial:

Metales: Aleación de titanio (Ti6Al4V), acero inoxidable (316L), aleación de aluminio (AlSi10Mg) para aplicaciones de alta resistencia.

Materiales poliméricos: PEEK (resistencia a temperaturas de hasta 260°C), TPU (dureza Shore 80A-95A) para juntas y estructuras flexibles.

Escenarios típicos de aplicación

Industria médica: Prótesis de rodilla personalizadas (hechas a medida a partir de los datos del TAC del paciente con porosidad ajustable para favorecer la osteointegración).

Electrónica de consumo: Cubiertas de antena 5G (impresas con resina fotosensible, precisión de la constante dieléctrica ±0,1, que cumplen los requisitos de transmisión de señales de alta frecuencia).

Herramientas y moldes: Moldes de inyección de canal de refrigeración de contorno (40% mejora la eficacia de la refrigeración, 30% reduce el tiempo de ciclo).

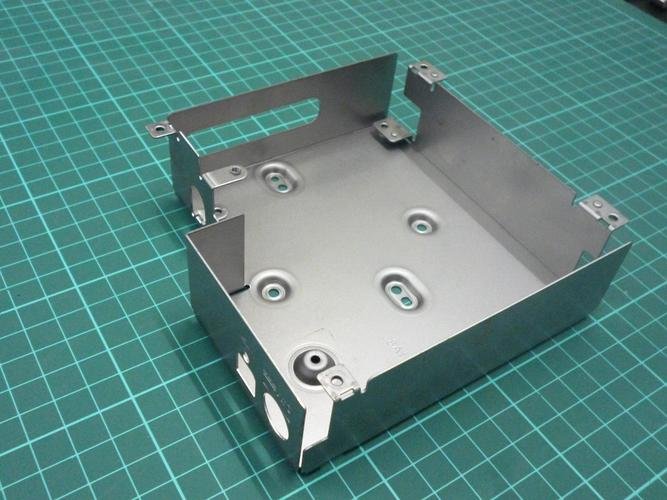

III. Encofrado de chapa

Principio técnico

Las chapas metálicas (por ejemplo, acero laminado en frío, acero inoxidable, aluminio) se transforman en estructuras de bastidor mediante corte por láser, punzonado CNC, plegado y soldadura. Los tratamientos superficiales (por ejemplo, revestimiento electroforético, revestimiento en polvo) mejoran la resistencia a la corrosión.

Principales ventajas

Resistencia estructural y estabilidad:

El curvado consigue ángulos precisos de 90°-180°. Combinado con el refuerzo de nervios, la capacidad de carga se duplica en comparación con los perfiles extruidos (por ejemplo, marcos de armarios de servidores).

Estudio de caso: Los armarios de los centros de datos Dell utilizan marcos de chapa de acero laminado en frío de 2 mm, optimizados estructuralmente mediante análisis FEM para lograr una resistencia sísmica de hasta Grado 8.

Alta precisión y consistencia:

La precisión del corte por láser alcanza ±0,05 mm, con tolerancias de flexión de ±0,5°, lo que garantiza la intercambiabilidad de 100% en la producción en serie.

Ejemplo: Las carcasas de dispositivos médicos consiguen un posicionamiento preciso de múltiples orificios mediante el punzonado CNC, lo que aumenta la eficacia del montaje en 50%.

Balance coste-eficacia:

Para una producción de volumen medio (5.000-50.000 unidades/año), el coste unitario es 30% inferior al de la fundición a presión, sin gastos de utillaje (sólo de programación).

Aplicaciones típicas

Equipos de comunicación: Carcasas de estaciones base 5G (chapa de acero inoxidable 316L, grado de estanqueidad IP68, soporta entornos extremos de -40°C a 85°C).

Automatización industrial: Cubiertas protectoras para robots (carcasa curvada conseguida mediante plegado, combinada con un diseño de cierre rápido que reduce el tiempo de mantenimiento en 60%).

Estaciones de carga de nueva energía: Bastidores metálicos de chapa de aleación de aluminio y magnesio (50% más ligeros que los componentes de acero a la vez que cumplen los requisitos de ignifugación V-0).

IV. Tres grandes ventajas de la sinergia de servicios

Fase de diseño:

Valide rápidamente la viabilidad estructural de extrusiones de aluminio o marcos de chapa metálica mediante impresión 3D, reduciendo los costes de ensayo y error.

Ejemplo: Para el diseño del bastidor de la batería de un vehículo de nueva energía, los prototipos impresos en 3D probaron la disposición de los canales de disipación del calor antes de optimizar los moldes de extrusión de aluminio.

Fase de producción:

Las extrusiones de aluminio sirven como estructuras primarias, los componentes de chapa metálica como accesorios funcionales (por ejemplo, cubiertas, soportes), mientras que la impresión 3D permite personalizar los conectores para el montaje modular.

Caso práctico: Un brazo robótico industrial con cuerpo de aluminio extruido + cubierta del motor de chapa metálica + conectores de cable impresos en 3D redujo el tiempo de desarrollo en 40%.

Consistencia del acabado superficial:

Todos los servicios son compatibles con procesos como el anodizado, el chorro de arena y el revestimiento electroforético para garantizar un aspecto y un rendimiento uniformes del producto.

Conclusión

WELDO Machining Ltd. integra las ventajas de ligereza de la extrusión de aluminio, la flexibilidad de diseño de la impresión 3D y la estabilidad estructural de las estructuras de chapa metálica para ofrecer soluciones integrales en todos los escenarios de fabricación. Ya sea en el sector de las nuevas energías, el aeroespacial o la electrónica médica,

capacitamos a los clientes para lograr avances tanto en el rendimiento del producto como en la eficiencia de costes mediante la profunda integración de la ciencia de los materiales, la optimización de procesos y la fabricación digital.