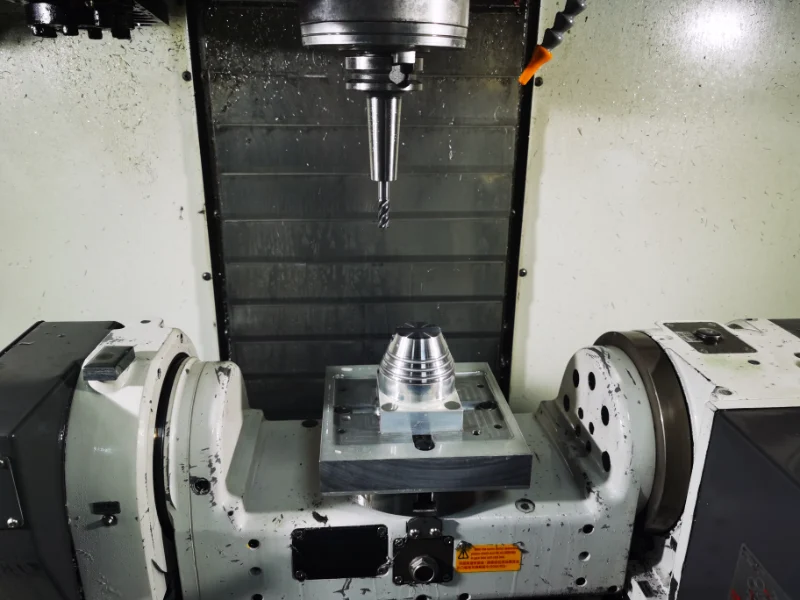

En el proceso de transición de los productos de la fase de investigación y desarrollo a la producción en serie a gran escala, la selección del proceso de fabricación adecuado es uno de los factores clave que determinan el éxito o el fracaso de un proyecto. Los procesos de producción de alto nivel determinan directamente el rendimiento de los componentes y la estabilidad operativa a largo plazo. Gran volumen Mecanizado CNC tiene mayores estándares de producción y estabilidad de montaje en términos de escala de producción, requisitos de material y capacidad de mecanizado de características complejas.

¿Qué es el mecanizado CNC de alto volumen?

El mecanizado CNC de alto volumen es un proceso de fabricación sustractivo que realiza operaciones de corte en piezas de trabajo por lotes utilizando equipos de control numérico por ordenador. Este proceso se utiliza ampliamente en la producción de componentes de precisión de volúmenes medios a altos. El proceso de producción incluye Fresado CNC, girando, rectificado de superficies (rectificado cilíndrico), roscado, corte con hilo, acabado de superficies y otras operaciones.

A diferencia de los procesos de fabricación basados en moldes, el mecanizado CNC no suele requerir una costosa inversión en moldes, por lo que ofrece una mayor flexibilidad en la iteración del diseño del producto y la producción multivariante.

Principales ventajas del mecanizado CNC de gran volumen

Alta precisión dimensional y repetibilidad estable

Siempre que las herramientas de mecanizado, los cabezales de corte y la precisión de la máquina se mantengan y sustituyan adecuadamente durante la producción CNC por lotes, se pueden mantener altos niveles de precisión y consistencia desde el primer componente hasta la última pieza (precisión nivel de tolerancia de 0,005-0,01 mm). Según las condiciones de fresado, sustituir las herramientas a tiempo puede garantizar que las características de mecanizado cumplan los requisitos de precisión y reducir significativamente los índices de defectos.

Bajo coste de inversión en moldes

Evita directamente las fases de diseño, muestreo y optimización de moldes, lo que ahorra mucho tiempo y costes en la línea de producción.

Gran flexibilidad para modificar el diseño

Las características del dibujo y los requisitos de tolerancia pueden ajustarse rápidamente, lo que reduce razonablemente la dificultad de producción, el coste de tiempo y el coste de mecanizado.

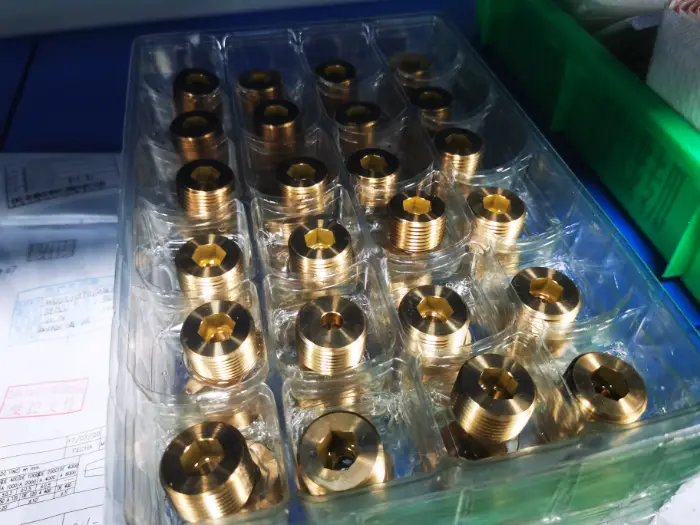

Aplicable a metales y plásticos técnicos

Gran adaptabilidad a diferentes materiales. Mediante la selección de herramientas de corte revestidas adecuadas, el ajuste de la velocidad del husillo y el método de avance adecuados, puede afrontar con eficacia retos de mecanizado como la alta dureza, la fragilidad, la formación de rebabas y la presión de arranque de viruta.

Ciclo corto de puesta en marcha de la producción

Una vez que se determina la cantidad de producción, normalmente de cientos a miles de unidades, y se confirma el flujo de trabajo de mecanizado más eficiente (integrando el fresado CNC, corte de alambremoliendo, fresado manualetc.), la producción puede desplegarse inmediatamente en la línea de producción para un mecanizado organizado.

Sin embargo, cuando el número de componentes alcanza las decenas de miles en volúmenes de producción extremadamente grandes, el mecanizado CNC suele tener un ciclo de mecanizado por pieza más largo en comparación con los procesos basados en moldes.

Procesos alternativos de producción a gran escala

Aunque el mecanizado CNC tiene una gran versatilidad, bajo requisitos específicos de cantidad de producción, moldeo por inyección y los procesos de fundición a presión suelen ofrecer soluciones más competitivas en costes.

Moldeo por inyección: La solución principal para la producción de grandes volúmenes de plástico

El moldeo por inyección forma componentes inyectando plástico fundido en moldes de acero. Una vez completado el desarrollo del molde, el moldeo por inyección puede alcanzar una eficiencia de producción extremadamente alta y un coste por unidad extremadamente bajo.

Ventajas del moldeo por inyección

- Coste por pieza ultrabajo (producción a gran escala)

- Calidad de superficie estable y estéticamente homogénea

- Eficacia de producción extremadamente alta

- Capacidad para fabricar estructuras de plástico complejas

Limitaciones del moldeo por inyección

- Elevado coste de inversión inicial en moldes

- La selección de materiales se limita principalmente a los plásticos

- Elevado coste de modificación del diseño tras la finalización del molde

- Largo ciclo de desarrollo del proyecto en su fase inicial

El moldeo por inyección es muy adecuado para fabricar productos de plástico con un diseño estable y volúmenes de producción extremadamente grandes.

Proceso de fundición a presión: Solución eficaz para la producción de lotes de metal

Fundición a presión es un proceso que forma componentes inyectando metal fundido en moldes de acero a alta presión, aplicado principalmente a la producción de componentes de aleaciones de aluminio, aleaciones de zinc y aleaciones de magnesio.

Ventajas del proceso de fundición a presión

- Alta eficacia de producción

- Buena consistencia dimensional

- Reducción de los requisitos de mecanizado secundario

- Adecuado para la fabricación de grandes volúmenes de metal

Limitaciones del proceso de fundición a presión

- Mayor coste de inversión en moldes

- Selección limitada de materiales de aleación

- Menor flexibilidad de diseño tras la finalización del molde

- Las zonas de alta precisión pueden requerir un mecanizado CNC secundario.

Comparación de costes de fabricación

El coste de producción suele ser el factor principal que determina la selección del proceso de fabricación. A continuación se muestran las referencias de costes habituales en la industria.

Comparación de costes de utillaje

| Proceso | Gama de costes de utillaje |

|---|---|

| Mecanizado CNC | $0 – $2000 |

| Moldeo por inyección | $2,000 - $80,000+ |

| Proceso de fundición a presión | $3,000 - $60,000+ |

El mecanizado CNC tiene la inversión inicial más baja, mientras que los procesos basados en moldes requieren una mayor inversión inicial pero un menor coste unitario en la producción a gran escala.

Comparación de costes de producción por pieza

Gama de precios por unidad de mecanizado CNC

| Material | Precio por pieza |

|---|---|

| Aleación de aluminio | $5 - $50 |

| Acero inoxidable | $15 - $80 |

| Latón | $8 - $60 |

| Plásticos técnicos | $2 - $30 |

El precio del mecanizado CNC es estable y admite una optimización y un diseño muy flexibles.

Gama de precios por unidad de moldeo por inyección

| Volumen de producción | Precio por pieza |

|---|---|

| 10.000 unidades | $1 - $5 |

| 50.000 unidades | $0,5 - $2 |

| 100.000 unidades o más | $0.1 - $1 |

Cuanto mayor sea la cantidad de producción por lotes, más evidente será la ventaja de costes del moldeo por inyección.

Gama de precios por unidad de fundición a presión

| Material | Precio por pieza |

|---|---|

| Fundición inyectada de aluminio | $2 - $12 |

| Fundición inyectada de aleación de zinc | $1 - $8 |

| Fundición inyectada de aleaciones de magnesio | $4 - $15 |

La fundición a presión equilibra el coste y la eficiencia en la fabricación de lotes de metal.

Análisis del punto de equilibrio del volumen de producción

Diferentes escalas de producción son adecuadas para diferentes soluciones de fabricación:

| Cantidad de producción | Proceso recomendado |

|---|---|

| 1 - 5.000 unidades | Mecanizado CNC |

| 5.000 - 50.000 unidades | CNC o fundición a presión |

| 50.000 - 500.000 unidades | Fundición a presión o moldeo por inyección |

| 500.000 unidades o más | Moldeo por inyección |

Cuando la demanda del producto es inestable o el diseño aún se está optimizando, el mecanizado CNC suele ser más económico.

Flexibilidad de diseño y factores de optimización de la ingeniería

El diseño para la fabricación desempeña un papel decisivo en la eficiencia de la producción en serie.

El mecanizado CNC permite ajustar rápidamente el diseño con un menor coste adicional. Sin embargo, los procesos de moldeo por inyección y fundición a presión suelen requerir el desarrollo de nuevos moldes si se trata de modificaciones estructurales.

Entre las principales estrategias de diseño para mejorar la eficiencia de la producción figuran:

- Optimización de los grados de tolerancia: Relajar adecuadamente los requisitos de tolerancia de las características de mecanizado no críticas para ahorrar tiempo y costes.

- Selección diversificada de materiales: Durante la producción CNC por lotes, pueden seleccionarse materiales con mejores ventajas de coste en función de los entornos de uso. Por ejemplo, el aluminio y el acero inoxidable pueden sustituirse en ocasiones por material POM, lo que reduce significativamente el coste de material.

- Simplificación de la estructura de la pieza: Se pueden realizar ajustes estructurales en cavidades innecesarias o características curvas para reducir el tiempo y el coste del mecanizado multieje.

- Diseño modular del producto: Producir estructuras complejas difíciles de múltiples superficies en secciones separadas y ensamblarlas después puede mejorar enormemente la eficiencia de la producción.

La colaboración en ingeniería entre fabricantes y proveedores puede mejorar significativamente la eficiencia de la producción y reducir el riesgo de costes.

Estrategia de fabricación híbrida

Muchas empresas consiguen el equilibrio entre rendimiento y costes combinando varios procesos de fabricación.

Las aplicaciones típicas son:

- Piezas brutas de fundición + acabado de precisión CNC

- Carcasa moldeada por inyección + componentes estructurales metálicos CNC

- Transición del desarrollo de prototipos CNC a la producción en serie de moldes

Las soluciones de fabricación híbrida ayudan a mejorar el rendimiento de los productos y a optimizar la estructura de costes.

Comparación del ciclo de producción y la eficiencia de las entregas

| Proceso | Ciclo de desarrollo de herramientas | Eficacia de la producción en serie |

|---|---|---|

| Mecanizado CNC | 1 - 2 semanas | Moderado |

| Moldeo por inyección | 4 - 10 semanas | Extremadamente rápido |

| Proceso de fundición a presión | 4 - 8 semanas | Rápido |

El mecanizado CNC es adecuado para la introducción rápida en el mercado, mientras que los procesos de molde son adecuados para la producción en serie estable a largo plazo.

¿Cuándo elegir el mecanizado CNC de alto volumen?

El mecanizado CNC de gran volumen suele ser adecuado para las siguientes situaciones:

Estrictos requisitos de precisión del producto

Los clientes exigen una elevada consistencia dimensional y de precisión. Los componentes por lotes que requieren niveles de precisión de 0,02 mm o superiores exigen un alto rendimiento y estabilidad de montaje.

Necesidad de introducirse rápidamente en el mercado

La producción rápida de cientos a miles de componentes puede eliminar el coste y el gasto de tiempo de optimización del diseño del molde, así como evitar el desperdicio posterior de moldes inactivos. La producción CNC de gran volumen puede omitir directamente la fabricación y el procesamiento de moldes, lo que permite una producción de componentes por lotes rápida y de alto estándar para entrar en el mercado en una semana.

Tendencias futuras de la fabricación de grandes volúmenes

La fabricación moderna evoluciona hacia la inteligencia, la automatización y la digitalización. El mecanizado CNC se está integrando gradualmente con los procesos de fundición a presión y moldeo por inyección, formando un sistema de producción más flexible y eficiente.

Por ejemplo, los componentes producidos en molde pueden someterse a un mecanizado CNC por lotes para eliminar el exceso de material, evitando la producción adicional de optimización de moldes para la fabricación de componentes en lotes pequeños.

Los procesos de fundición a presión de carcasa por lotes actúan a veces de forma similar al fresado en bruto CNC. Tras el conformado de fundición a presión de carcasas por lotes, los componentes pueden entrar en líneas de producción de mecanizado CNC para seguir procesando filetes, chaflanes, ranuras, cavidades, roscas y roscado, mejorando el rendimiento del ensamblaje y la estandarización de los componentes de fundición a presión.

Conclusión

El mecanizado CNC de gran volumen para componentes pequeños/grandes ofrece garantía de precisión dimensional a los compradores con requisitos de alto nivel. Los procesos tradicionales de moldeo por inyección y fundición a presión también pueden servir como procesos complementarios. Para componentes de mayor cantidad de producción, pueden reducir mejor el coste de fabricación por componente. Las empresas deben evaluar exhaustivamente las soluciones de fabricación en función de la escala de producción, el rendimiento del mecanizado de materiales, la estructura de costes, el coste del tiempo y la flexibilidad del diseño. Mediante la experimentación y la evaluación de cálculos multidimensionales, se puede determinar el mejor flujo de trabajo de producción combinada o de proceso único.

Si desea obtener el servicio de mecanizado cnc de alto volumen o más detalles, usted puede sentirse libre de contacta con nosotros.