Principios y características del proceso de torneado de piezas CNC

El torneado CNC de piezas es un proceso de mecanizado de precisión que utiliza programas informáticos para controlar herramientas de torno para cortar piezas de trabajo giratorias. Durante el mecanizado, la pieza se fija en el mandril del husillo y gira a alta velocidad (800-2000 rpm), mientras que la herramienta se desplaza por los ejes X/Z para formar una trayectoria de corte, capaz de mecanizar superficies cilíndricas, superficies cónicas, roscas, etc.

En comparación con los tornos tradicionales, sus ventajas son significativas: En primer lugar, la precisión de mecanizado alcanza IT7-IT8 tolerancia (±0,015-0,03 mm), cumpliendo los requisitos de ajuste de precisión; en segundo lugar, permite la producción continua automatizada con una perfecta integración CAD/CAM, permitiendo la producción en masa de piezas complejas; en tercer lugar, ofrece una gran flexibilidad de proceso, permitiendo el cambio rápido de modelos de producto con cambios de programa, adecuado para la producción de lotes pequeños de múltiples variedades.

Principales características técnicas de las piezas de torneado CNC

Centros de torneado CNC suelen estar equipados con una torreta motorizada y un subhusillo, lo que permite realizar operaciones de mecanizado de materiales compuestos, como torneado, fresado y taladrado, en una única configuración. Nuestra Weldo cuenta con una precisión de posicionamiento del eje X de ±0,003 mm/300 mm y una repetibilidad de ±0,001 mm. Equipado con una torreta servo de 12 posiciones, los cambios de herramienta sólo tardan 0,3 segundos.

Para piezas complejas como las toberas de combustible de los motores aeronáuticos, que contienen un orificio interno de φ5 mm (tolerancia ±0,005 mm), roscas de precisión M8×1,25 y tres ranuras de sellado de 0,5 mm de ancho, los procesos tradicionales requieren tres máquinas para el mecanizado secuencial. El torneado CNC, sin embargo, puede lograrlo en una sola operación, aumentando la eficiencia en 40%.

Ventajas comparativas del torneado CNC frente al fresado/rectificado

En el torneado CNC de ejes y componentes de disco/manguito, el torneado CNC ofrece velocidades significativamente más altas que fresado y moliendaal tiempo que se simplifica el funcionamiento. Por ejemplo, un eje de transmisión de acero de φ50mm×200mm 45# consigue una tasa de arranque de material de 8-12cm³/min, 2-3 veces la del fresado, con una rugosidad superficial constantemente por debajo de Ra1,6μm, eliminando la necesidad de rectificado y reduciendo los costes en 35%. Al mecanizar piezas metálicas no ferrosas de paredes finas, como carcasas de motores de aleación de aluminio, los parámetros de fuerza de corte baja en el torneado CNC pueden evitar la deformación, aumentando el índice de pasadas de 75% a 98%.

La selección del material afecta a la eficacia del mecanizado, el coste y el rendimiento de las piezas torneadas por CNC. En la industria, las propiedades mecánicas, la maquinabilidad y la economía de los materiales deben considerarse de forma exhaustiva basándose en la función de la pieza. Los metales representan aproximadamente 85% de los materiales más utilizados, siendo las aleaciones de aluminio, el acero inoxidable y el latón las opciones preferidas.

Selección de materiales y compatibilidad de mecanizado

La elección de los materiales para las piezas de torneado CNC afecta directamente a la eficacia del mecanizado, el coste y el rendimiento final. En la práctica industrial, las piezas de torneado CNC requieren una evaluación exhaustiva de las propiedades mecánicas, la maquinabilidad y la economía de los materiales en función de los requisitos funcionales de las piezas. Los materiales más utilizados se dividen principalmente en dos categorías: materiales metálicos (que representan aproximadamente 85%) y materiales no metálicos (15%). Entre ellos, las aleaciones de aluminio, el acero inoxidable y el latón son las opciones preferidas para las piezas de torneado CNC debido a su excelente rendimiento integral.

Comparación del rendimiento del mecanizado de materiales metálicos

Las aleaciones de aluminio son materiales de uso común. Por ejemplo, 6061-T6 tiene una resistencia a la tracción de 310MPa y una densidad de 2,7g/cm³, lo que lo hace adecuado para piezas ligeras. Las velocidades de corte son de 150-300m/min, la vida útil de la herramienta es de 800-1200 piezas/borde de corte, y el coste es 40% inferior al del acero inoxidable. El acero inoxidable 304 tiene una dureza de HB187, es propenso al endurecimiento por trabajo, requiere herramientas de acero rápido (como W18Cr4V) y refrigeración por emulsión a presión extrema, y tiene una velocidad de corte de 80-120 m/min. El latón H62 ofrece una excelente maquinabilidad y capacidad de arranque de virutas, lo que permite un corte a alta velocidad (200-400 m/min). Se utiliza habitualmente en accesorios de baño y conectores.

Escenarios de aplicación de los materiales no metálicos

Los plásticos técnicos están experimentando un rápido crecimiento en la aplicación de piezas de torneado CNC. El POM (polioximetileno) tiene un coeficiente de fricción de sólo 0,04, por lo que es adecuado para componentes de transmisión; el PEEK soporta altas temperaturas de hasta 260℃, lo que permite el mecanizado de carcasas de sensores para motores aeronáuticos; el PTFE (politetrafluoroetileno) presenta una gran resistencia a la corrosión y se utiliza habitualmente en juntas para equipos químicos. Una empresa de dispositivos médicos sustituyó los instrumentos quirúrgicos de acero inoxidable por piezas torneadas de PEEK, reduciendo el peso en 60% y evitando el riesgo de liberación de iones metálicos. Al mecanizar plásticos, el uso de herramientas de PCD de un solo filo con refrigeración por aire comprimido puede evitar el sobrecalentamiento y la deformación.

Proceso de selección de materiales

La selección de materiales para piezas de torneado CNC sigue un proceso de toma de decisiones en cuatro pasos: 1. 1. Definir la función de la pieza; 2. Determinar los parámetros clave; 3. Evaluar la economía del mecanizado; 4. Verificar la estabilidad del suministro. Por ejemplo, cuando un fabricante de piezas de automóvil selecciona materiales para el eje del motor de un vehículo de nueva energía, compara el acero 45#, el 40CrNiMoA y el 6061-T6, y finalmente selecciona el 40CrNiMoA en función de los requisitos de par. Combinado con el proceso de endurecimiento por inducción, la vida útil de las piezas alcanza las 100.000 horas.

Optimización de los parámetros clave de mecanizado

La calidad y la eficacia de las piezas de torneado CNC dependen de unos ajustes razonables de los parámetros. Los parámetros fundamentales son la velocidad de corte (vc), el avance (f) y la profundidad de corte (ap). Un fabricante de componentes estructurales aeroespaciales optimizó estos parámetros, aumentando la eficacia de torneado de 7075 aleación de aluminio por 35% y reduciendo la rugosidad superficial de Ra3,2μm a Ra0,8μm.

Ajuste científico de los parámetros de corte

Los parámetros de corte óptimos varían en función del material. Para el mecanizado de acero 45#, los parámetros recomendados son vc = 120-150 m/min, f = 0,15-0,25 mm/r, y ap = 1-3 mm. Para la aleación de titanio TC4, los parámetros deben reducirse a vc = 40-60 m/min, f = 0,05-0,1 mm/r, y ap = 0,5-1 mm. La selección de parámetros sigue el principio de "corte ligero a alta velocidad". Por ejemplo, aumentar el coeficiente de velocidad (VC) de la aleación de aluminio 6061 de 150 m/min a 250 m/min (manteniendo f = 0,2 mm/r y ap = 2 mm) reduce el tiempo de mecanizado en 35%, mientras que aumenta el consumo de herramienta en sólo 12%.

Selección de herramientas y gestión de la vida útil

En el torneado CNC de piezas, el material de la herramienta debe ajustarse a la pieza: las herramientas de acero rápido son adecuadas para el acero ordinario y la fundición; las herramientas de metal duro tienen una buena versatilidad, y para el mecanizado de acero inoxidable deben seleccionarse calidades de grano ultrafino; las herramientas de PCD son adecuadas para metales no férreos y materiales no metálicos. La geometría de la herramienta también es importante; para el mecanizado de aleaciones de aluminio, se recomiendan plaquitas afiladas con un ángulo de desprendimiento de 35° y un ángulo de separación de 5°, mientras que para el mecanizado de acero de alta resistencia, se requiere un ángulo de desprendimiento negativo. Una planta de mecanizado de engranajes, utilizando un sistema de gestión de la vida útil de las herramientas, aumentó la vida útil de las plaquitas de metal duro de 30 piezas/corte a 45 piezas/corte, ahorrando 50.000 USD anuales en costes de herramientas.

Optimización de la refrigeración y la lubricación

Una refrigeración y lubricación suficientes son cruciales para garantizar la calidad de las piezas torneadas por CNC. Para el mecanizado de piezas de acero, utilice emulsión (concentración 8-10%); para el mecanizado de aleaciones de aluminio, utilice fluido de corte semisintético; para el mecanizado de aleaciones de titanio, utilice aceite de corte de presión extrema. Cierta empresa aeroespacial utilizó un sistema de refrigeración de alta presión (presión 70 bar) para mecanizar piezas de eje de aleación de titanio TC4, aumentando la vida útil de la herramienta de 15 piezas a 28 piezas, y estabilizando la rugosidad superficial en Ra1,6μm.

Normas de control de calidad e inspección

El control de calidad de las piezas mecanizadas por CNC está integrado en todo el proceso de fabricación y requiere 12 puntos de comprobación de la calidad, desde la entrada de la materia prima hasta la salida del producto acabado. Tras implantar un control de calidad exhaustivo, una empresa de piezas de automoción vio cómo sus PPM (piezas por mil) disminuían de 350 a 80, y su índice de reclamaciones de clientes se reducía en 75%.

Métodos de control de la precisión dimensional

Para conseguir el control de tolerancia IT7-IT8 es necesario garantizar la precisión de la máquina herramienta (calibración periódica con un interferómetro láser), controlar la estabilidad del proceso (utilizando el control estadístico de procesos SPC) y optimizar la sujeción (utilizando apoyos de seguimiento y centros flexibles para mecanizar ejes delgados). Una fábrica de rodamientos de precisión mecanizó un eje de motor de φ12mm×300mm con una cilindricidad estable de 0,005mm, cumpliendo los requisitos de ajuste.

Factores que afectan a la calidad de la superficie

La rugosidad superficial de las piezas mecanizadas por CNC se ve afectada principalmente por la velocidad de avance y la calidad del filo de la herramienta. La fórmula teórica es Ra = (f²)/(8×rε), pero en la realidad, debido a las vibraciones, puede aumentar hasta 2-3μm. Conseguir un acabado de espejo (Ra≤0,05μm) requiere herramientas de diamante y microavance. Una fábrica de piezas ópticas ha logrado un Ra de 0,02μm en el mecanizado de espejos de aleación de aluminio, cumpliendo los requisitos de reflexión láser.

Tecnología de inspección y configuración de equipos

La configuración del equipo de inspección sigue el principio de la "pirámide de precisión": una máquina de medición de coordenadas (MMC) mide las dimensiones clave, un medidor de redondez inspecciona las piezas tipo eje y un medidor de rugosidad superficial evalúa la calidad de la superficie. Una empresa aeroespacial ha construido un taller de inspección digital, con el que ha conseguido una inspección a tamaño real de 100%, aumentando la eficiencia en 60%, y las sondas en línea han reducido el tiempo de muestreo de 30 minutos a 2 minutos por pieza.

Tipos de piezas de torneado CNC

Piezas de eje

Transmisión Husilloscomo ejes de motor (φ10-100mm, tolerancia ±0,01mm), ejes de entrada de reductor (acero 45#/material 20CrMnTi).

Ejes esbeltos de precisión: ejes guía de equipos médicos (Ra≤0,8μm de rugosidad superficial), tornillos de cabeza de equipos automatizados (rosca trapezoidal Tr20×4).

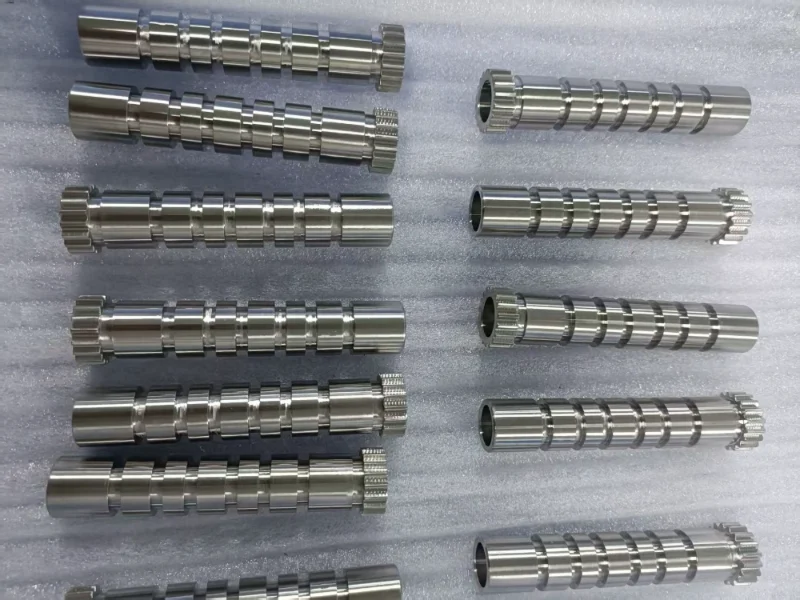

Piezas de disco y manguito

Bridas: bridas de conexión del sistema hidráulico (precisión de la ranura de sellado ±0,02 mm), tapas de extremo del motor (tolerancia del alojamiento del cojinete grado IT7).

Manguitos/casquillos: manguitos sincronizadores de cajas de cambios de automoción.

Piezas funcionales con formas especiales

Piezas roscadas: Accesorios para tuberías de aviación (rosca fina M16×1,5, tolerancia de diámetro de paso 4h), núcleos de válvulas hidráulicas (rosca trapezoidal + superficie del cono de estanqueidad).

Piezas de contorno complejo: Anillos de toberas de turbocompresores (precisión del perfil de las aspas ±0,05 mm), engranajes de movimiento de relojes (módulo 0,5-1,5).

Accesorios de materiales especiales

Piezas de metal no ferroso: Carcasa del motor de aleación de aluminio 6061-T6 (diseño ligero, grosor de pared de 1,5-3 mm), núcleos de válvulas de baño de latón H62 (resistentes al desgaste + a la corrosión).

Piezas de plástico de ingeniería: Engranajes de transmisión de POM (coeficiente de fricción 0,04), carcasas de sensores de aviación de PEEK (resistencia a altas temperaturas 260℃).

Casos típicos de aplicación

El torneado CNC de piezas se utiliza ampliamente en campos de gama alta como la fabricación de automóviles, la industria aeroespacial y los dispositivos médicos. Los distintos sectores tienen requisitos técnicos y soluciones diferentes.

Mecanizado de ejes de motores de vehículos de nueva energía

El proyecto de mecanizado de un eje de motor de accionamiento (40CrNiMoA) de un fabricante líder de vehículos de nueva energía requería un diámetro de φ35 mm (tolerancia ±0,01 mm), una cilindricidad ≤0,005 mm y una simetría de chavetero ≤0,02 mm. Se empleó un centro de torneado de doble husillo con mecanizado compuesto de sujeción única, con plaquitas de carburo CBN que alcanzaban una velocidad de corte de 180 m/min, y un sistema de medición en máquina. Tras la puesta en marcha, el tiempo del ciclo de producción se redujo de 45 minutos/pieza a 18 minutos/pieza, con una capacidad anual de 500.000 piezas y una tasa de defectos ≤0,3%.

Mecanizado de juntas de tuberías hidráulicas aeroespaciales

El mecanizado de juntas hidráulicas aeroespaciales de aleación de titanio (material TC4) presenta retos como el difícil corte del material, las superficies cónicas de sellado de alta precisión y los complejos circuitos internos de aceite. Una empresa aeroespacial utilizó brocas de carburo sólido para mecanizar orificios de φ6 mm de profundidad, y empleó herramientas de conformado para mecanizar la superficie cónica de sellado con supervisión en línea, al tiempo que empleaba refrigeración criogénica. Este proceso aumentó la vida a fatiga de la junta de 1000 ciclos a 5000 ciclos, cumpliendo los requisitos de fiabilidad de los sistemas hidráulicos aeroespaciales.

Fabricación de instrumental médico quirúrgico mínimamente invasivo

El proyecto de fabricación de unas pinzas quirúrgicas laparoscópicas (acero inoxidable 316L) de una empresa de dispositivos médicos requería un grosor de la cabeza de las pinzas de 0,3 mm (tolerancia ±0,01 mm), un filo de corte ≤0,02 mm y una rugosidad superficial Ra0,4μm. El proyecto utilizó torneado CNC de precisión y corte ultrafino, herramientas de acero de alta velocidad y pulido electrolítico de los filos de corte, y todo el proceso se llevó a cabo en una sala blanca. El producto cuenta con la certificación ISO 13485, con una fuerza de corte clínica ≤5N, una reducción de 60% en comparación con los productos tradicionales.

Las piezas mecanizadas por CNC son componentes fundamentales en la industria de fabricación de equipos, y su nivel tecnológico afecta al rendimiento de los equipos de gama alta. Con el desarrollo de tecnologías como los compuestos de fresado y torneado de cinco ejes y la planificación inteligente de procesos, el desarrollo futuro se centrará en la alta precisión, el diseño ligero y la integración funcional. Si desea obtener más información sobre los servicios de torneado y mecanizado CNC, póngase en contacto con Weldo.

FAQ del proceso de torneado cnc

En torneado CNC, ¿cómo seleccionar el material y la geometría de la herramienta adecuados?

La selección del material y la geometría de la herramienta afecta directamente a la eficacia del mecanizado, la calidad de la superficie y la vida útil de la herramienta. Debe determinarse en función de las características del material de la pieza:

Materiales de las herramientas:

Metal duro: Adecuado para el mecanizado de metales comunes como el acero y la fundición; alta rentabilidad.

Herramientas cerámicas: Resistentes a altas temperaturas; adecuadas para el corte a alta velocidad de materiales duros (como acero endurecido).

Cúbico nitruro de boro (CBN): Para el mecanizado de materiales de gran dureza (como aleaciones de titanio y aleaciones a base de níquel).

Diamante policristalino (PCD): Para el mecanizado de materiales no metálicos (como aleaciones de aluminio y plásticos) o metales no ferrosos.

Ángulos geométricos:

Ángulo de desprendimiento: Aumentar el ángulo de desprendimiento reduce la fuerza de corte pero debilita la resistencia de la herramienta; hay que encontrar un equilibrio.

Ángulo de separación: Reduce la fricción entre la cara del flanco y la pieza, mejorando la calidad superficial.

Ángulo principal del filo de corte: Afecta a la fuerza de corte y a la dirección de arranque de viruta; 90° se utiliza habitualmente para desbaste, y 45°~75° para acabado.

¿Qué diferencias hay entre el torneado CNC y el torneado convencional?

El torneado CNC es un proceso automatizado que se consigue mediante un sistema de control numérico por ordenador, mientras que el torneado convencional se basa en operaciones y ajustes manuales. Las principales diferencias son:

Precisión y consistencia: El torneado CNC, controlado por un programa, consigue una repetibilidad de ±0,001 mm, mientras que el torneado convencional depende de la habilidad del operario y tiene un mayor margen de error;

Eficacia: El torneado CNC puede funcionar de forma continua durante 24 horas, lo que resulta adecuado para la producción en masa, mientras que el torneado convencional es ineficiente y requiere mucha mano de obra;

Complejidad: El torneado CNC puede mecanizar superficies curvas complejas, roscas y orificios irregulares, mientras que el torneado convencional sólo puede realizar mecanizados sencillos de cuerpos giratorios.

¿Para qué materiales es adecuado el torneado CNC?

El torneado CNC puede mecanizar una gran variedad de materiales, entre ellos:

Metales: Aleaciones de aluminio, acero, acero inoxidable, aleaciones de titanio, cobre, etc;

Plásticos: Nylon, polioximetileno (POM), policarbonato (PC), etc;

Materiales compuestos: Plásticos reforzados con fibra de vidrio (PRFV), plásticos reforzados con fibra de carbono (CFRP), etc.

Los distintos materiales requieren la selección de herramientas de corte y parámetros de corte adecuados para optimizar los resultados del mecanizado.

¿Cuáles son los pasos fundamentales del torneado CNC?

Un proceso de torneado CNC típico incluye:

Programación: Diseño del modelo de la pieza mediante software CAD/CAM y generación del código G;

Sujeción: Fijación de la pieza en el plato del torno o en la fijación;

Reglaje de la herramienta: Determinación de la posición relativa de la herramienta y la pieza;

Corte: El torno realiza operaciones de torneado, mandrinado, roscado y otras según el programa;

Inspección: Verificación de la precisión dimensional utilizando herramientas de medición (como calibres y máquinas de medición de coordenadas);

Tratamiento posterior: Desbarbado, limpieza y tratamiento de superficies (como pulido y chapado).

¿Cómo mejorar la precisión de mecanizado del torneado CNC?

Entre las medidas clave para mejorar la precisión del mecanizado se incluyen:

Mantenimiento de la máquina herramienta: Calibrar periódicamente el torno para garantizar la precisión del husillo y las guías;

Selección de herramientas: Seleccionar los materiales de herramienta adecuados (como carburo cementado, cerámica) y las geometrías en función de las propiedades del material;

Optimización de los parámetros de corte: Ajuste la velocidad del husillo, el avance y la profundidad de corte para reducir las vibraciones y la deformación térmica;

Estabilidad de sujeción: Utilice útiles específicos o mordazas blandas para sujetar la pieza y evitar deformaciones;

Inspección en línea: Integre una sonda para supervisar el proceso de mecanizado en tiempo real y corregir los errores con prontitud.