Rectificado interior

Nuestros servicios de rectificado interno de precisión ofrecen una precisión de grado IT5 (±0,001 mm) y un acabado superficial Ra 0,2μm para componentes críticos de las industrias aeroespacial, automovilística y médica. Póngase en contacto con nosotros ahora para obtener soluciones de mecanizado personalizadas y recibir un presupuesto detallado en 24 horas.

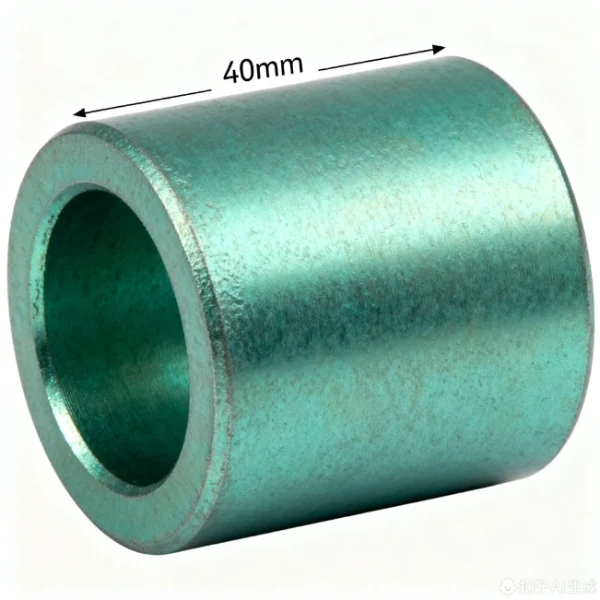

¿Qué es el rectificado interior?

El rectificado interior es un proceso compuesto que abarca simultáneamente el acabado de los orificios internos (círculos interiores) y las superficies cilíndricas externas. Mediante la integración de muelas abrasivas especializadas con sistemas de control de alta precisión, permite el control dimensional simultáneo de las características internas y externas de ejes, manguitos, superficies de acoplamiento y componentes similares. Esta tecnología tiene una amplia aplicación en industrias como la de componentes hidráulicos, sistemas de transmisión, instrumentos de precisión y equipos energéticos.

Materiales adecuados para el rectificado interior

Nuestros servicios de rectificado interno satisfacen las demandas de mecanizado de precisión de más de 80 tipos de materiales metálicos y no metálicos, que abarcan diversas sustancias como aleaciones de alta dureza, cerámicas quebradizas, metales no ferrosos ligeros y plásticos de ingeniería. Adaptamos soluciones de materiales y procesos de mecanizado óptimos en función de los requisitos funcionales de su pieza (por ejemplo, resistencia al desgaste, resistencia a la corrosión), el entorno operativo (por ejemplo, alta temperatura, alta presión, medios corrosivos), los objetivos de control de costes y las especificaciones de calidad de la superficie (por ejemplo, rugosidad superficial, precisión de redondez).

Material metálico :

Aluminio

El aluminio es el componente mecanizado de precisión más utilizado. Tiene una densidad baja, una textura dura y un material blando. Gracias a su resistencia a la corrosión, se utiliza mucho en la industria aeroespacial, los huesos biónicos y la fabricación de piezas de automóvil.

Color : Plata.

Tipos : Aluminio 6061、7075、2024、5052、6063 y MIC-6.

Acabado superficial : Pulido, cepillado, arenado, cromado, anodizado, galvanoplastia, recubrimiento en polvo, grabado láser.

Plazo de entrega : 1-5 días.

Acero inoxidable

El acero inoxidable ofrece una gran resistencia a la corrosión y una superficie lisa y fácil de limpiar. Se utiliza principalmente en componentes de equipos de cocina, dispositivos médicos, materiales de construcción y construcción, así como en piezas de automoción.

Color : Plata.

Tipos : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Acabado superficial : Pulido, cepillado, arenado, galvanoplastia, pulverización, PVD (deposición física de vapor), pasivación, decapado, coloración.

Plazo de entrega 2-5 días.

Cobre

Posee conductividad eléctrica, ductilidad a la tracción y propiedades antimicrobianas, y se utiliza principalmente para su transformación en artesanía, artículos decorativos y equipos médicos.

Color Naranja, amarillo.

Tipos : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Acabado superficial : Pasivado, galvanoplastia, revestimiento químico, granallado, chorro de arena, tratamiento químico de películas, pulido, limpieza brillante.

Plazo de entrega : 1-5 días.

Bronce

El bronce es una aleación de cobre y estaño (posiblemente incluyendo plomo, zinc y fósforo),de bajo punto de fusión (800-900°C) y excelente fluidez, junto con resistencia a la corrosión. El bronce con bajo contenido de estaño presenta un tono amarillo dorado, mientras que el bronce con alto contenido de estaño es de color blanco grisáceo o gris plateado. Se utiliza principalmente en la fabricación mecánica para esculturas, cojinetes, engranajes, válvulas, así como en componentes de ingeniería marina como hélices, así como en componentes de ingeniería marina como accesorios de casco y bombas de agua.

Color oro/marrón.

Tipos : Bronce al estaño, bronce al aluminio, bronce al berilio, bronce al silicio, bronce al manganeso.

Acabado superficial : Chorro de arena, pulido, moleteado, esmerilado, pasivado, recubrimiento con película química, coloración por impregnación, coloración con brocha/pulverización, galvanoplastia, anodizado, recubrimiento en polvo, cepillado.

Plazo de entrega : 1-5 días.

Acero

Hierro aleado con carbono (normalmente 0,1%-1,7%) y otros elementos de aleación (como cromo, níquel, manganeso, etc.). Ajustando la composición y los procesos de tratamiento térmico, se pueden conseguir diversas propiedades, como alta resistencia, gran tenacidad, resistencia al desgaste y resistencia a la corrosión. Es adecuado para fabricar componentes como pernos, ejes, engranajes, brocas, fresas y herramientas de torneado, y también se utiliza con frecuencia en la fabricación de válvulas de motor y álabes de turbina.

Color : Plata .

Tipos : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Acabado superficial :Chorro de arena, acabado espejo, revestimiento PVD, acabado cepillado, revestimiento por pulverización, galvanoplastia.

Plazo de entrega : 1-5 días

Magnesio

El magnesio tiene una densidad aproximada de dos tercios de la del aluminio y un cuarto de la del acero. Su baja dureza reduce al mínimo la fuerza de corte y el desgaste de la herramienta. Con una conductividad térmica superior a la del aluminio, ahorra tiempo de mecanizado CNC y material. Su relación resistencia-peso supera a la de las aleaciones de aluminio y acero, mientras que su capacidad de amortiguación es 1,5 veces superior a la del aluminio, absorbiendo eficazmente las vibraciones y el ruido. Estas propiedades lo convierten en un material ideal para las industrias aeroespacial, automovilística y electrónica.

Color : Plata.

Tipos : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Acabado superficial : Revestimiento por conversión química, anodizado, niquelado, galvanoplastia, revestimiento compuesto, pintura en spray, revestimiento en polvo, revestimiento electroforético.

Plazo de entrega : 1-5 días.

Material plástico :

PC

Termoplástico de alto rendimiento con gran tenacidad (resistente a bajas temperaturas) y rigidez, ideal para el mecanizado de precisión CNC (corte, taladrado). Más ligero que el acrílico, ofrece una gran resistencia a la fluencia y aislamiento a altas frecuencias, adecuado para componentes resistentes a la tensión y aislados. Respetuoso con el medio ambiente gracias al reciclado por fusión, se utiliza en carcasas electrónicas, soportes de espectrómetros y disipadores de calor.

Color : blanco o negro.

Tipos : General Mecanizable/Retardante de la llama/Reforzado/Blended PC.

Acabado superficial : Pulido, endurecimiento, pulverización, grabado por láser, galvanoplastia, estampación en caliente.

Plazo de entrega : 1-5 días.

POM

Alta resistencia a la tracción y bajo coeficiente de fricción, excelente estabilidad dimensional, fácil mecanización, puede sustituir al metal como materia prima para componentes resistentes al desgaste como engranajes y cojinetes, ampliamente utilizados en la industria del automóvil, maquinaria industrial, herramientas médicas, etc.

Color Blanco, negro, azul, amarillo, etc.

Tipos : POM-H, POM-C.

Acabado superficial : Pulido, arenado, pulido químico, pulido láser, anodizado/pintado.

Plazo de entrega : 1-5 días.

PA

La PA (poliamida, nailon) presenta una resistencia a la tracción que oscila entre 62 y 85 MPa, un bajo coeficiente de fricción y una excelente resistencia al calor. Se utiliza principalmente en componentes estructurales de alta carga, como engranajes y cojinetes, y facilita la fabricación de piezas de automoción, electrónica de consumo y componentes de maquinaria industrial.

Color : De color.

Tipos : PA6, PA66, PA6T, PA9T.

Acabado superficial :Rectificado mecánico, grabado ácido/álcali, tecnología de hidrólisis, revestimiento.

Plazo de entrega : 1-5 días.

PEEK

El PEEK (Polieteretercetona) es un plástico semicristalino especial para ingeniería que se caracteriza por su elevada resistencia, alto punto de fusión y bajo coeficiente de fricción. Ofrece una excelente resistencia química y es adecuado para componentes estructurales aeroespaciales, piezas de alta temperatura y dispositivos médicos como endoscopios y mangos.

Color : Beige, negro.

Tipos : CF-PEEK, GF-PEEK, PEEK con rellenos de negro de carbón/cerámica/PTFE/grafito.

Acabado superficial :Chorro de arena, pulido, revestimiento metálico, revestimiento polimérico.

Plazo de entrega : 1-5 días.

Acabados superficiales para rectificado interior

En primer lugar, los procesos de rectificado interior y exterior consiguen dimensiones y formas extremadamente precisas para los componentes. Posteriormente, las tecnologías de acabado superficial mejoran su resistencia al desgaste y a la corrosión, logrando en última instancia una combinación de alta precisión y alto rendimiento.

Acabado mecanizado

El prototipo procesado por la máquina herramienta conserva huellas del mecanizado de la herramienta.

Anodizado

El anodizado mejora la resistencia a la corrosión y al desgaste de los metales y permite colorearlos y recubrirlos. Es adecuado para metales como el aluminio, el magnesio y el titanio.

Polaco

El pulido mejora el acabado superficial y el aspecto estético, y es adecuado para materiales como metales, cerámica, plásticos y PMMA.

Chorro de arena

El arenado consiste en propulsar material abrasivo a alta presión o mecánicamente sobre una pieza de trabajo para conseguir un acabado limpio, rugoso y mate.

Acabado cepillado

El acabado cepillado crea un patrón texturizado en las superficies metálicas, realzando el atractivo estético. Adecuado para aluminio, cobre, acero inoxidable y otros materiales.

Recubrimiento en polvo

El recubrimiento en polvo se aplica a la superficie de la pieza mediante adhesión electrostática y, a continuación, se cura a altas temperaturas para formar un recubrimiento denso que mejora la resistencia a la corrosión de las superficies metálicas y plásticas.

Acabado galvánico

El chapado metálico se deposita sobre las superficies de los materiales mediante procesos electrolíticos para mejorar la resistencia a la corrosión y al desgaste. Esta técnica es adecuada para metales y determinados plásticos.

Óxido negro

El revestimiento de óxido negro se forma en las superficies metálicas mediante oxidación química, lo que ofrece un bajo coste, un proceso sencillo y una reducción de la reflexión de la luz.

Electropulido

Elimina las protuberancias microscópicas de las superficies metálicas mediante disolución anódica electroquímica, creando una superficie lisa y densa, libre de tensiones residuales y altamente resistente a la corrosión. Capaz de procesar metales complejos y materiales conductores.

Alodine

Forma una capa protectora sobre las superficies mediante conversión química, mejorando la resistencia a la corrosión y la adherencia. Respetuoso con el medio ambiente y de excelente conductividad, adecuado para aleaciones de aluminio y magnesio.

Tratamiento térmico

Al alterar la microestructura interna de los materiales metálicos mediante calentamiento, este proceso mejora la dureza, la resistencia, la tenacidad y la resistencia al desgaste. Es adecuado para metales como el acero, las aleaciones de aluminio, las aleaciones de cobre y las aleaciones de titanio.

Rectificado interior

| Grado de precisión | Conforme a la norma GB/T 1800.1-2009, incluido el grado de precisión (IT5-IT7), el grado de precisión media (IT8-IT10) y el grado basto (IT11-IT13). |

|---|---|

| Redondez | ≤0,001 mm (grado de precisión), ≤0,005 mm (grado de precisión media) |

| Cilindricidad | ≤0,002 mm/m (grado de precisión) |

| Rugosidad superficial | Ra 0,025μm (rectificado espejo) ~ Ra 3,2μm (rectificado basto). |

| Diámetro máximo de mecanizado | ≤500mm (exterior) / ≤300mm (interior) |

| Longitud máxima de mecanizado | ≤2000mm |

| Diámetro mínimo de mecanizado | ≥0,5 mm (exterior) / ≥2 mm (interior) |

| Ciclo medio de entrega | 5-7 días para piezas de precisión, 3-5 días para piezas normales |

| Índice de capacidad de proceso | CPK≥1.33 (dimensiones clave) |

Guía del rectificado interior

Recomendaciones para la selección de muelas abrasivas

| Material de la pieza | Abrasivo recomendado | Características |

|---|---|---|

| Acero al carbono, acero aleado | Corindón blanco | Alta dureza, baja generación de calor, adecuada para el rectificado de precisión |

| Acero inoxidable/aleación de titanio | Nitruro de boro cúbico | Buena estabilidad térmica, la resistencia al desgaste es 100 veces superior a la del corindón |

| Aleación de aluminio/latón | Carburo de silicio verde | Gran nitidez, evita el atasco de virutas |

| Cerámica/vidrio | Diamante | Abrasivo superduro, adecuado para materiales duros y quebradizos |

|

Rectificado basto (Ra 1,6-3,2μm): Tamaño de grano 24#-60#, muela abrasiva de grado blando (G-J). Rectificado de precisión (Ra 0,4-0,8μm): Tamaño de grano 80#-120#, muela abrasiva de grado medio (K-M). Rectificado de superprecisión (Ra≤0,2μm): Tamaño de grano 150#-240#, muela de grado duro (N-P). |

||

Parámetros de procesamiento para materiales de piezas comunes

| Material | Velocidad de la muela (m/s) | Velocidad de avance (mm/min) | Profundidad de rectificado (mm) | Método de refrigeración |

|---|---|---|---|---|

| 45# acero | 30 - 35 | 100 - 150 | 0.05 - 0.1 | Pulverización de emulsión a alta presión |

| Acero inoxidable 304 | 25 - 30 | 80 - 120 | 0.03 - 0.08 | Extrema - fluido de corte a presión + refrigeración interna |

| Aleación de aluminio 7075 | 20 - 25 | 150 - 200 | 0.1 - 0.2 | Refrigeración por pulverización de queroseno |

| Material no metálico | Tipo de muela | Velocidad de avance (mm/min) | Rugosidad superficial Objetivo |

|---|---|---|---|

| POM | Muela de resina de poro atmosférico | 60 - 100 | Ra 0,8μm |

| PEEK | Muela de CBN | 40 - 60 | Ra 0,4μm |

| PRFV | Muela de silicio carbonizado | 80 - 120 | Ra 1,6μm |

Ventajas del rectificado interior

Mecanizado de alta precisión

El rectificado interior y exterior alcanza precisiones dimensionales de ±0,001 mm y tolerancias de redondez ≤0,0005 mm, por lo que resulta ideal para componentes con estrictos requisitos geométricos y dimensionales, como ejes de motores aeroespaciales y núcleos de válvulas hidráulicas.Calidad de superficie superior

Mediante procesos de rectificado de precisión, la rugosidad de la superficie puede llegar a ser inferior a Ra0,04μm, con un rectificado de ultraprecisión que consigue acabados de espejo tan finos como Ra0,01μm. Esto cumple los exigentes estándares para componentes ópticos, cavidades de moldes y otras aplicaciones de alta calidad superficial.Amplia compatibilidad de materiales

El proceso admite una amplia gama de materiales, incluidos metales (por ejemplo, acero inoxidable, aleaciones de titanio, acero endurecido), no metales (por ejemplo, cerámica, vidrio, plásticos técnicos) y materiales compuestos, que abarcan propiedades duras, quebradizas y blandas.Alta eficacia

Las rectificadoras interiores y exteriores CNC permiten un mecanizado continuo y estable. Combinadas con tecnologías de rectificado de alta velocidad (por ejemplo, muelas CBN), aumentan considerablemente la productividad y acortan los tiempos de ciclo.Flexibilidad del proceso

El método integra el rectificado de desbaste, semiacabado, acabado y ultraacabado en una única configuración. Los parámetros de rectificado (por ejemplo, avance, velocidad de la muela) pueden ajustarse con flexibilidad para adaptarse a lotes de distintos tamaños y a la complejidad de las piezas.

Campos de aplicación del rectificado interior

1.Aeroespacial

Componentes típicos: Ejes de turbina, palas de motor, puntales del tren de aterrizaje, ejes de precisión del sistema de navegación.

Requisitos: Soporta altas temperaturas, presiones y velocidades de rotación, exigiendo una excepcional resistencia del material, resistencia al desgaste y precisión dimensional.

2.Fabricación de automóviles

Componentes típicos: Cigüeñales, árboles de levas, engranajes de transmisión, bloques de cilindros hidráulicos, bujes del sistema de dirección.

Requisitos: Producción de gran volumen que equilibra la eficacia y la calidad de la superficie para garantizar la durabilidad y la fiabilidad.

3.Fabricación de moldes y matrices

Componentes típicos: Núcleos/cavidades de moldes de plástico, postes/casquillos guía de matrices de estampación, orificios de moldes de fundición a presión.

Requisitos: Exige alta precisión y baja rugosidad superficial para reducir el desgaste del molde y mejorar la calidad de conformado del producto.

4.Productos sanitarios

Componentes típicos: Articulaciones artificiales (cadera/rodilla), instrumentos quirúrgicos (brocas, fresas), taladros para implantes.

Requisitos: Debe cumplir las normas de biocompatibilidad, resistencia a la corrosión y ultraprecisión para garantizar la seguridad y la longevidad.