はじめにセンタレス研削加工はなぜ現代製造業の中核工程となったのか?

航空宇宙、自動車製造、医療機器などの高精度分野では、ワークの表面品質と寸法が重要です。 公差 は製品の性能に直接影響します。従来のセンター研削では、センターまたはチャックを使用して工作物をクランプする必要があり、クランプ効率の低下や剛性不足などの問題がありました。 センターレス研削しかし、センタレス位置決め、連続加工、高剛性対応という特徴から、大量精密加工に適したソリューションとして台頭してきた。業界データによると、センタレス研削を利用した自動車部品生産ラインは、従来の方法よりも40%の効率向上を達成しており、真円度誤差は0.002mm以内に抑えられている。

センタレス研削加工の原理

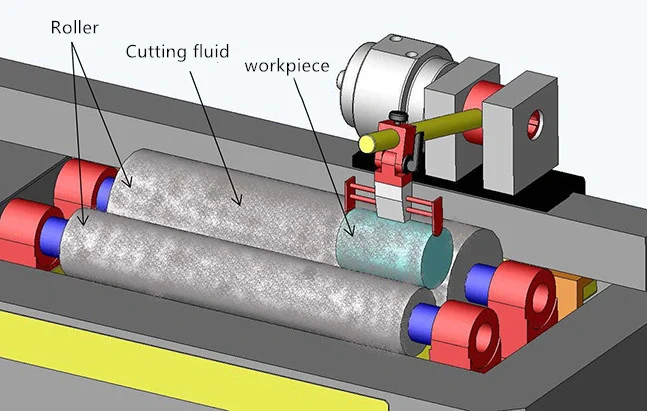

センタレス研削の中核部品と動作メカニズム

センタレス研削は、研削砥石、ガイド砥石、サポートプレートの3つの中核部品によって加工を実現する:

砥石:高速回転(線速60~140m/s)し、材料除去を行う。砥粒の選択は表面品質に直接影響する(粗い砥粒は迅速なストック除去に、細かい砥粒は鏡面仕上げに)。.

ガイド・ホイール:低速回転(5-300rpm)し、ゴム系接着剤で摩擦を与え、ワークを回転させる。軸が1°~5°傾き、軸送りが可能。

サポートプレート:特に細身のシャフト部品に適しています。

モーション・シナジー:ガイドホイールはワークを回転させ、砥石はより高速で表面を切削し、サポートプレートは半径方向の振れを制限し、動的平衡システムを形成します。例えば、油圧バルブステムを加工する場合、ガイドホイールの傾斜角度を0.5°に正確に制御することで、0.001mmの軸方向寸法精度を実現します。

センタレス研削の加工分類と用途

スルーフィード研削:

砥石とガイドホイールの隙間をワークが連続的に通過します。研削対象 円筒部品 ピストンピンやシャフトなど)。ある自動車メーカーは、このプロセスをトランスミッションシャフトに採用し、1ピースの加工時間を8秒に短縮し、年間生産能力を120万ユニット増加させた。

インフィード研削:

ガイドホイールは砥石軸と平行です。工作物を半径方向に位置決めした後、局部研削を行う。この方法は、段付きシャフトや不規則な形状の部品(ギアシャフト、カムシャフトなど)に適しています。新しいエネルギーを加工する場合 自動車用モーターシャフトインフィードプロセスでは、ベアリングシートの真円度≤0.0015mmとシャフトの延長テーパー≤0.003mmを同時に制御する。

面送り研削:

ガイドホイールの軸方向移動により面加工を実現し、フランジ付きスリーブタイプの部品によく使用される。

センタレス研削加工の歴史的変遷

1853: シュライヒャー を開発した。 センタレス研削盤 針加工用。

1915: ハイム は、ワークテーブルプレートと調整ホイールを導入し、加工精度と応用範囲を大幅に向上させた。

1960年代~1970年代ロウのチームは、次のような理論的基礎を築いた。 振動 解析と真円度最適化の研究。

最新の技術的強化

高剛性マシン設計:静圧ガイドとリニアモータードライブの採用により、第一共振周波数を500Hzまで高め、強制振動を効果的に抑制。

動的安定性制御:FFTとウェーブレット解析によるアコースティックエミッション信号のリアルタイムモニタリングにより、表面粗さ(Rz)、円筒度、真円度誤差を相関させる。

センタレス研削加工の利点

生産効率の大幅な向上

連続加工:クランプ-加工-アンクランプのサイクルをなくす。スルーフィードセンタレス研削盤を導入したベアリングメーカーは、1日の単一ライン生産量を5,000個から12,000個に増やした。

マルチホイール統合:ハイエンドモデルは、粗研削と仕上げ研削を同時に行えるデュアルホイールシステムを搭載しています。例えば、日本のNANOFACTOR NVG-200A立形研削盤は、1回のセットアップでRa0.01μmの鏡面仕上げを実現します。

自動ローディング/アンローディング:統合されたカンチレバーホッパーとロボットアームにより、切り替え時間が2秒に短縮され、インダストリー4.0の要件を満たします。

優れた精密制御

真円度エラーコントロール:ガイドホイールの傾きと砥石のドレッシングパラメーターを最適化することで、従来の真円度誤差0.005mmを0.002mm以下に低減。

表面品質の向上:細目砥石(例:#2000砥石)と灯油の組み合わせ 冷却剤 Ra0.05μmの超平滑面を実現し、半導体装置部品の厳しい要求を満たす。

熱変形抑制:天然御影石ベッドと水冷スピンドルの採用により、加工部の温度変化を±0.5℃以内に抑え、研削中の金属棒の熱変形による寸法ズレを効果的に防止。

費用対効果の大幅な最適化

クランプコストの削減:センターとチャックのような治具を排除することで、60%のクランプコストが削減されます。

砥石寿命の延長:二重支持構造の砥石ヘッドが振動を低減し、砥石消費量を35%減少させます。

欠陥率コントロール:自動検査システムが加工パラメータをリアルタイムで監視し、不良率を2%から0.3%以下に低減。

センタレス研削加工の産業用途

自動車産業

エンジン・クランクシャフト:プランジタイプのセンタレス研削を採用し、メインジャーナルとコンロッドジャーナルの同軸度≤0.005mmを確保。

ドライブシャフト:スルーフィード研削は、0.02mmの直線性制御を実現し、新エネルギー車の8000rpmの高速要求に対応。

油圧バルブボディ:フェースフィード研削は、シール面の平坦度≤0.003mmを保証し、90%による漏れ率を低減します。

航空宇宙

ターボシャフト:ダイヤモンド砥石と低温冷却システムにより、HRC65の高硬度超硬合金材料でRa0.1μmの表面品質を実現。

燃料噴射装置:マイクロオリフィス(Φ0.2mm)を専用センタレスグラインダで加工し、流量偏差を±1%以内にコントロール。

医療機器

生体適合材料

人工関節センターレス研削により、チタン合金製大腿骨頭の真球度0.001mm制御が達成された。 ISO 13485 医療基準。

外科用器具:細粒砥石で研磨されたステンレス製ハンドルは、表面粗さグレードAを達成し、細菌付着リスクを低減。

センタレス研削加工における課題と解決策

一般的な欠陥とその根本原因

楕円率誤差:ガイドホイールの傾斜角度が大きすぎると、ワークのびびりが周期的に発生する。解決策最適化 角度 から1.5度から3度である。

サーフェス・バーン:車輪の直線速度が速すぎるか、冷却が不十分なため。解決策Vc ≤ 120 m/sに制御し、高圧冷却システムを導入する。

寸法変動:サポートプレートの摩耗によるサポートの不安定さ。解決策交換 皿 2000時間ごとにオンライン検出補償を実施する。

インテリジェント・アップグレード・パスウェイ

AIパラメータ最適化:機械学習が過去のデータを分析し、自動的に調整する 研削砥石速度, 送り速度などのパラメーターがある。私たちの ウェルド マシニングセンタは、導入後に40%の加工安定性の向上を達成した。

デジタルシミュレーション技術: バーチャル研削盤モデルを構築することで、加工工程の事前シミュレーションが可能になり、試作サイクルを70%短縮することができます。

アダプティブ・コントロール:力センサとビジョンシステムを統合することで、加工偏差をリアルタイムに補正し、「ワンボタン」で安定した生産を実現。

センタレス研削加工の将来動向

技術的ブレークスルーの方向性

超高速研削:セラミックスや超硬合金などの難削材に適しています。

超精密成形:ロボットジョイントの複雑な要求に対応するため、成形砥石ドレッシング技術による非円形断面(多角形シャフト、楕円穴など)の直接加工。

グリーン・クーリング・テクノロジー:ナノ流体クーラントの開発により、切削液の消費量を90%削減し、環境汚染を最小限に抑えます。

市場の需要ドライバー

新エネルギー自動車:モーターシャフトや減速機のような部品の精密機械加工の需要が急増し、2025年には120億元に達すると予測される。

5G通信:高周波基板の銅箔に要求されるRa≤0.03μmの表面平坦度は、センタレス研削をミクロンレベルの精度に押し上げる。

半導体装置:ウェーハ搬送シャフトはナノメートルレベルの清浄度が要求され、超清浄研削盤の開発に拍車をかけています。

結論センタレス研削加工-精密加工に不可欠なエンジン

従来の機械加工からスマート工場へ、 心なし研削 効率性、精密性、柔軟性によって、製造業をより高いレベルへと押し上げる。材料科学、人工知能、グリーン・テクノロジーの融合が深まるにつれ、この古典的なプロセスは自らを活性化させ、世界的な産業高度化の中核的な勢いをもたらすだろう。メーカーにとって、センタレス研削技術の習得は競争力強化の鍵である。