CNC(Computer Numerical Control)マシニングは、コンピュータープログラムを使って工作機械を制御し、金属やプラスチック部品を自動的に切削する高精度製造プロセスである。その核となる利点は、高精度、高効率、高い再現性にある。

以下は、以下の標準的な実行ステップの詳細な紹介である。 CNC加工完全ガイド:

製品デザインと3Dモデリング(デザインとCADモデリング)

プロ仕様の3次元部品モデルを設計 CAD ソフトウェア(例. ソリッドワークス, オートデスクあるいは キャティア);

重要な寸法、公差、ねじ仕様、面取り、はめあい要件を定義する;

以下のような標準フォーマットでファイルをエクスポートします。 .ステップ, .IGES, または.ディーエックスエフ;

工程の安定性を確保するため、設計時に加工許容値を組み込む。

目的エンジニアリングに準拠した3Dモデルを生成し、プログラミングとプロセスプランニングのための正確なデータを提供します。

プロセスプランニングとCAMプログラミング

CADモデルを CAM ソフトウェア(例:Mastercam、Fusion 360、UG NX);

工作機械の種類を選択する(例. 3軸, 4軸あるいは 5軸 CNCマシン);

切削工具、回転速度(RPM)、送り速度、切削深さを設定する;

干渉や衝突を防ぐために、ツールパスをシミュレートします;

出力 Gコード そして Mコード-機械が認識できる制御命令。

目的設計図面を実行可能な加工プログラムに変換し、正確で効率的な加工を行う。

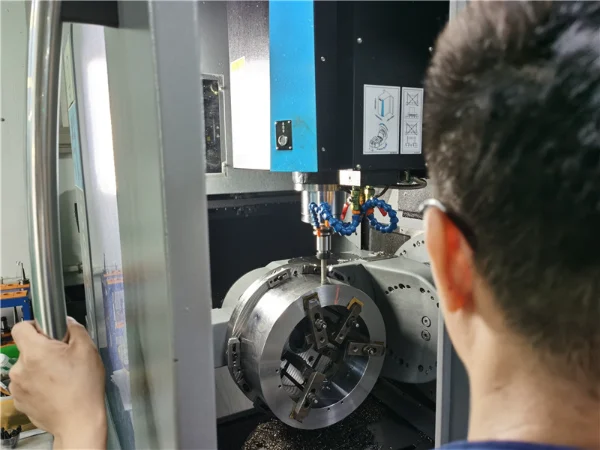

機械のセットアップとワークの取り付け

適切な工具(フライスカッター、ドリル、タップなど)と治具(バイス、マグネットチャック、ジグなど)を選ぶ;

安定した位置決めを維持するため、ワークピースを作業台にしっかりと取り付けてください;

工具長、工具設定点を校正し、ワーク座標原点を設定する;

機械の状態(クーラント、潤滑油、空気圧、電源、安全装置)を点検する。

目的クランプエラーや装置の故障による寸法の狂いを防ぐため、装置が最適な状態にあることを確認する。

ドライラン&シミュレーション

ツールパスを検証するためにドライランを実行します;

CAMシミュレーションまたは機械制御システムを使用して加工プロセスをシミュレートする;

プログラムエラー、ツールの衝突、パスの境界違反をチェックする;

寸法と表面品質を検証するために、重要な加工領域でテストカットを実施する。

目的工具の衝突や材料の無駄を防ぎ、プログラムの安全性と信頼性を確保する。

粗加工

より大きな送り速度と切削深さを使用して、ブランクから余分な材料を迅速に除去します;

効率を高めるため、耐摩耗性の工具(超硬工具など)を使用する;

その後の半仕上げ作業のために若干の引当金を残す;

加工中の工具の摩耗やワークの温度変化を監視。

目的部品の大まかな輪郭を素早く確定し、その後の仕上げ作業に安定した土台を提供する。

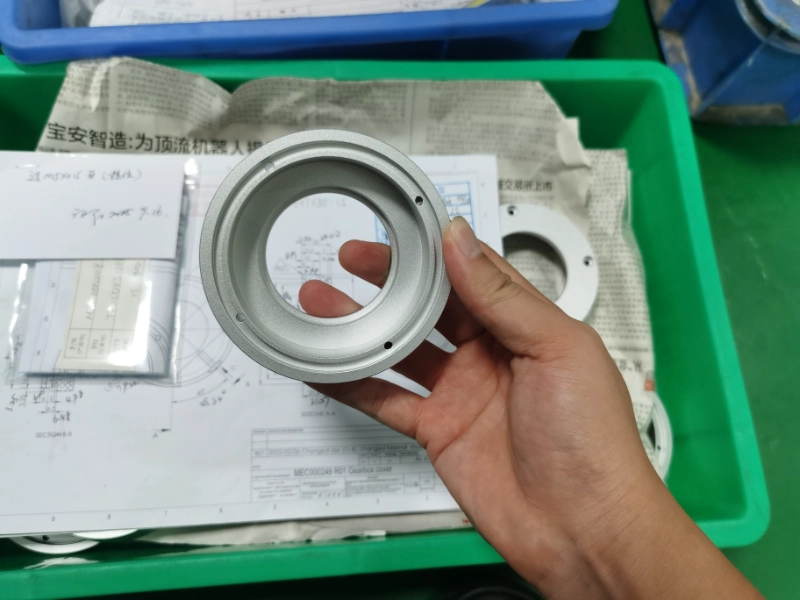

半仕上げと仕上げ

切削パラメータを調整し、高精度工具を使用して寸法を修正する;

重要なサーフェス、嵌合穴、高精度領域の加工に重点を置く;

バリ取りと 面取り 加工終了間際の部品エッジの研磨;

設計仕様内の寸法公差を管理する;

仕上げ加工では通常、送り速度を下げ、切削深さを小さくする;

表面粗さが設計要件を満たしていることを確認する(例:Ra≦0.8μm)。

CNC加工後の部品は、以下の手順でバリ取りを行わなければならない。 ISO 13715 の基準を満たす:

機能面のバリの高さ ≤ 0.05mm

取り付け面にC0.3~C0.5mmの面取りが必要

自動研削は6軸ロボット+ナイロン研削ヘッド(3000rpm)を採用

目的高い寸法精度と滑らかな表面仕上げを実現する。

3 軸、4 軸、5 軸の CNC 加工の違いと推奨される選択

3軸CNC加工:基本的で効率的、単純な構造に適しています。

3軸加工:基本的で効率的、単純な構造に適している

原則:工具はX,Y,Z直線軸に沿って移動し、ワークは静止している。

適用部品:

平面、溝、穴、2D輪郭(インストルメントパネルやブラケットなど)

単純な3Dサーフェス(複数のクランプが必要)

メリット

低コスト:装置がシンプルな構造であるため、メンテナンスと運転コストが低い。

高効率:シンプルな加工パスと高速プログラミングにより、小~中量生産(50~5,000パーツなど)に適しています。

安定した精度:ボールカッターの中心線速度がゼロになる問題は、プロセスの最適化によって緩和することができ、精度が低い金型に適しています。

制限:

複雑なサーフェスの加工ができない。側面加工には複数のクランプが必要で、誤差が生じやすい。

深いキャビティや特殊な形状の穴を加工する場合、効率は著しく低下する。

推奨される用途

予算が限られており、単純な部品を迅速に製造する必要がある企業。

航空宇宙産業や自動車産業における非中核部品(アルミニウム合金製ブラケットなど)の機械加工。

4軸CNC加工:フレキシブルで効率的、多面体部品に適しています。

原則: 3軸加工システムに回転軸(A軸またはB軸)を追加することで、ワークが回転し、工具が複数の角度から加工できるようになります。

適用部品:

円筒形の部品、横穴のある部品(タービン、ウォームギア、プロペラなど);

箱型部品、多面体部品(複数の垂直面を連続して加工する必要がある場合);

メリット

クランプ時間の短縮:1回のクランプで複数のサーフェスを加工できるため、30%-50%の加工効率が向上します。

精度の向上回転軸の正確な位置決めにより、二次的なクランプエラーを回避し、傾斜面や特定の角度を持つ形状に適しています。

コスト管理が可能:設備コストは3軸加工機と同程度だが、加工能力は大幅に向上。

制限:

集中的な使用では、ウォームギア機構は摩耗が激しくなる。

複雑な部品では、回転軸の角度を頻繁に調整する必要があり、プログラミングが複雑になる。

推奨される用途

限られた予算で複雑な曲面を加工する必要がある企業(金型や医薬品など)。

航空宇宙産業における非中核精密部品(靴型やマネキンなど)。

5軸CNC加工:多用途で精密、ハイエンド製造に適しています。

原則:3軸マシニングセンタに2つの回転軸(A/B/C軸のうち2軸)を追加することで、工具を任意の角度でワークにアプローチさせることができる。

適用部品:

複雑な曲面(航空機のブレードやタービンブレードなど);

特殊形状の構造部品(整形外科用インプラントや光学レンズなど);

金型キャビティ部品(1段成形が必要)。

メリット:

1回のクランプで多面加工が可能:干渉、オーバーカット、アンダーカットを回避し、効率を50%以上向上。

超高精度:サブミクロンレベル(±0.001mm)に達し、光学や医療などのハイエンド用途に適している。

幅広い材料に対応:チタン合金やセラミックスなどの硬質材料の加工が可能。

制限事項:

設備コストが高い:3軸マシニングセンタの2~3倍、保守・運用が複雑。

プログラミングの難易度が高い:多軸ツールパス計画、衝突検出、工具軸ベクトル制御が必要。

推奨される用途

航空宇宙、エネルギー、発電などのハイエンド製造業における中核部品の機械加工。

医療や精密機器産業において、極めて高い精度が要求される部品(人工関節など)。

ワイヤー放電加工 (イーディーエム)

CNC加工において、放電加工は高硬度材(HRC50以上)や複雑なキャビティを扱うための重要なプロセスです。また、フライス加工された部品から余分な材料を取り除き、変形を防ぎます:

高速ワイヤー放電加工機

説明高速ワイヤ放電加工機(WEDM-HS)は、モリブデンワイヤを電極として使用し、8~10m/sの速度で往復運動します。火花放電により金属を除去し、シングルカットを実現します。

精度:±0.01mm、表面粗さRa 1.25-2.5μm、一般的な加工ニーズに対応。

加工速度:加工速度は一般的に20~40 mm²/分から100 mm²/分以上、最高260 mm²/分まで向上している。

加工コスト:低コスト、シンプルな構造、手頃な価格で、大量生産、低精度加工に適している。

中型ワイヤー放電加工機

説明中型ワイヤ放電加工機(MS-WEDM)は、高速ワイヤ切断のカテゴリーに属し、複数の切断が可能です。モリブデンワイヤーによる荒加工は高速(8-12 m/s)で行われ、仕上げ加工は低速(1-3 m/s)で行われる。

精度:±0.003mm、表面粗さRa 0.65μm、高速ワイヤーカットよりも高い加工品質を実現。

加工速度:高速ワイヤーカットとほぼ同等で、複数回カットする場合は品質を向上させるため速度を落とす。

加工コスト:コストと効率の適度なバランスで、高速ワイヤーカットの利点を維持しながら、マルチカットにより品質を向上。中精度加工に適している。

スローワイヤー放電加工

説明低速ワイヤ放電加工機(WEDM-LS)は、0.2m/s以下の低速で移動する一方向のワイヤ電極を使用し、放電後に停止します。

精度:±0.001mm、表面粗さRaは最小0.05μm、高い加工品質を実現。加工速度:最大400mm/min、高速ワイヤーカットより遅く、複雑な部品の高品質加工を実現。

加工コスト:使い捨て電極線を使用するため、高コストで高価な設備となる。高精度で複雑な金型加工に適している。

高速ワイヤ放電加工機、低速ワイヤ放電加工機、中速ワイヤ放電加工機の違い:

高速ワイヤー放電加工機

最速の加工速度を提供し、単純な形状、薄肉部品、平坦面、高い表面粗さに適している。

用途迅速な金属切断、低~中精度の金型や部品の製造。納期の厳しい中小規模の生産に適しています。

中型ワイヤー放電加工機

高速ワイヤ放電加工と低速ワイヤ放電加工の中間の速度と精度を提供し、加工時間と表面品質のバランスをとる。

用途機械部品の金型加工、中精度切削加工。大量生産や、精度と効率のバランスが求められる場合に適しています。

スローワイヤー放電加工

加工速度は遅いが、精度と表面品質が高く、熱変形が少ないため、複雑で精密な加工に適している。

用途航空宇宙、医療機器、高級金型製造などの高精度、高表面品質の部品加工。

検査と品質管理

加工後の測定は、専用のツールを使って行われる:

ノギス、マイクロメーター、デプスゲージ(迅速な検査用)

三次元測定機CMM)(高精度寸法検査)

表面粗さ計(Ra値測定)

幾何学的精度チェック(直角度、同心度、平面度など)

検査結果は文書化され、保管される。逸脱が発生した場合は、プロセス・パラメーターが速やかに調整される。

目的各パーツが公差要件と顧客規格を満たしていることを確認する(例、 ISO 2768).

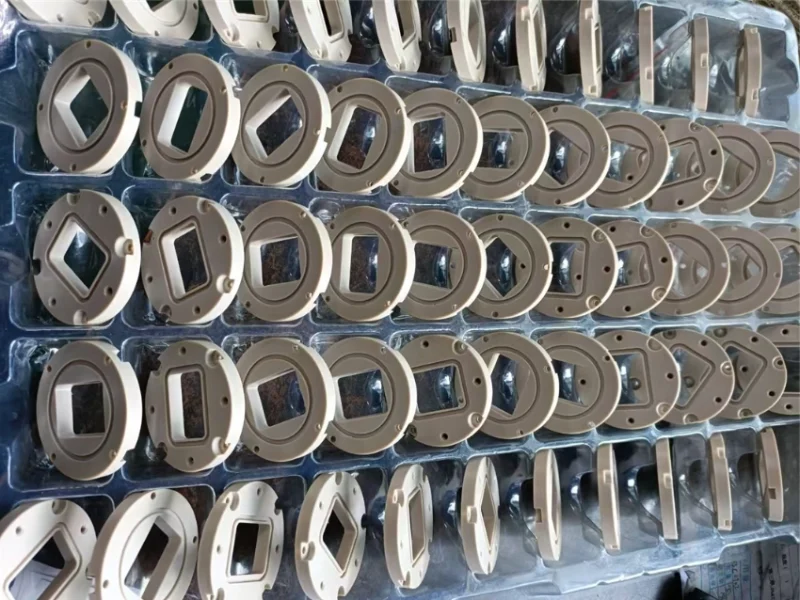

後処理と仕上げ

研削工具の届かない場所のバリを手作業で取り除き、工作物を洗浄する;

必要な表面処理を行う:

研磨, サンドブラスト, アルマイト, 電気めっき, 不動態化等々;

部品番号の刻印、またはレーザー彫刻;

輸送中の損傷を防ぐため、保護梱包すること。

目的製品の外観、耐食性、機能性能を向上させる。

データのフィードバックとプロセスの最適化

加工パラメータ、工具寿命、検査データを保存;

ツールパス、治具設計、切削パラメータを最適化するための経験をまとめる;

標準化されたCNC加工データベースを確立する;

類似部品に対して、再現可能でトレーサブルなプロセスソリューションを提供する。

目的継続的な改善を達成し、生産の一貫性と効率を高める。

CNC加工完全ガイドの概要

CNC加工 は高度に自動化された精密製造技術であり、設計モデリングから検査の最適化まで、すべてのステップが部品の品質と生産効率に直接影響する。

標準化されたプロセス、科学的なプログラミング、厳格な検査を通じて、高精度、安定性、一貫した生産成果を実現しています。CNC機械加工部品を製造する場合は、以下までご連絡ください。 ウェルド 最新の見積もりはこちら。