Характеристики и стратегии выбора для алюминиевых деталей, обрабатываемых на станках с ЧПУ

Алюминиевые детали, обработанные на станках с ЧПУ стали распространенным материалом в прецизионном производстве с ЧПУ благодаря высокому соотношению прочности и веса, коррозионной стойкости и отличной обрабатываемости. При выборе материалов для прецизионных деталей на заказ мы должны следовать логике "соответствия характеристик применению", балансируя между тремя ключевыми факторами: прочностью, стоимостью и сложностью обработки (Обработка на станках с ЧПУ точность).

Сравнение характеристик основных сплавов

Основные параметры для трех типичных сплавов (ASTM B221 стандарт) приведены в таблице ниже:

| Тип сплава | Прочность на разрыв (МПа) | Плотность (г/см³) | Обрабатываемость | Основные области применения |

| 6061-T6 | 290 | 2.70 | Превосходно | Автомобильная промышленность, общее машиностроение |

| 7075-T6 | 572 | 2.81 | Средний | Конструктивные компоненты для аэрокосмической промышленности |

| 2024 | 470 | 2.78 | Хорошо | Высокопрочные разъемы |

Три ключевых фактора при выборе материала:

1. Приоритет прочности: Аэрокосмические приложения требуют 7075-T6Предел прочности на разрыв 572 МПа;

2. Контроль затрат: Переработанный алюминий снижает стоимость сырья на 30%, подходит для автомобильных легких компонентов;

3. Эффективность обработки: 6061 обеспечивает лучшую обрабатываемость по сравнению с 7075, минимизируя износ инструмента и время обработки.

Инженеры должны отдавать предпочтение коррозионностойким сплавам для морской среды и использовать стабильность обработки 6061 для высокоточных компонентов, добиваясь оптимального баланса между характеристиками материала и стоимостью производства.

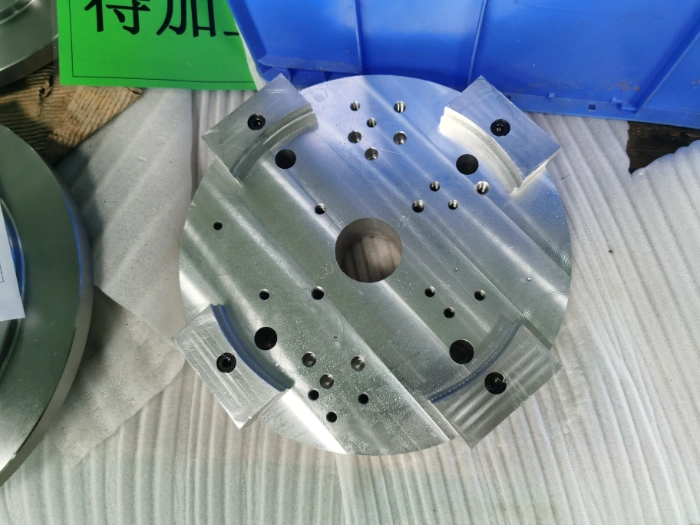

Обработка с ЧПУ Алюминиевые детали: Процессы и технологические инновации

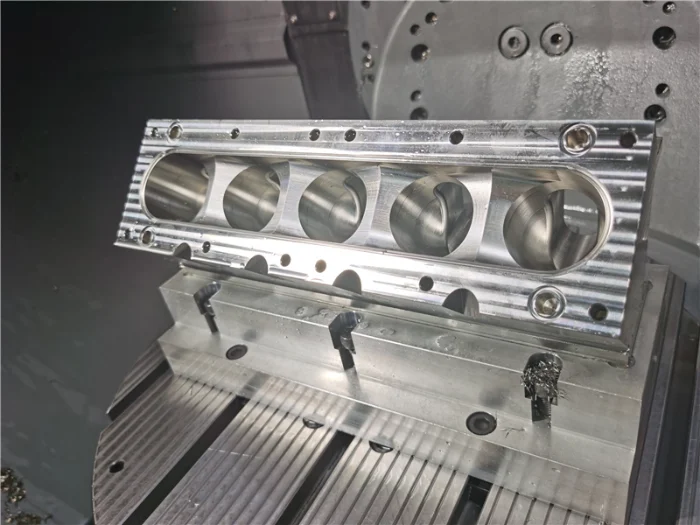

Обработка алюминиевых деталей с ЧПУ и технологические инновации претерпевают глубокие изменения, основанные на трехмерной системе "точность-эффективность-интеллектуальность". В аспекте повышения точности, 5-осевая обработка обеспечивает комплексное формирование сложных поверхностей за счет согласованного перемещения линейных осей X, Y, Z и поворотных осей A, B. Точность позиционирования ±0,003 мм и возможность непрерывного вращения оси C на 360° снижают погрешность зажима на 70% по сравнению с традиционной трехкоординатной обработкой (точность ±0,01 мм). Обработка аэрокосмической продукции 7075 В качестве примера можно привести лонжероны крыла из алюминиевого сплава. Пятиосевое оборудование позволяет выполнять сложные структуры внутренних полостей за одну установку, соблюдая требования к допуску ±0,005 мм. При оснащении высокоскоростным шпинделем со скоростью вращения 24 000 об/мин и PCD-инструментами обрабатывающие центры обеспечивают зеркальную чистоту поверхности с шероховатостью Ra 0,2 мкм, повышая эффективность резания на 40% по сравнению с трехкоординатным оборудованием.

Техническое сравнение: По сравнению с традиционным трехкоординатным оборудованием (точность ±0,01 мм, шпиндель 8000 об/мин) пятикоординатный обрабатывающий центр (точность позиционирования ±0,003 мм, шпиндель 24000 об/мин) обеспечивает на 70% более высокую точность, на 40%-50% большую эффективность и на 60% меньшее количество операций зажима при обработке сложных алюминиевых поверхностей.

Обработка с ЧПУ Алюминиевые компоненты: Применение и практические примеры

Благодаря таким преимуществам, как облегчение материала, высокая точность обработки и высокая технологичность, алюминиевые компоненты с ЧПУ находят применение в таких важных отраслях, как аэрокосмическая промышленность, производство новых энергетических транспортных средств и бытовой электроники.

Аэрокосмический сектор: Интегрированные прорывы в области высокопрочных материалов и пятиосевой обработки

Аэрокосмическая отрасль предъявляет жесткие требования к конструктивным элементам как по прочности (предел прочности на разрыв ≥500 МПа), так и по облегчению (снижение веса ≥20%). В качестве основного материала был выбран алюминиевый сплав 7075-T6, обеспечивающий прочность на растяжение 572 МПа и усталостную прочность 160 МПа. В сочетании с Технология 5-осевой обработкиОн позволяет интегрированно формировать сложные компоненты. Пример из практики: Важнейшие структурные компоненты для C919 и ARJ21 Самолеты, включая панели крыла и лонжероны, производились монолитным способом. фрезерование вместо традиционных методов сборки. Этот подход позволил снизить вес детали на 30% при сохранении допусков на обработку в пределах ±0,02 мм. Эта область также расширяет границы технологического процесса благодаря обработке глубоких отверстий в титано-алюминиевых композитах (отношение диаметра к глубине >10). Использование сверл с внутренним охлаждением (давление 8 МПа) и G83 циклы пек-бурения обеспечивает шероховатость поверхности стенок отверстия Ra≤1,6 мкм.

Сектор новых энергетических транспортных средств: Синергетическая оптимизация структурной безопасности и прецизионной обработки

Несущие компоненты, такие как корпуса аккумуляторов и детали двигателей в новых энергетических транспортных средствах, должны сохранять стабильность конструкции в условиях вибрации. Переработанные алюминиевые сплавы, обладающие прочностью на растяжение 310 МПа и удлинением 12%, стали основным материалом. При обработке используются высокоскоростные шпиндели (24 000 об/мин) с одновременным 5-осевым фрезерованием для достижения Зеркальная отделка Обработка Т-образных пазов (Ra 0,4 мкм) на лотках для батарей. Микроканальный дизайн конструкции дополнительно повышает теплопроводность корпуса на 15%. Эффективность обработки легких автомобильных компонентов (например, основы Al-6061 T6) увеличивается в три раза по сравнению с традиционными методами. После внедрения этой технологии один из автопроизводителей добился снижения веса алюминиевых компонентов на 45 кг на автомобиль, увеличив запас хода на 8%.

Сектор бытовой электроники: Индивидуальная интеграция обработки поверхности и гибкого производства

Спрос на эстетическое качество и быструю итерацию в потребительской электронике способствует широкому распространению алюминиевый сплав 6063. Его превосходный анодирование Характеристики (равномерность толщины пленки ±5%) позволяют выполнять различные виды отделки, такие как матовая и глянцевая. Модульные гибкие производственные линии позволяют создавать небольшие партии продукции. В примере компании 3C показано, что время переналадки производственной линии сократилось до 10 минут, при этом поддерживается более 10 типов продукции, включая средние рамки для смартфонов (допуск ±0,01 мм) и "умных" носимых корпусов (ультратонкие стенки 0,3 мм). Циклы поставки мелких партий сократились с 15 до 3 дней.

Краткое описание примера: 3 ключевых элемента

Аэрокосмическая промышленность: 7075-T6 (572 МПа) + пятиосевая интегрированная формовка (снижение веса 30%)

Новые энергетические транспортные средства: Переработанный алюминиевый сплав (310 МПа) + высокоскоростная фрезеровка 24 000 об/мин (Ra 0,4 мкм)

Потребительская электроника: 6063 (Совместимость с анодированием) + гибкая производственная линия (смена инструмента за 10 минут)

Контроль качества алюминиевых деталей, обрабатываемых на станках с ЧПУ, и международная система стандартов

Международная система стандартов толерантности

Сайт ISO 2768 Серия служит основной системой допусков для алюминиевых деталей, обрабатываемых на станках с ЧПУ. В издании 2025 года дополнительно уточнены неуказанные спецификации допусков, которые подразделяются на ISO 2768-1 (линейные/угловые размеры) и ISO 2768-2 (геометрические допуски). Допуски линейных размеров подразделяются на три класса: f (тонкий), m (средний) и c (грубый), каждый из которых имеет свои типичные области применения: В аэрокосмической отрасли повсеместно применяются допуски f-класса из-за требований к безопасности конструкции; в общем машиностроении в основном используется m-класс для баланса между точностью и стоимостью; c-класс подходит для сценариев с более низкими требованиями к посадке, например, для тяжелого оборудования. Числовые значения допусков на линейные размеры (диапазон 0,5-30 мм) приведены в таблице ниже:

| Класс точности | Диапазон размеров(mm) | Допустимый допуск(±мм) |

| f(Precision) | 0.5 – 3 | 0.05 |

| 3 – 6 | 0.05 | |

| 6 – 30 | 0.1 | |

| m(Medium) | 0.5 – 3 | 0.1 |

| 3 – 6 | 0.1 | |

| 6 – 30 | 0.2 | |

| c(грубый) | 0.5 – 3 | 0.2 |

| 3 – 6 | 0.3 | |

| 6 – 30 | 0.5 |

Технология высокоточного контроля

Допуски размеров алюминиевых деталей, обрабатываемых на станках с ЧПУ, зависят от современного контрольного оборудования:

Лазерные интерферометры используют лазерные стандарты длины волны для достижения калибровки точности позиционирования ±0,5 мкм, эффективно количественно определяя ошибки позиционирования станка (обычно требуется ≤ ±0,005 мм);

Координатно-измерительные машины (КИМ) используют контактные или оптические датчики для проведения полноразмерного контроля сложных поверхностей и труднодоступных мест, контролируя погрешности повторяемости до ±0,002 мм. Это отвечает требованиям проверки геометрических допусков для прецизионных компонентов, таких как лопатки аэрокосмических двигателей. Протоколы проверки должны охватывать точность позиционирования, точность повторного позиционирования (≤ ±0,003 мм) и испытания на термическую стабильность для обеспечения долговременной стабильности обработки.

Интеллектуальные решения для управления технологическими процессами

При управлении процессами компенсация ошибок достигается за счет оптимизации аппаратного обеспечения в сочетании с интеллектуальными алгоритмами:

Система компенсации тепловой деформации динамически корректирует структурную деформацию машины на основе данных температурных датчиков в реальном времени, снижая погрешности на 40% после внедрения на обрабатывающий центр;

Технология инспекции с помощью искусственного интеллекта выявляет дефекты поверхности с помощью алгоритмов глубокого обучения с временем отклика всего 0,5 секунды и коэффициентом обнаружения 99,9%.

Стандарт - Интеграция процессов Ключевые моменты: При 5-осевой обработке достигается точность позиционирования в пределах ±0,005 мм благодаря компенсации ошибок (тепловая деформация, износ инструмента) в реальном времени и высокоточному определению в замкнутом контуре, что соответствует требованиям аэрокосмической отрасли. Допуски класса F. Для общего оборудования, требующего Допуски класса MОптимизированные параметры резания (скорость подачи 500-1000 мм/мин) обеспечивают баланс между эффективностью и точностью.

Разница между обработанной на станке алюминиевой частью и стальной частью

При выборе материалов для ЧПУ алюминиевые сплавы доминируют в легких и высокоточных приложениях благодаря малому весу, обрабатываемости и коррозионной стойкости. Легированные стали остаются незаменимыми в экстремальных условиях благодаря высокой прочности и жаростойкости. Эта дифференциация обусловлена соответствием свойств материала требованиям обработки.

Сравнение характеристик обработки с ЧПУ: Алюминиевый сплав против легированной стали

Основные преимущества алюминиевого сплава при обработке на станках с ЧПУ заключаются в двух аспектах: обрабатываемость материала и функциональная адаптивность. При плотности всего 2,7-2,8 г/см³ (примерно одна треть от плотности стали) усилия обработки значительно снижаются. Скорость износа инструмента замедляется при использовании 40%-60% по сравнению с обработкой легированной стали. В сочетании с отличными свойствами стружкоотделения это позволяет повысить эффективность обработки в 2-3 раза по сравнению с легированной сталью. Одновременно естественное окисление алюминиевых сплавов образует защитный слой Al₂O₃ (толщиной около 0,1 мкм), обеспечивающий превосходную коррозионную стойкость по сравнению с необработанной легированной сталью, особенно в условиях влажной или морской среды. Кроме того, высокая удельная прочность (например, 7075-T6 имеет прочность 572 МПа при плотности всего 2,81 г/см³) и возможность переработки 100% (потребление энергии при переработке составляет всего 5% первичного алюминия) еще больше усиливают преимущества применения этого материала.

Ограничения алюминиевых сплавов: Их твердость обычно падает ниже 150 HB (около 95 HB для 6061-T6), а температура плавления составляет всего 660°C. Коэффициент теплового расширения (23,1 × 10-⁶/°C) превышает коэффициент теплового расширения стали более чем в два раза, что делает их непригодными для применения в условиях сильных ударов (например, в шестернях тяжелого оборудования), в условиях длительного воздействия высоких температур (например, в камерах сгорания двигателей) или при экстремальных нагрузках.

Легированные стали заполняют пробел в применении прецизионных деталей из алюминиевых сплавов благодаря своим превосходным механическим свойствам. Их прочность на растяжение при комнатной температуре может превышать 1000 МПа (например, 4140 легированная сталь), с температурой плавления около 1400°C. В сочетании с процессами закалки и отпуска они могут достигать твердости выше HRC 50что делает их пригодными для изготовления таких ответственных деталей, как зубчатые колеса и пресс-формы, подвергающиеся переменным нагрузкам. Однако их высокая плотность (7,85 г/см³) увеличивает силы резания при обработке, сокращая срок службы инструмента на 30%-50%. Для повышения коррозионной стойкости требуется дополнительная обработка поверхности (например, цинкование или хромирование), в результате чего общие затраты на обработку на 20%-40% выше, чем у алюминиевых сплавов.

Сегментация приложений и синергетический эффект

Алюминиевые сплавы и легированные стали имеют разные сценарии применения. Алюминиевые сплавы доминируют в аэрокосмической отрасли (детали крыльев, шасси), автомобилестроении (детали шасси, корпуса двигателей) и бытовой электронике (корпуса ноутбуков, радиаторы) благодаря сбалансированному соотношению веса и точности, эффективности. Например, Airbus A350 В фюзеляже использованы алюминиевые сплавы 2024 и 7075, что позволило снизить вес на 15% при сохранении структурной целостности. Сайт Tesla Корпус аккумулятора Model 3 раскрыт 6061-T6 алюминиевого сплава, где обработка с ЧПУ повышает точность конструкции до ±0,02 мм.

Легированные стали предназначены для высокопрочных, износостойких и высокотемпературных применений, таких как тяжелое машиностроение (редукторы экскаваторов), производство пресс-форм (инструментальная сталь D2 для холодной обработки) и энергетическое оборудование (лопатки турбин). Типичные примеры включают: W18Cr4V Фрезы из быстрорежущей стали достигают твердости HRC 62-65, обеспечивая более чем 10-кратный срок службы по сравнению с инструментами из алюминиевого сплава.

Распространенные алюминиевые материалы для обработки на станках с ЧПУ: Классификация и свойства

Алюминиевые сплавы образуют разнообразные системы благодаря управлению легирующими элементами. Следующие шесть репрезентативных сплавов охватывают более 90% областей применения обработки с ЧПУ:

| Марка алюминиевого сплава | Основные легирующие элементы | Основные свойства | Типичные сценарии применения |

| 2024 - T3 | Cu (3,8% - 4,9%) | Прочность на разрыв 440 МПа, отличная усталостная прочность (145 МПа@10⁷ циклов), хорошая обрабатываемость | Обшивка фюзеляжа самолета, стрингеры крыла, кабина ракеты |

| 5052 - H32 | Mg (2.2% - 2.8%) | Плотность 2,68 г/см³, удлинение 15%, устойчивость к коррозии в морской воде (отсутствие красной ржавчины после 5000 часов испытания соляным туманом) | Палубы судов, топливные баки, сварные элементы конструкций |

| 6061 - T6 | Mg (0,8% - 1,2%), Si (0,4% - 0,8%) | Предел текучести 276 МПа, анодируемый, теплопроводность 167 Вт/(м-К) | Велосипедные рамы, автомобильные колеса, электронные радиаторы |

| 6063 - T5 | Mg (0,45% - 0,9%), Si (0,2% - 0,6%) | Удлинение после разрушения 8%, легкое экструзионное формование, шероховатость поверхности Ra 1,6 мкм | Архитектурные дверные и оконные профили, мебельные рамы, корпуса светодиодных ламп |

| 7075 - T651 | Zn (5.1% - 6.1%), Mg (2.1% - 2.9%) | Твердость 150 HB, модуль упругости 71 ГПа, вязкость разрушения при плоской деформации 29 МПа-м^(1/2) | Лопатки для аэродинамических двигателей, рычаги подвески гоночных автомобилей, высокоточные пресс-формы |

| 6082 - T6 | Si (0,7% - 1,3%), Mg (0,6% - 1,0%) | Прочность близка к 6061, 15% более высокая скорость резки, эффективность сварочного шва 85% | Конструктивные детали строительной техники, автомобильные карданные валы, шарниры роботов |

Эти сплавы достигают целевых характеристик благодаря оптимизированному составу: серия 2000 повышает прочность за счет меди, серия 7000 расширяет пределы прочности, используя систему цинк-магний-медь, а серия 6000 балансирует между обрабатываемостью и коррозионной стойкостью за счет магниево-кремниевых фаз. Вместе они образуют фундаментальную библиотеку материалов для обработки на станках с ЧПУ.

Стратегия выбора: Определите приоритеты требований к силе (7075 > 2024 > 6082 ≈ 6061 > 5052 > 6063), затем интегрировать коррозионную стойкость (5052 > 6063 > 6061 > 2024 > 7075) и стоимость обработки (6063 < 6061 < 5052 < 6082 < 2024 < 7075) для принятия комплексного решения.

Ниже перечислены материалы для стальных деталей CNC, обычно используемые в нашей компании. обрабатывающий центр weldo а также соответствующие характеристики и сравнительную информацию по применению:

| Международный стандарт (ASTM) | Основные легирующие элементы | Основные свойства | Типовые применения |

| 5140 | Cr (0,8-1,1%) | Прочность на разрыв 980 МПа, твердость HRC28-32, хорошая прокаливаемость | Приводные валы, шестерни, болты |

| 4140 | Cr (0,9-1,2%), Mo (0,15-0,25%) | Прочность на разрыв 1080 МПа, твердость HRC30-35, высокая прочность и усталостная прочность. | Автомобильные полуоси, болты для ветряных электростанций, трубы для нефтяных буровых установок |

| 8620H | Ni (0,4-0,7%), Cr (0,4-0,6%), Mn (0,7-0,9%) | Твердость поверхности HRC58-62, закаленная в корпусе, хорошая вязкость сердцевины | Автомобильные трансмиссионные шестерни, редукторные шестерни |

| 4130 | Cr (0,8-1,1%), Mo (0,15-0,25%) | Прочность на разрыв 850 МПа, твердость HRC25-30, отличная свариваемость | Конструкционные компоненты для аэрокосмической промышленности, гидравлические трубы, велосипедные рамы |

| 4041 | Cr (0,7-0,9%), Mo (0,2-0,3%) | Прочность на разрыв 1100 МПа, твердость HRC32-38, хорошая ударопрочность | Приводные валы для тяжелых условий эксплуатации, шпиндели для станков, детали горного оборудования |

| H13 | Cr (4,75-5,5%), Mo (1,1-1,75%), V (0,8-1,2%) | Ударная вязкость ≥30 Дж/см², высокая термическая прочность | Формы для горячей ковки, формы для литья под давлением |

Заключение

Благодаря точному согласованию свойств материала с требованиями к обработке алюминиевые сплавы продолжают расширять сферу применения в обработке с ЧПУ, в то время как легированные стали сохраняют свои ключевые позиции в высокопрочных сценариях, где они остаются незаменимыми. Вместе они образуют два столпа современных производственных материалов. Если вы хотите создать свои собственные алюминиевые детали с ЧПУ, нажмите, чтобы связаться с нами. Вельдо профессиональная служба поддержки клиентов для получения последней цены.