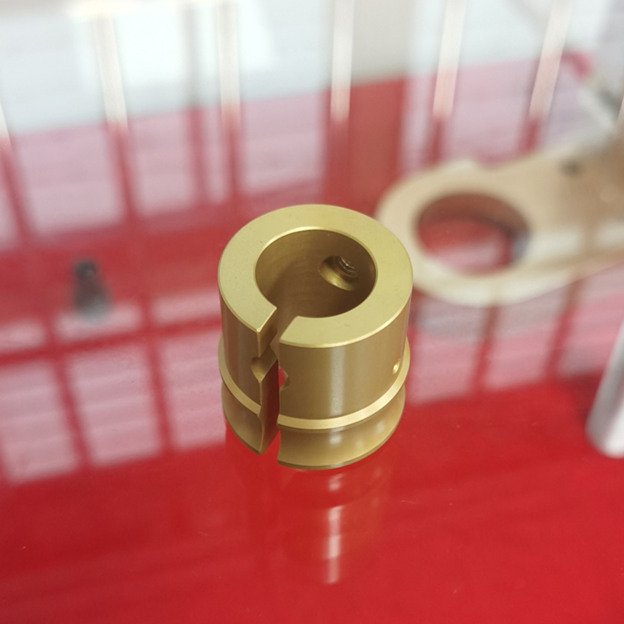

CNC-Bearbeitung Bronze

Die CNC-Bearbeitung von Bronze bezieht sich auf den Einsatz von CNC-Technologie zur Durchführung von Präzisionsschneid-, Fräs-, Bohr-, Dreh-, Schleif- und anderen Bearbeitungsvorgängen an Bronzewerkstoffen. Auf diese Weise werden letztlich Bronzebauteile oder -produkte hergestellt, die den Anforderungen der Konstruktionszeichnungen (Größe, Toleranzbereich) entsprechen. Bronze ist eine Legierung aus Kupfer und Zinn (Sn), wobei bestimmte Arten Elemente wie Blei (Pb), Zink (Zn) und Phosphor (P) zur Anpassung der Eigenschaften enthalten. Die Vorteile der CNC-Bearbeitung in Bezug auf Automatisierung und hohe Präzision machen sie zu einem der wichtigsten Verfahren, das in der mechanischen Fertigung, der Präzisionsinstrumentierung, der Luft- und Raumfahrt und anderen Bereichen eingesetzt wird.

Preis : 15-70 USD / PCs

Minimale Wandstärke : 0,5 mm

Toleranzen : 0,001 mm

Max Werkstückteil : 2000mm*1000mm*1000mm

Andere Arten von Bronze verfügbar in Weldo : Zinnbronze, Aluminiumbronze, Lagerbronze, Blei-Zinnbronze (C952, C932, C642, C863)

Physikalische Eigenschaften verschiedener CNC-Bronze-Legierungen Teil

Zugfestigkeit, Ermüdungsfestigkeit, Bruchdehnung, Härte, Dichte.

| Material | Klasse | Zugfestigkeit | Ermüdungsfestigkeit | Dehnung | Härte | Dichte | Anmerkungen |

|---|---|---|---|---|---|---|---|

| Zinn-Bronze | CuSn10 (GB/T 5231) | 310-550 MPa | 120-180 MPa | 10%-40% | 65-110 HB | 8,7-8,9 g/cm³ | 9%-11% Sn, Guss |

| CuSn6 (ASTM B103) | 280-480 MPa | 110-160 MPa | 15%-45% | 60-100 HB | 8,6-8,8 g/cm³ | 5%-7% Sn, geglüht | |

| Aluminium Bronze | CuAl10Fe3 (GB/T 5231) | 650-850 MPa | 250-320 MPa | 5%-15% | 180-240 HB | 7,5-7,8 g/cm³ | 9%-11% Al, geschmiedet |

| CuAl11Ni6Fe5 (ASTM B150) | 750-950 MPa | 280-350 MPa | 3%-10% | 200-260 HB | 7,6-7,9 g/cm³ | 10%-12% Al, abgeschreckt | |

| Lager Bronze | CuSn10Pb1 (GB/T 1176) | 280-450 MPa | 100-150 MPa | 8%-25% | 60-95 HB | 8,6-8,8 g/cm³ | 9%-11% Sn, 0,5%-1,5% Pb |

| CuPb15Sn8 (ASTM B22) | 220-350 MPa | 80-130 MPa | 15%-30% | 50-80 HB | 8,5-8,7 g/cm³ | 14%-16% Pb, 7%-9% Sn | |

| Blei-Zinn-Bronze | CuSn5Pb5Zn5 (GB/T 5231) | 250-400 MPa | 90-140 MPa | 12%-35% | 55-90 HB | 8,4-8,6 g/cm³ | 4%-6% Sn, Pb, Zn |

| CuSn10Pb5 (ASTM B505) | 300-500 MPa | 110-170 MPa | 10%-30% | 70-105 HB | 8,7-8,9 g/cm³ | 9%-11% Sn, 4%-6% Pb |

Oberflächenbehandlungen für die CNC-Bearbeitung von Bronze

Bronze verfügt von Natur aus über eine ausgezeichnete Korrosionsbeständigkeit und erfordert im Allgemeinen keine Oberflächenbehandlung. Um jedoch die Haltbarkeit zu erhöhen oder ästhetische und funktionale Anforderungen zu erfüllen, bietet Weldo Dienstleistungen wie Sandstrahlen, elektrolytisches Polieren, Lackieren, Galvanisieren und chemische Beschichtung an.

| Prozess | Beschreibung |

|---|---|

| Wie bearbeitet | Nach dem CNC-Fräsen, -Drehen, -Schleifen und anderen Bearbeitungsprozessen bleibt der ursprüngliche Oberflächenzustand erhalten. |

| Polieren | Schleift die Oberfläche glatt und glänzend, beseitigt Kratzer und erhöht das Reflexionsvermögen. Ra reicht von 0,025-0,1 µm |

| Sandstrahlen | Verwendet Hochgeschwindigkeits-Strahlmittel (z. B. Quarzsand), um gleichmäßige raue/matte Strukturen zu erzeugen, Oxide zu entfernen oder die Lackhaftung zu verbessern. |

| Taumelnd | Rotiert Teile mit Schleifmitteln in einer Trommel zum Entgraten, Abrunden von Kanten und Verfeinern von Oberflächen, ideal für Teile in Kleinserien. |

| Elektropolieren | Entfernt Mikrovorsprünge durch Elektrolyse für eine glänzende, glatte Oberfläche; erhöht die Korrosionsbeständigkeit, verwendet für Präzisionsteile aus Edelstahl. |

| Alodine | Eine chemische Umwandlungsbeschichtung für Bronze, die eine Oxidschicht bildet, um die Korrosionsbeständigkeit zu erhöhen und die Haftung von Farben zu verbessern. |

| Wärmebehandlung | Veränderung der Materialstruktur durch Erhitzen/Abkühlen zur Verbesserung der Härte/Festigkeit (z. B. Abschrecken), keine direkte Veränderung des Aussehens. |

| Schwarz oxidieren | Bildet eine schwarze Oxidschicht auf Bronzewerkstücken zum Schutz vor Rost, zur Dekoration oder zur Reduzierung von Blendeffekten; dünn, minimale Auswirkungen auf die Größe. |

| Chemisch Nickel | Abscheidung einer gleichmäßigen Nickelschicht durch chemische Reaktion (keine Elektrizität), verschleiß- und korrosionsbeständig, kontrollierbare Dicke. |

| Verchromen | Elektrolytisch abgeschiedenes Chrom; dekoratives Chrom (glänzend) oder Hartchrom (verschleißfest), verwendet für Autoteile, Sanitärartikel. |

| Pulverbeschichtung | Elektrostatisch aufgebrachtes, trockenes Pulver, das bei hoher Temperatur für eine widerstandsfähige, farblich unterschiedliche Beschichtung ausgehärtet wird; verschleiß- und korrosionsbeständig. |

| Gebürstetes Finish | Reibt die Oberfläche in eine Richtung, um durchgehende feine Linien zu erzeugen; dekorativ und verschleißfest, wird für Bronzegeräte verwendet. |

Vor- und Nachteile der CNC-Bearbeitung von Bronze

Profis

1. Gute Bearbeitbarkeit: Bronze ist relativ weich und hat einen geringen Schneidwiderstand. Sie verursacht weniger Werkzeugverschleiß und eignet sich für komplex geformte Teile.

2. Ausgezeichnete Verschleißfestigkeit: Zinnhaltige Bronze hat eine mäßige Oberflächenhärte, wodurch sich bearbeitete Teile ideal für Reibungskomponenten wie Lager und Zahnräder eignen.

3. Hohe Korrosionsbeständigkeit: Besser als gewöhnlicher Stahl in Luft, Meerwasser usw., geeignet für den Außenbereich oder feuchte Umgebungen.

4. Gute thermische und elektrische Leitfähigkeit: Behält die der Bronze innewohnenden Eigenschaften bei und eignet sich für wärmeableitende oder -leitende Teile.

5. Hohe Maßhaltigkeit: Minimale Verformung nach der Bearbeitung, die eine hohe Präzision für Präzisionsteile gewährleistet.

Nachteile

1. Hohe Materialkosten: Bronze ist teurer als Stahl, Aluminium usw., was in der Massenproduktion zu Kostendruck führt.

2. Hohe Dichte: Bearbeitete Teile sind schwer, was das Gesamtgewicht der Ausrüstung erhöhen kann - ungeeignet für leichte Anforderungen.

3. Begrenzte Bearbeitungseffizienz: Bronzelegierungen mit hoher Härte (z. B. Aluminiumbronze) sind zwar leicht zu bearbeiten, können aber bei der Hochgeschwindigkeitsbearbeitung zu Werkzeuganhaftungen führen.

4. Einschränkungen bei der Oberflächenbehandlung: Einige Bronzelegierungen haben einen durchschnittlichen Glanz nach der Bearbeitung; für einen hohen Dekorationswert ist zusätzliches Polieren erforderlich.

5. Schlechte Schweißbarkeit: Schwerer zu schweißen als Stahl oder Aluminium; für die Montage nach der Bearbeitung wird eine mechanische Verbindung bevorzugt.

Anwendungsbereiche der CNC-Bearbeitung von Bronzeteilen

Aufgrund der hervorragenden Korrosionsbeständigkeit, Langlebigkeit und chemischen Stabilität von Bronze fertigen wir häufig CNC-gefertigte Komponenten für unsere Kunden. Im Folgenden sind die wichtigsten Anwendungsbereiche aufgeführt:

Industrieller Maschinen- und Getriebesektor: Nutzung der Verschleißfestigkeit und des niedrigen Reibungskoeffizienten von Bronze, vor allem für die Herstellung von Gleitlagern, Zahnrädern, Schneckenrädern und Hydraulikventilschiebern.

Schiffstechnik und Schiffbau: Nutzung der Widerstandsfähigkeit von Bronze gegen Salz- und Alkalikorrosion, vor allem zur Herstellung von Komponenten für Schiffsantriebssysteme, Zubehör für Schiffsinstrumente und Teile für Hafenmaschinen.

Luft- und Raumfahrtsektor: Die hohe Temperaturbeständigkeit, die elektrische Leitfähigkeit, die mittlere Festigkeit und die Korrosionsbeständigkeit von Bronze ermöglichen die Herstellung von Ventilgehäusen, Rohrverschraubungen, Hohlleitern und Präzisionsbuchsen aus Bronze.

3C Sektor Elektronik: Die thermische und elektrische Leitfähigkeit von Bronze erleichtert die Herstellung von Signalsteckern für High-End-Instrumente, leitfähigen Anschlüssen für Leiterplatten, Schutzgehäusen für Sensoren, Kühlkörpern für Chips und Wärmeleitpads.

Sektor Medizinische Ausrüstung: Medizinische Bronzelegierungen bieten Biokompatibilität für Verbindungsstücke von Prothesengelenken, Führungsschienen von Computertomographen, Positionierungskomponenten in diagnostischen Instrumenten und Lager für zahnärztliche Handstücke.

Künstlerische und Vintage-Verarbeitung: Die strukturierte Oberfläche und das antike, dekorative Aussehen von Bronze werden vor allem für Bronzeschnitzereien, Bronzegriffe, Uhrenzahnräder, Ventilkerne für Blasinstrumente und Schlüsselschäfte verwendet.

FAQ zur CNC-Bearbeitung von Bronzeteilen

Aluminiumbronze: Wird häufig für die Herstellung schwerer mechanischer Teile verwendet, die eine hohe Festigkeit und Verschleißfestigkeit erfordern, wie z. B. Lager und Zahnräder. Aufgrund der hohen Härte sind verschleißfeste Werkzeuge wie Hartmetalleinsätze erforderlich.

Bleibronze: Zeigt deutliche Vorteile bei der Bearbeitung komplex geformter Teile wie Hydraulikventilschieber. Seine hervorragenden Spanbrechereigenschaften reduzieren die Späneverschleppung bei der CNC-Bearbeitung.

Verformung dünnwandiger Teile: Die geringe Steifigkeit von Bronze macht dünnwandige Strukturen anfällig für vibrationsbedingte Verformungen während der Bearbeitung. Zu den Lösungen gehören die Optimierung der Werkzeugwege (z. B. schichtweises Schneiden), der Einsatz von Spannvorrichtungen mit weicher Aufspannung (z. B. Gummipuffer) und die Wahl von Parametern mit geringer Schnittkraft.

Kleine Löcher oder Kantengrate: Die Duktilität von Bronze verursacht Grate an Präzisionsbereichen. Fügen Sie Nachbearbeitungsschritte wie Brünieren oder Laserentgraten hinzu, gepaart mit scharfen, hochpräzisen Werkzeugen (z. B. Hochhelix-Mikrobohrer).

Elektropolieren: Verbessert die Oberflächenglätte und beseitigt mikroskopisch kleine Grate. Geeignet für Präzisionsinstrumente oder dekorative Teile wie Musikinstrumentenventile.

Zinn- oder Nickelbeschichtung: Erhöht die Verschleißfestigkeit und Leitfähigkeit. Wird häufig für Bronzeanschlüsse oder leitende Kontakte in elektronischen Geräten verwendet.

Schwärzen: Erzeugt ein schwarzes, mattes Finish, um ästhetischen oder blendfreien Anforderungen zu genügen, z. B. bei alten Maschinen oder optischen Geräten.

Rationalisierung des Prozessablaufs: Für unkritische Oberflächen mit minimalen dekorativen Anforderungen wählen Sie den Ansatz der "bearbeiteten Rohoberfläche". Konsolidieren Sie Features in einem einzigen Werkzeugweg, um Bearbeitungszyklen zu verkürzen.

Planung der Chargenproduktion: Bei Kleinserienaufträgen (10-50 Stück) sollten Sie die Rüstzeit auf mehrere Teile verteilen. Bei Großserienaufträgen (>100 Stück) sollten Sie Hochgeschwindigkeits-CNC-Maschinen einsetzen, um die Effizienz zu steigern und die Lohnstückkosten zu senken.

Beeinflussende Faktoren: Höhere Präzision der Werkzeugmaschine ist vorzuziehen (Positioniergenauigkeit ≤ 0,003 mm); Verwendung hochfester Schneidwerkzeuge, um vibrationsbedingte Abweichungen zu minimieren; rechtzeitiger Austausch von Werkzeugen während der Bearbeitung, um die Fehlerwahrscheinlichkeit zu verringern; Kontrolle der Temperatur der Bearbeitungsumgebung (z. B. 20±2 °C); Vermeidung längerer kontinuierlicher Bearbeitung großer Bauteile, um Probleme mit der Wärmeausdehnung zu verringern.