Por qué se suele comparar el 6061 y el 7075 en la selección de materiales CNC

El papel fundamental de las aleaciones de aluminio en el mecanizado CNC

Las aleaciones de aluminio, con ventajas como sus características de ligereza, excelente maquinabilidad, propiedades mecánicas equilibradas y costes controlables, se han convertido en uno de los materiales metálicos más utilizados en la actualidad. Mecanizado CNC. En comparación con metales como el acero y el cobre, las aleaciones de aluminio tienen una densidad de sólo unos 2,7 g/cm³, con lo que se consigue una importante reducción de peso. También admiten el fresado, torneado, mandrinado, ranurado, roscado, mecanizado de cavidades profundas y otros procesos complejos de alta precisión, satisfaciendo requisitos de mecanizado que van desde componentes generales hasta piezas estructurales de alta precisión. Las aleaciones de aluminio se utilizan ampliamente en la industria aeroespacial, los equipos industriales, los dispositivos electrónicos, la fabricación de automóviles y muchos otros campos.

Razones por las que el 6061 y el 7075 se han convertido en las opciones dominantes

Ambos 6061 y 7075 pertenecen al sistema de aleaciones de aluminio, pero representan dos direcciones básicas: "tipo equilibrado de uso general" y "tipo de alta resistencia", que forman un gradiente de selección de materiales muy complementario.

El 6061 se caracteriza por su excelente mecanizabilidad, resistencia media, buena resistencia a la corrosión y rentabilidad. Puede satisfacer más de 80% de los escenarios generales de aplicación de mecanizado CNC y es adecuado tanto para la producción en masa como para la fabricación personalizada.

La 7075, como aleación de aluminio de alta resistencia de calidad aeroespacial, ofrece propiedades mecánicas muy superiores a la 6061 y sirve como material básico para estructuras portantes de alta resistencia en equipos de gama alta. Cubre el vacío de rendimiento entre las aleaciones de aluminio ordinarias y las costosas aleaciones especiales. Juntas, estas dos aleaciones cubren la mayoría de los requisitos de mecanizado CNC, desde las aplicaciones generales a las de gama alta, lo que las convierte en el principal foco de comparación de materiales.

Este artículo compara las aleaciones de aluminio 6061 y 7075 en el mecanizado CNC desde seis dimensiones: comprensión básica, rendimiento del núcleo, características de mecanizado, idoneidad de la aplicación, escenarios de costes y recomendaciones de selección de materiales, equilibrando los parámetros técnicos con la aplicación práctica.

Conocimientos básicos de las aleaciones de aluminio 6061 y 7075

Visión general de la aleación de aluminio 6061

El 6061 pertenece a las aleaciones de aluminio de la serie 6000, cuyos principales elementos de aleación son el magnesio y el silicio. Es una aleación de aluminio tratable térmicamente. Su composición química básica incluye magnesio (0,8%-1,2%), silicio (0,4%-0,8%), cobre (0,15%-0,4%), cromo (0,04%-0,35%), siendo el resto aluminio y trazas de impurezas.

Sus principales características son su excelente mecanizabilidad, facilidad de corte y conformado, resistencia media (resistencia a la tracción ≥310 MPa tras el tratamiento térmico T6), buena resistencia a la corrosión, buena soldabilidad y coste controlable.

Las aplicaciones más comunes incluyen componentes estructurales industriales, carcasas de equipos electrónicos, piezas mecánicas generales, componentes de automoción, perfiles arquitectónicos y accesorios no estándar.

Visión general de la aleación de aluminio 7075

La 7075 pertenece a las aleaciones de aluminio de la serie 7000, con el zinc como principal elemento de aleación, complementado por el magnesio y el cobre. Es una aleación de aluminio de ultra alta resistencia muy utilizada en el sector aeroespacial y se conoce como "aleación de aluminio de grado aeroespacial". Su composición química básica incluye zinc (5,1%-6,1%), magnesio (2,1%-2,9%), cobre (1,2%-2,0%), cromo (0,18%-0,28%), y el resto es aluminio e impurezas.

Sus características principales son unas excelentes propiedades mecánicas, una resistencia muy superior a la del 6061 (resistencia a la tracción ≥540 MPa tras T6 tratamiento térmico), alta dureza y gran capacidad de carga. Sin embargo, tiene mayor dificultad de mecanizado, moderada resistencia a la corrosión y poca soldabilidad. Se suele utilizar en componentes estructurales aeroespaciales, piezas centrales de equipos de gama alta y elementos de fijación de alta resistencia.

Diferencias en el posicionamiento de los materiales y la filosofía de diseño

El posicionamiento del material 6061 es de "tipo equilibrado de uso general", con una filosofía de diseño centrada en la rentabilidad, la facilidad de mecanizado y la adaptabilidad a múltiples escenarios. No persigue una resistencia extrema, sino que se centra en el soporte estructural, el diseño estético y los requisitos básicos de soporte de carga. Las deficiencias de resistencia pueden compensarse mediante la optimización estructural, lo que lo hace adecuado para la producción en serie y los proyectos sensibles a los costes.

El posicionamiento del material 7075 es de "tipo especializado de alta resistencia", con una filosofía de diseño centrada en la prioridad del rendimiento, el cumplimiento de los requisitos de carga y la adaptación a condiciones de trabajo extremas. Se dirige a aplicaciones que requieren ligereza y alta resistencia, con menos énfasis en la complejidad del mecanizado y el coste, priorizando la fiabilidad estructural y la seguridad. Es adecuado para la personalización de gama alta, las aplicaciones de carga de precisión y los entornos difíciles.

Comparación de la composición del material y las propiedades mecánicas

Diferencias en la composición química y su impacto en el rendimiento

Papel del magnesio, el silicio, el zinc y el cobre:

El magnesio es un elemento reforzante en las aleaciones de aluminio, que mejora la resistencia y la tenacidad. Combinado con el silicio, forma compuestos intermetálicos Mg₂Si, que son la fase de refuerzo principal de la 6061. El silicio mejora la maquinabilidad y el rendimiento de la fundición y actúa en sinergia con el magnesio para optimizar las propiedades mecánicas.

El zinc es el principal elemento reforzante del 7075, lo que aumenta significativamente su resistencia. Junto con el magnesio y el cobre, forma compuestos de Zn-Mg-Cu, consiguiendo una resistencia ultra alta. El cobre aumenta la resistencia y la dureza, pero reduce la resistencia a la corrosión. El contenido relativamente alto de cobre en el 7075 es la razón clave de su resistencia superior pero más débil a la corrosión en comparación con el 6061.

Explicación de las diferencias del sistema de aleación: El 6061 pertenece al sistema aluminio-magnesio-silicio (Al-Mg-Si), reforzado mediante el refuerzo por solución sólida y el refuerzo por precipitación. Tras el tratamiento térmico, alcanza una resistencia moderada al tiempo que mantiene una buena resistencia a la corrosión y maquinabilidad, con una fuerte estabilidad del sistema. El 7075 pertenece al sistema aluminio-zinc-magnesio-cobre (Al-Zn-Mg-Cu), reforzado mediante precipitación sinérgica multielemento. El tratamiento térmico T6 forma fases de refuerzo de alta densidad, aumentando significativamente la resistencia. Sin embargo, su compleja composición aumenta la dificultad de mecanizado, y la presencia de cobre y zinc lo hace más susceptible a la corrosión electroquímica, por lo que su soldabilidad y resistencia a la corrosión son peores que las del 6061.

Comparación de resistencia, dureza y capacidad de carga

Resistencia a la tracción: el 6061-T6 tiene una resistencia a la tracción ≥310 MPa, mientras que el 7075-T6 tiene una resistencia a la tracción ≥540 MPa. La resistencia a la tracción del 7075 es más de 74% superior a la del 6061, lo que supone una importante ventaja de alta resistencia y le permite soportar mayores cargas de tracción.

Límite elástico: el 6061-T6 tiene un límite elástico (desplazamiento 0,2%) ≥276 MPa, mientras que el 7075-T6 tiene un límite elástico ≥480 MPa. El límite elástico del 7075 es aproximadamente 1,7 veces el del 6061, lo que ofrece una mayor resistencia a la deformación bajo cargas estáticas y de impacto y reduce la probabilidad de deformación plástica.

Diferencia de dureza: Medida por la dureza Brinell (HB), 6061-T6 tiene una dureza de aproximadamente 95-105 HB, mientras que 7075-T6 tiene una dureza de aproximadamente 150-160 HB. La dureza del 7075 es más de 50% superior a la del 6061, lo que le confiere una mayor resistencia al desgaste y lo hace adecuado para superficies portantes sometidas a desgaste y extrusión.

Ductilidad, tenacidad y resistencia a la fatiga

Resistencia al impacto: El 6061 tiene mejor ductilidad, con un alargamiento (50 mm de longitud de calibre) ≥12%, y mayor tenacidad al impacto. Es menos propenso a la fractura frágil bajo impacto y tiene mayor tolerancia a los fallos. Debido a su diseño de alta resistencia, el 7075 tiene menor ductilidad, con un alargamiento (50 mm de longitud de calibre) ≥8%, y menor tenacidad al impacto que el 6061. Es más propenso a la fractura frágil en caso de impacto severo, lo que impone mayores requisitos de precisión de mecanizado y diseño estructural.

Fiabilidad a largo plazo: el 6061 tiene una resistencia a la fatiga moderada y una buena estabilidad de rendimiento bajo cargas cíclicas, por lo que es adecuado para componentes generales sometidos a un uso repetitivo a largo plazo. El 7075 tiene mayor resistencia a la fatiga y puede soportar cargas cíclicas más frecuentes, pero es sensible a defectos de mecanizado como rebabas y grietas. Si existen tensiones residuales tras el mecanizado CNC, pueden producirse fisuras por tensión durante el uso a largo plazo. Es necesario un tratamiento térmico de alivio de tensiones posterior al mecanizado para garantizar la fiabilidad.

Comparación del rendimiento del mecanizado CNC y la dificultad de mecanizado

Rendimiento de corte y desgaste de la herramienta

El 6061 tiene un excelente rendimiento de corte y se considera una aleación de aluminio fácil de mecanizar. Durante el corte, las virutas se rompen fácilmente y se evacuan sin problemas, provocando un desgaste mínimo de la herramienta. Puede mecanizarse con herramientas estándar de acero rápido o de metal duro. Los rangos de los parámetros de corte son amplios, lo que permite velocidades de corte y avances más altos sin requisitos de proceso especiales.

El 7075 tiene un rendimiento de corte relativamente bajo. Debido a su gran dureza y resistencia, las fuerzas de corte son elevadas, las virutas son duras y difíciles de romper, y es frecuente la formación de filos acumulados, lo que provoca un gran desgaste de la herramienta. Se necesitan herramientas de carburo de alta precisión (como las de tungsteno-cobalto o las revestidas). Los parámetros de corte deben optimizarse reduciendo la velocidad de corte y el avance, y a menudo se necesita líquido de corte para la refrigeración y la lubricación. Los costes de consumo de herramientas son 30%-50% superiores a los del 6061.

Estabilidad de mecanizado y control de precisión

Piezas de paredes delgadas: el 6061 tiene buena tenacidad y ductilidad. Cuando se mecanizan piezas de pared delgada (como carcasas o soportes con un espesor <1 mm), es menos propenso a la deformación o al astillado de los bordes. Pueden utilizarse utillajes estándar, con lo que se consigue una gran estabilidad de mecanizado y un fácil control de la precisión dimensional. El 7075, aunque duro, tiene poca tenacidad. El mecanizado de paredes delgadas es propenso a la deformación y al astillado de los bordes debido a las fuerzas de corte. Se requieren útiles especializados (como útiles blandos o útiles de vacío) para reducir la tensión de sujeción, junto con trayectorias de herramienta optimizadas para controlar la deformación. El control de precisión es mucho más difícil que con el 6061.

Piezas de alta precisión: el 6061 presenta una buena estabilidad dimensional tras el mecanizado, con baja tensión residual. Tras un sencillo tratamiento de alivio de tensiones, puede alcanzar una precisión IT7-IT8, cumpliendo la mayoría de los requisitos de alta precisión. El 7075 es propenso a sufrir tensiones residuales durante el mecanizado. Si no se alivia a tiempo, pueden producirse deformaciones posteriores que afecten a la precisión. Es necesario un tratamiento térmico adicional de alivio de tensiones tras el mecanizado CNC para conseguir una precisión equivalente, lo que aumenta la complejidad y el coste del proceso.

Calidad de la superficie y aspecto mecanizado

El 6061 consigue un alto acabado superficial tras el mecanizado y es menos propenso a las marcas de herramientas, rebabas o arañazos. Tras un esmerilado, biselado y pulido sencillos, puede conseguir un aspecto excelente, lo que lo hace adecuado para piezas de apariencia. Su planitud superficial es buena, y los tratamientos superficiales posteriores (como el anodizado) producen resultados uniformes y consistentes.

Debido a la mayor dificultad de mecanizado, el 7075 es propenso a marcas de herramientas, residuos de bordes acumulados y superficies rugosas. Se requieren procesos adicionales de esmerilado fino y pulido para mejorar el aspecto, lo que hace más complejo el mecanizado de las piezas de aspecto. Las impurezas internas del material o la segregación pueden afectar a la uniformidad del tratamiento superficial, lo que exige un control estricto de los procesos de mecanizado y de la calidad de la materia prima.

Impacto en la eficacia del mecanizado y el coste de fabricación

El 6061 ofrece una gran eficacia de mecanizado, parámetros de corte optimizados, desgaste mínimo de la herramienta y sin necesidad de procesos auxiliares complejos. El tiempo de mecanizado de una pieza es corto y los costes de consumibles, como herramientas y fluidos de corte, son bajos. El coste total de mecanizado es bajo, lo que lo hace adecuado para la producción en serie y el control eficaz de los costes unitarios.

El 7075 tiene una eficiencia de mecanizado baja debido a las velocidades de corte más lentas, los avances más pequeños, los cambios frecuentes de herramienta, el tratamiento térmico adicional de alivio de tensiones y los procesos de acabado fino. El tiempo de mecanizado de una pieza es de 1,5 a 2 veces el del 6061. Los costes de los consumibles y del proceso son elevados, por lo que los costes totales de mecanizado son 60%-100% superiores a los del 6061. Sólo es adecuado para proyectos de lotes pequeños, alta precisión y alta resistencia.

Resistencia a la corrosión, tratamiento térmico y compatibilidad con tratamientos superficiales

Resistencia a la corrosión y adaptabilidad al entorno

El 6061 tiene una excelente resistencia a la corrosión. Su bajo contenido en cobre y la presencia de cromo le permiten formar una densa película de óxido que resiste la corrosión de la atmósfera, el agua dulce y las soluciones ácidas y alcalinas comunes. Es adecuado para entornos húmedos o ligeramente corrosivos sin tratamiento anticorrosión adicional.

El 7075 tiene una resistencia moderada a la corrosión. Su alto contenido en cobre y zinc lo hace susceptible a la corrosión electroquímica, oxidándose fácilmente en ambientes húmedos, con niebla salina o ácidos y alcalinos. Se requiere un tratamiento superficial (como anodizado o revestimiento) para mejorar la resistencia a la corrosión. No es adecuado para su uso directo en ambientes corrosivos. En entornos marinos, se requieren procesos anticorrosión especiales; de lo contrario, la vida útil se reducirá considerablemente.

Comparación de las condiciones habituales de tratamiento térmico (T6 / T651)

Condición T6: Aplicable a ambas aleaciones, consiste en el tratamiento por disolución y envejecimiento artificial, maximizando las propiedades mecánicas y siendo la condición más común para el mecanizado CNC. 6061-T6 tiene un proceso sencillo y de bajo coste, que da como resultado una resistencia y dureza equilibradas con baja tensión residual. El 7075-T6 requiere un control estricto de la temperatura de la solución y del tiempo de envejecimiento, con lo que se consigue una resistencia extremadamente alta, pero deja tensiones residuales más elevadas, que requieren un tratamiento posterior de alivio de tensiones.

Condición T651: Consiste en el tratamiento por disolución, el envejecimiento artificial y el enderezado por estirado. Se utiliza principalmente en chapas y barras para eliminar tensiones residuales y mejorar la estabilidad dimensional. 6061-T651 es adecuado para el mecanizado de chapas y barras de alta precisión, ya que ofrece un buen alivio de tensiones y una deformación mínima. 7075-T651 es la condición preferida para piezas de precisión de alta gama, reduciendo eficazmente la tensión residual y el riesgo de deformación tras el mecanizado, pero con un coste superior al T6.

Compatibilidad con el tratamiento de superficies

Anodizado: El 6061 tiene una excelente compatibilidad. El anodizado produce una capa de óxido uniforme, densa y resistente al desgaste con una amplia gama de colores (natural, negro, dorado, etc.). La capa de óxido tiene una fuerte adherencia y no es propensa a descascarillarse, por lo que es el tratamiento superficial más común. El 7075 también puede anodizarse, pero debido a su compleja composición, la uniformidad de la capa de óxido es ligeramente inferior, con posibles diferencias de color o perforaciones. Los parámetros del proceso deben optimizarse, por lo que es adecuado para piezas de alta resistencia sin requisitos extremos de uniformidad de aspecto.

Chorro de arena: Ambas aleaciones son compatibles con el chorro de arena. La 6061 consigue una rugosidad uniforme y una textura suave, adecuada para piezas de apariencia. El arenado de la 7075 puede ocultar marcas de mecanizado y defectos superficiales al tiempo que mejora la resistencia al desgaste, lo que la hace adecuada para piezas estructurales y de carga. La presión del chorro de arena debe controlarse para evitar daños en la superficie.

Galvanoplastia/revestimiento: El 6061 tiene una buena compatibilidad con la galvanoplastia y el revestimiento, ofreciendo una fuerte adherencia y una mejor resistencia a la corrosión y apariencia. El 7075 requiere un tratamiento previo especial antes de la galvanoplastia (como la eliminación del óxido y la activación) para garantizar la adherencia. La compatibilidad del revestimiento es relativamente buena, y el revestimiento electrostático o en polvo puede mejorar la resistencia a la corrosión, por lo que es adecuado para entornos corrosivos.

Factores de coste y escenarios típicos de aplicación del CNC

Comparación de costes de material y de mecanizado integral

Coste del material: el 6061 tiene un precio asequible de la materia prima y abundante oferta en el mercado, con precios de aproximadamente 3.000-5.000 USD por tonelada. El 7075 tiene unos costes de materia prima más elevados debido a su compleja composición y a los difíciles procesos de producción, con un precio aproximado de 7.000-12.000 USD por tonelada, de 2 a 4 veces el del 6061.

Coste global de mecanizado: Teniendo en cuenta los costes de material, herramientas, procesos y envejecimiento, el 6061 tiene un coste global por pieza significativamente inferior al 7075. Para piezas CNC del mismo tamaño, el 6061 cuesta aproximadamente 20 USD por pieza, mientras que el 7075 cuesta aproximadamente 20-40 USD por pieza. La diferencia de coste procede principalmente de las materias primas, el desgaste de las herramientas y los procesos adicionales de tratamiento térmico.

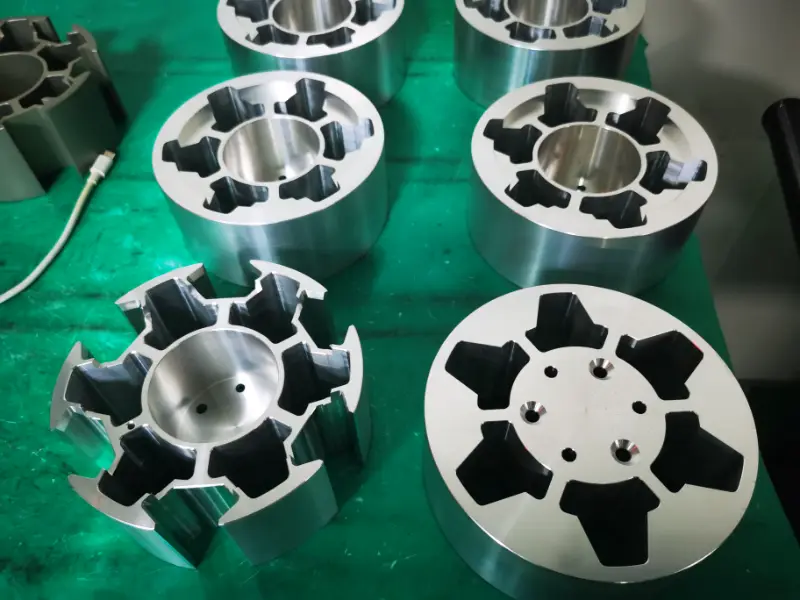

Escenarios de aplicación CNC adecuados para 6061

Componentes estructurales industriales: Como soportes de máquinas, bastidores de equipos, accesorios y guías de cintas transportadoras, que requieren una capacidad de carga básica, maquinabilidad y sensibilidad a los costes. El 6061 es muy adecuado.

Carcasas y piezas de apariencia: Tales como carcasas de dispositivos electrónicos, cajas de instrumentos y piezas embellecedoras de automóviles, que requieren un buen aspecto y compatibilidad con el tratamiento superficial. El 6061 proporciona una calidad superficial y unos resultados de anodizado excelentes.

Componentes generales: Como pernos, tuercas, válvulas, accesorios e impulsores, que requieren producción en serie, control de costes, resistencia media y resistencia a la corrosión. El 6061 es la mejor opción en relación calidad-precio.

Escenarios de aplicación CNC adecuados para 7075

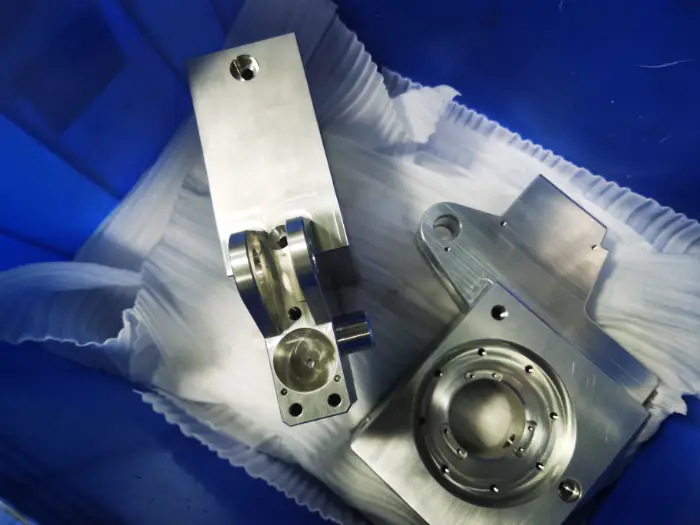

Aeroespacial: Como componentes de trenes de aterrizaje de aviones, piezas estructurales de alas y soportes de satélites, que requieren un diseño ligero, una resistencia ultra alta y una gran fiabilidad. El 7075 cumple las condiciones de funcionamiento extremas.

Estructuras portantes de alta resistencia: Como husillos de máquinas herramienta de alta gama, soportes de núcleos de instrumentos de precisión, bastidores de drones y componentes móviles de alta velocidad. Cuando la resistencia del 6061 es insuficiente, el 7075 es la elección óptima.

Piezas de equipos de gama alta: Como componentes de precisión de equipos semiconductores, piezas estructurales centrales de dispositivos médicos y componentes de equipos militares. Estos requieren una resistencia y precisión extremadamente altas con una sensibilidad de bajo coste. 7075 garantiza el rendimiento.

Recomendaciones para la selección de materiales CNC, resumen y preguntas frecuentes

Tabla comparativa de parámetros clave de 6061 y 7075

| Parámetro de comparación | Aleación de aluminio 6061 (estado T6) | Aleación de aluminio 7075 (estado T6) |

|---|---|---|

| Resistencia a la tracción | ≥ 310 MPa | ≥ 540 MPa |

| Límite elástico (0.2% Offset) | ≥ 276 MPa | ≥ 480 MPa |

| Dureza Brinell (HB) | 95-105 HB | 150-160 HB |

| Alargamiento (50 mm de longitud de calibre) | ≥ 12% | ≥ 8% |

| Maquinabilidad | Excelente, fácil de mecanizar, poco desgaste de la herramienta | Pobre, difícil de mecanizar, gran desgaste de la herramienta |

| Resistencia a la corrosión | Excelente, resistente a la corrosión atmosférica y del agua dulce | Moderado, tratamiento de superficie necesario para la protección contra la corrosión |

| Coste total de mecanizado | Baja, adecuada para la producción en serie | Alta, adecuada para la personalización de lotes pequeños |

| Compatibilidad con el tratamiento de superficies | Excelente, el anodizado produce resultados uniformes | Bueno, el anodizado requiere una optimización del proceso para evitar defectos |

Cómo elegir 6061 o 7075 para proyectos CNC

Desde el punto de vista de la resistencia: Si las piezas deben soportar grandes cargas, impactos elevados o requieren una gran resistencia ligera (como las piezas centrales de equipos aeroespaciales o de gama alta), elija el 7075. Si solo se requiere una capacidad de carga básica (como piezas estructurales generales o carcasas), elija 6061.

Desde el punto de vista de la dificultad de mecanizado: Si las piezas tienen estructuras complejas (como paredes finas o cavidades de precisión), requieren producción en serie o necesitan ciclos de mecanizado cortos, elija el 6061 por su excelente mecanizabilidad. Si las piezas tienen estructuras sencillas, requisitos de precisión extremadamente altos y permiten costes de mecanizado elevados, elija el 7075 con procesos de mecanizado profesionales.

Desde el punto de vista del coste y el plazo de entrega: Si el proyecto es sensible a los costes y tiene plazos de entrega ajustados, elija 6061 (bajo coste de material, mecanizado rápido, sin procesos adicionales). Si la sensibilidad a los costes es baja y se da prioridad al rendimiento, elija 7075 y deje tiempo para el tratamiento térmico y el mecanizado fino.

Desde el punto de vista de la aplicación final: Elija el 6061 para piezas de aspecto/estructurales industriales, electrónicas y de automoción en general; elija el 7075 para piezas de carga aeroespaciales, militares y de alta precisión. Para entornos corrosivos, dé prioridad al 6061. Si la resistencia es insuficiente, utilice 7075 con tratamiento especial anticorrosión.

Alternativas plásticas a las aleaciones de aluminio 6061 y 7075 en el mecanizado CNC

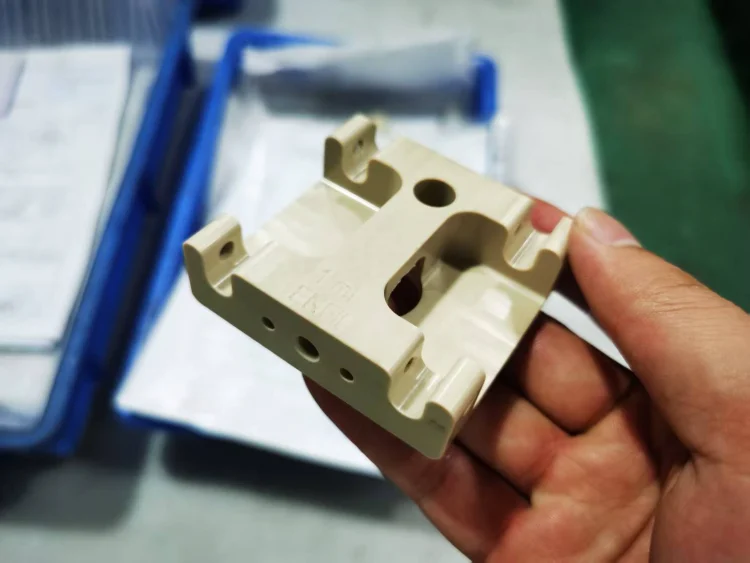

En el mecanizado CNC, los plásticos pueden servir como alternativa a las aleaciones de aluminio 6061 o 7075 en condiciones específicas. Los escenarios típicos de aplicación incluyen mayores requisitos de ligereza, mayor resistencia a la corrosión o necesidades de aislamiento eléctrico, ausencia de requisitos de alta resistencia a la carga a nivel metálico o búsqueda de menores costes de mecanizado.. La sustitución de materiales debe basarse en el posicionamiento de rendimiento de la aleación de aluminio, distinguiendo entre aplicaciones de uso general y de alta resistencia.

Los plásticos como alternativa a la aleación de aluminio 6061 (aplicaciones equilibradas de uso general)

La aleación de aluminio 6061 se caracteriza por una resistencia media, buena mecanizabilidad y resistencia a la corrosión. Por tanto, las alternativas plásticas deben ofrecer una buena maquinabilidad y un rendimiento mecánico equilibrado. Las opciones más comunes son:

- PVC: Bajo coste, buena resistencia a la corrosión y fácil mecanizado CNC. Adecuado para accesorios de tuberías y piezas estructurales generales sin requisitos de alta resistencia. Sin embargo, tiene poca resistencia al calor.

- PVDF: Resistencia a la corrosión significativamente mejor que la 6061, adecuada para componentes de procesos químicos y sistemas de agua ultrapura, aunque el coste del material es relativamente alto.

- ABS: Excelente maquinabilidad y bajo coste, adecuado para carcasas electrónicas y fijaciones en general, pero limitado en resistencia a la intemperie y a la corrosión.

- PC: Alta resistencia al impacto y amplia gama de temperaturas de servicio, adecuado para componentes estructurales transparentes o protectores, aunque la resistencia al rayado es limitada.

Los plásticos como alternativa a la aleación de aluminio 7075 (aplicaciones de alta resistencia)

7075 es una aleación de aluminio de muy alta resistencia. Los plásticos sólo pueden sustituirla en situaciones en las que los requisitos de resistencia se reducen moderadamente, pero se acentúa la ligereza, la resistencia a la corrosión o las prestaciones de aislamiento. Se requieren plásticos técnicos de alto rendimiento:

- PEEK: La alternativa plástica más parecida al 7075 en cuanto a rendimiento global, ya que ofrece gran resistencia, resistencia a altas temperaturas y excelente resistencia a la corrosión. Adecuado para equipos de gama alta y estructuras auxiliares aeroespaciales, pero extremadamente caro.

- PPS: Buena resistencia y resistencia a la corrosión, adecuado para componentes estructurales de alta temperatura, aunque la tenacidad es relativamente baja.

- PI: Extraordinaria resistencia a las altas temperaturas y excelente aislamiento eléctrico, adecuado para componentes aeroespaciales y militares en zonas de altas temperaturas, pero con un elevado coste y dificultad de mecanizado.

- CFRP (plásticos reforzados con fibra de carbono): Excepcional relación resistencia-peso y ligereza, capaz de sustituir parcialmente al 7075 en estructuras extremadamente ligeras. Sin embargo, el coste de mecanizado y los requisitos del proceso son muy elevados.

Principios clave para la sustitución de materiales

- La fuerza es lo primero: Para las aplicaciones que soportan grandes cargas, los plásticos no pueden sustituir totalmente al 7075; los materiales reforzados con fibra de carbono son las alternativas más cercanas.

- Las condiciones de funcionamiento son críticas: En entornos corrosivos, de alta temperatura o con aislamiento eléctrico, los plásticos ofrecen claras ventajas sobre las aleaciones de aluminio.

- Evaluación exhaustiva de los costes: Los plásticos estándar pueden reducir los costes, pero los plásticos de alto rendimiento suelen ser bastante más caros que las aleaciones de aluminio.

- Aceptación de los compromisos de rendimiento: Los plásticos suelen tener menor rigidez, conductividad térmica y resistencia al desgaste que las aleaciones de aluminio. Es necesario optimizar la estructura para compensar la sustitución.

Conclusión

En general, las aleaciones de aluminio 6061 y 7075 tienen cada una sus propios puntos fuertes en el mecanizado CNC. El 6061, con su buena mecanizabilidad, resistencia a la corrosión y menor coste, es adecuado para la mayoría de componentes estructurales generales, piezas estéticas y escenarios de producción en serie. Por otro lado, el 7075, con su resistencia y capacidad de carga significativamente mayores, es la opción ideal para la industria aeroespacial y piezas de alta gama y gran resistencia, pero también presenta mayores dificultades de mecanizado y costes más elevados. Al seleccionar los materiales, es esencial tener en cuenta los requisitos de resistencia, la dificultad de mecanizado, el entorno operativo y el presupuesto para lograr un equilibrio entre rendimiento y rentabilidad.