En fabricación CNC de acero inoxidable, 304 y Pieza CNC 304L se comparan con frecuencia en la misma petición de oferta. Ambos son aceros inoxidables austeníticos con una resistencia básica a la corrosión similar, pero difieren en contenido de carbono, riesgo de sensibilización de la soldadura, fiabilidad de la zona afectada por el calor (ZAC) y control de la consistencia de los lotes.. Este artículo proporciona un marco de ingeniería práctico que abarca las diferencias de materiales, la comparación de accesorios/aplicaciones típicas, las consideraciones sobre el mecanizado CNC, la estabilidad de las tolerancias y un flujo de selección del prototipo a la producción.

Resumen rápido de decisiones (para Compras e Ingeniería)

- Elija primero la pieza CNC 304L cuando hay soldadura o aporte de calor (TIG, láser, soldadura por puntos, etc.), o cuando la fiabilidad de la corrosión postsoldadura es crítica y se desea reducir el riesgo de corrosión intergranular.

- Elija primero la pieza CNC 304 para piezas totalmente mecanizadas sin soldadura, programas sensibles a los costes y casos en los que importa una resistencia/dureza ligeramente superior (mismo estado) y una amplia disponibilidad.

- Nota de maquinabilidad: El 304 y el 304L se mecanizan de forma muy similar. En la producción real, las diferencias suelen estar dominadas por estado del material (recocido frente a estirado en frío), dureza del lote, control de la inclusión, utillaje, rigidez de la fijación y planificación del proceso..

La diferencia del núcleo: La baja emisión de carbono amplía la ventana de fiabilidad de la soldadura

| Artículo | 304 | 304L |

|---|---|---|

| Carbono máximo (límite estándar típico) | 0.08% | 0.03% |

| Objetivo principal | Balanza de uso general | Reducción del riesgo de sensibilización a la soldadura |

| Riesgo de corrosión intergranular post-soldadura | Muy dependiente de la soldadura y el postproceso | Normalmente más bajos y estables |

Explicación profesional (se recomienda conservar):

Los aceros inoxidables austeníticos expuestos al 450-850°C (comúnmente alcanzado durante los ciclos térmicos de soldadura) puede formar carburos de cromo a lo largo de los límites de grano. Esto puede crear zonas pobres en cromo, aumentando la susceptibilidad al corrosión intergranular-un fenómeno conocido como sensibilización.

Dado que el 304L tiene un menor contenido de carbono, reduce la tendencia a la precipitación de carburos y mejora la estabilidad a la corrosión posterior a la soldadura, especialmente cuando el recocido total por disolución no es práctico o el tratamiento posterior a la soldadura es limitado.

Propiedades mecánicas: La resistencia no es el único factor decisivo

En las mismas condiciones de suministro, El 304 suele tener una resistencia ligeramente superior (no es absoluto; depende del trabajo en frío y del lote). Para piezas CNC, esto puede afectar:

- Sensibilidad a la deflexión en características de pared delgada o largo alcance: una mayor resistencia puede reducir marginalmente la deformación elástica, pero los principales impulsores siguen siendo soporte de fijación, secuencia de mecanizado y control de la tensión residual.

- Regiones de presión o de contacto: Un límite elástico ligeramente superior puede ayudar en algunos diseños, pero la geometría y el acabado superficial suelen tener un mayor impacto.

Trate las diferencias de resistencia como un factor secundariopriorizar soldadura y entorno de servicio como motores principales.

Resistencia a la corrosión: Las diferencias se concentran en la ZAC después de la soldadura

3.1 Resistencia general a la corrosión (entornos sin cloruros)

En la mayoría de los entornos normales, el 304 y el 304L tienen una resistencia a la corrosión muy similar y pueden considerarse equivalentes.

3.2 Zona afectada por el calor (ZAC) y corrosión intergranular

- Pieza CNC 304: El rendimiento posterior a la soldadura depende en gran medida del aporte de calor, del control de la temperatura entre pasadas, de la selección de la aportación y de si se realiza un tratamiento posterior con solución, decapado y pasivado.

- Pieza CNC 304L: la química de bajo contenido en carbono proporciona una ventana de soldadura más tolerante y un comportamiento de corrosión post-soldadura más consistente - a menudo reduciendo el riesgo entre lotes en la producción.

3.3 Picaduras de cloruro y corrosión por intersticios (recordatorio crítico)

Si la pieza va a estar expuesta a una cantidad significativa de cloruros (niebla salina, exposición costera, limpiadores/desinfectantes con cloruros), la cuestión clave puede que no sea 304 frente a 304L, sino si debe cambiar a 316/316L o aleaciones superiores.

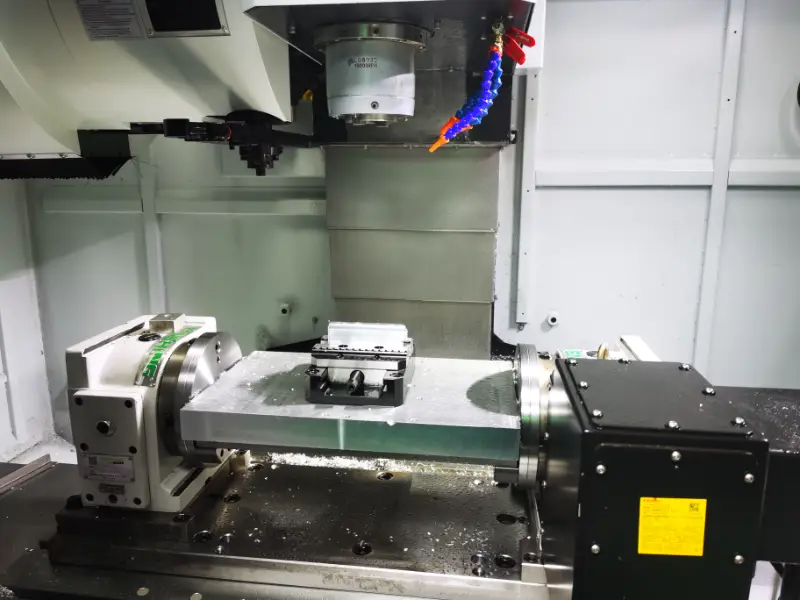

La realidad del mecanizado CNC: Lo que realmente impulsa la "buena maquinabilidad"

Tanto el 304 como el 304L son aceros inoxidables austeníticos que trabajar duro durante el mecanizado. La inestabilidad suele provenir de estos retos compartidos:

Endurecimiento del trabajo

Si el avance es demasiado ligero y la herramienta roza en lugar de cortar, la superficie se endurece rápidamente, lo que acelera el desgaste de la herramienta, favorece el astillado y provoca desviaciones dimensionales.

Buenas prácticas:

- Mantener un espesor de viruta suficiente (evitar repetidas pasadas de "espumado").

- Separe el desbaste y el acabado; mantenga una sobremedida de acabado coherente en las características críticas.

- Utilice trayectorias de herramienta estables para reducir la concentración de calor y mantener un corte continuo

Control de virutas y virutas fibrosas

304/304L suelen producir virutas largas y fibrosas. Una evacuación deficiente puede rayar las superficies, provocar un nuevo corte y desencadenar un fallo repentino de la herramienta.

Buenas prácticas:

- Utilizar geometrías de rompevirutas adecuadas y una estrategia de refrigeración coherente

- Optimizar las trayectorias de las herramientas para evitar el apilamiento térmico

- Mejorar la evacuación de virutas en la medida de lo posible (presión/caudal de refrigerante, asistencia de aire).

Efectos térmicos y estabilidad dimensional

Los aceros inoxidables austeníticos generan mucho calor durante el corte, lo que provoca un crecimiento térmico y una desviación de la tolerancia en las piezas de precisión.

Buenas prácticas:

- Dejar que la máquina/pieza alcance la estabilidad térmica antes de terminar las CTQ

- Acabado de las dimensiones críticas al final del proceso para evitar el recalentamiento

- Estandarice la vida útil de las herramientas y las compensaciones para obtener resultados uniformes en los lotes

Nota práctica: si siente que 304L "máquinas peor", a menudo se debe a el estado de la barra (estirada en frío o recocida), la variación de la dureza, el control de la inclusión o las diferencias entre proveedoresno la propia "L".

Comparación de aplicaciones y accesorios 304 frente a 304L (módulo insertado)

Lógica clave de la aplicación

- 304 se utiliza comúnmente para: componentes totalmente mecanizados con poca o ninguna soldadura, accesorios CNC de uso general y programas orientados a costes/disponibilidad.

- 304L se utiliza comúnmente para: ensamblajes soldados, zonas HAZ sensibles a la corrosión y aplicaciones en las que la consistencia post-soldadura y la reducción del riesgo de sensibilización son prioritarias.

Tabla comparativa de aplicaciones/accesorios (recomendada para páginas web y resúmenes de IA)

| Aplicación / tipo de accesorio | Donde la pieza 304 CNC es más común | Donde la pieza CNC 304L es más común |

|---|---|---|

| Piezas estructurales mecanizadas (soportes, carcasas, fijaciones) | Totalmente mecanizado, sin soldaduras; coste y disponibilidad | Conjuntos soldados o sensibilidad a la corrosión HAZ |

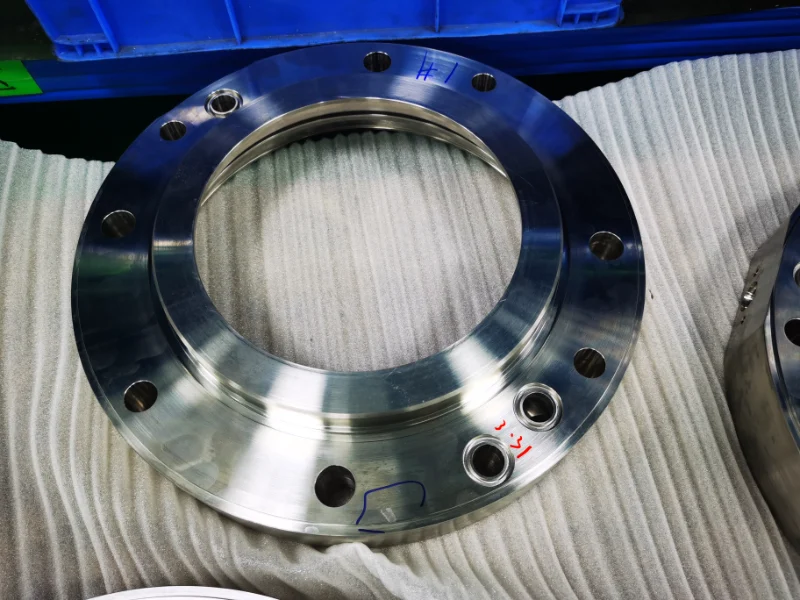

| Bridas y adaptadores (conectores, accesorios de transición) | Principalmente mecanizado, mínima soldadura | Soldado a tuberías/recipientes; prioridad a la fiabilidad post-soldadura |

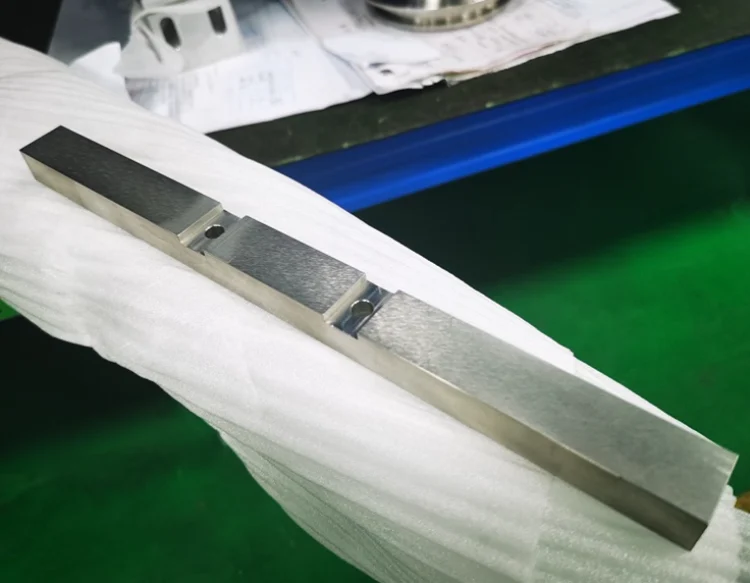

| Elementos de fijación y utillaje (localizadores, mordazas, bases) | No soldado; resistencia a la corrosión estándar suficiente | Ensamblajes de fijaciones soldadas o condiciones más duras |

| Accesorios para equipos de alimentación y bebidas | Componentes generales no soldados | Estructuras soldadas; a menudo se especifica 304L para reducir el riesgo de sensibilización |

| Accesorios químicos y para el tratamiento del agua | Entornos suaves, estructuras no soldadas y de menor riesgo | Más uniones soldadas y exposición prolongada a la corrosión húmeda |

| Herrajes arquitectónicos (bloques de conexión, soportes) | Piezas de apariencia, poca soldadura | Fabricaciones soldadas que requieren un comportamiento estable frente a la corrosión después de la soldadura |

| Accesorios para productos sanitarios (soportes, asas) | Mecanizado + pulido, sin soldadura | Ensamblajes soldados o mayores requisitos de fiabilidad frente a la corrosión |

| Accesorios para automóviles y motocicletas (soportes, conectores) | Piezas CNC generales sin soldadura | Conjuntos soldados en los que la uniformidad es importante |

Cómo elegir entre prototipos y producción: Un flujo práctico

Paso 1: Confirmar la soldadura / exposición térmica

- Soldadura o ciclos térmicos importantes → elegir Pieza CNC 304L

- Sin soldaduras; totalmente mecanizado → ir al paso 2

Paso 2: Confirmar el entorno y el riesgo de corrosión

- Cloruros (niebla salina, uso costero, limpiadores de cloruros) → evaluar 316/316L

- Entorno normal/de baja corrosión → 304 o 304L ambos funcionan

Paso 3: Fuerza, coste y cadena de suministro

- Prefiere una mayor disponibilidad y sensibilidad a los costes → Pieza CNC 304

- Prefiere la estabilidad postsoldadura y reduce el riesgo de producción → Pieza CNC 304L

Paso 4: Bloquear el estado del material y los requisitos de consistencia (esencial para la producción)

- Especifique el estado del suministro (recocido o estirado en frío, etc.)

- Definir la secuencia de mecanizado para las CTQ y si se permiten sustituciones

- En caso necesario, exija el intervalo de dureza, los MTC y la trazabilidad de los lotes.

Tolerancia y precisión: El control del sistema importa más que el grado

Para las piezas CNC 304/304L, la capacidad de tolerancia suele estar determinada por:

- Rigidez de fijación y recorrido de deformación (paredes finas, largo alcance, zonas débiles)

- Gestión térmica y planificación de procesos (separación desbaste/acabado, acabado constante)

- Control de la excentricidad y el desgaste de la herramienta (sistema de soporte, estrategia de compensación, disciplina de lotes)

Las diferencias de material suelen ser una variable menor en comparación con el sistema de proceso. Para tolerancias más estrictas y estables, priorice diseño de fijaciones, estrategia de puntos de referencia, control del paso final de las CTQ, gestión normalizada de la vida útil de las herramientas y comprobaciones durante el proceso.

Conclusión de 304 y 304L CNC Parte

La lógica de selección más fiable es: confirmar primero la soldadura/exposición térmica, después evaluar el riesgo de cloruros y sólo entonces considerar la resistencia y el coste. Cuando también se bloquean las condiciones del material, la secuencia de mecanizado y las expectativas de inspección en la especificación de compra, la coherencia de los lotes mejora significativamente, y el contenido se alinea bien con la forma en que Google y AI evalúan la "orientación de fabricación verificable"."

Si desea recomendaciones específicas para su aplicación, planificación de procesos o un presupuesto basado en sus planos, tolerancias, requisitos de superficie, entorno de servicio y pasos de soldadura, póngase en contacto con Mecanizado Weldo. Apoyamos tanto la creación de prototipos como la producción con soluciones prácticas. DFM retroalimentación y entrega estable.