Rectificado sin centros

Precisión y eficacia en soluciones de rectificado sin centros: ¡consiga un mecanizado sin errores! Solicite un presupuesto hoy mismo para obtener soluciones de proceso personalizadas y recomendaciones de optimización de costes.

¿Qué es el rectificado sin centros?

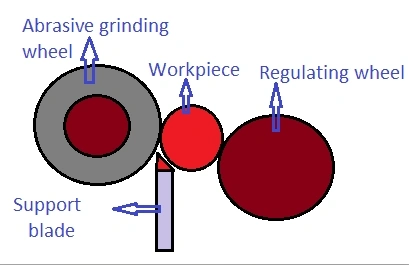

El rectificado sin centros elimina la necesidad de sujeciones o centros tradicionales para fijar las piezas de trabajo. La pieza se coloca entre la muela y la rueda reguladora, apoyada en una placa de soporte inferior. La muela reguladora acciona la rotación de la pieza de trabajo (mediante fricción) al tiempo que controla su velocidad de avance axial. La muela corta el diámetro exterior de la pieza, logrando un rectificado de alta precisión. El centro de la pieza se desplaza dinámicamente durante el rectificado. Ajustando la posición relativa entre el punto de rectificado y el punto de apoyo, se corrigen progresivamente los errores de redondez. Los errores de redondez se controlan normalmente entre 0,005 y 0,01 mm, con una rugosidad superficial alcanzable entre Ra 0,1 y 0,025 μm.

Material metálico :

Aluminio

El aluminio es el componente mecanizado de precisión más utilizado. Tiene una densidad baja, una textura dura y un material blando. Gracias a su resistencia a la corrosión, se utiliza mucho en la industria aeroespacial, los huesos biónicos y la fabricación de piezas de automóvil.

Color : Plata.

Tipos : Aluminio 6061、7075、2024、5052、6063 y MIC-6.

Acabado superficial : Pulido, cepillado, arenado, cromado, anodizado, galvanoplastia, recubrimiento en polvo, grabado láser.

Plazo de entrega : 1-5 días.

Acero inoxidable

El acero inoxidable ofrece una gran resistencia a la corrosión y una superficie lisa y fácil de limpiar. Se utiliza principalmente en componentes de equipos de cocina, dispositivos médicos, materiales de construcción y construcción, así como en piezas de automoción.

Color : Plata.

Tipos : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Acabado superficial : Pulido, cepillado, arenado, galvanoplastia, pulverización, PVD (deposición física de vapor), pasivación, decapado, coloración.

Plazo de entrega 2-5 días.

Cobre

Posee conductividad eléctrica, ductilidad a la tracción y propiedades antimicrobianas, y se utiliza principalmente para su transformación en artesanía, artículos decorativos y equipos médicos.

Color Naranja, amarillo.

Tipos : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Acabado superficial : Pasivado, galvanoplastia, revestimiento químico, granallado, chorro de arena, tratamiento químico de películas, pulido, limpieza brillante.

Plazo de entrega : 1-5 días.

Bronce

El bronce es una aleación de cobre y estaño (posiblemente incluyendo plomo, zinc y fósforo),de bajo punto de fusión (800-900°C) y excelente fluidez, junto con resistencia a la corrosión. El bronce con bajo contenido de estaño presenta un tono amarillo dorado, mientras que el bronce con alto contenido de estaño es de color blanco grisáceo o gris plateado. Se utiliza principalmente en la fabricación mecánica para esculturas, cojinetes, engranajes, válvulas, así como en componentes de ingeniería marina como hélices, así como en componentes de ingeniería marina como accesorios de casco y bombas de agua.

Color oro/marrón.

Tipos : Bronce al estaño, bronce al aluminio, bronce al berilio, bronce al silicio, bronce al manganeso.

Acabado superficial : Chorro de arena, pulido, moleteado, esmerilado, pasivado, recubrimiento con película química, coloración por impregnación, coloración con brocha/pulverización, galvanoplastia, anodizado, recubrimiento en polvo, cepillado.

Plazo de entrega : 1-5 días.

Acero

Hierro aleado con carbono (normalmente 0,1%-1,7%) y otros elementos de aleación (como cromo, níquel, manganeso, etc.). Ajustando la composición y los procesos de tratamiento térmico, se pueden conseguir diversas propiedades, como alta resistencia, gran tenacidad, resistencia al desgaste y resistencia a la corrosión. Es adecuado para fabricar componentes como pernos, ejes, engranajes, brocas, fresas y herramientas de torneado, y también se utiliza con frecuencia en la fabricación de válvulas de motor y álabes de turbina.

Color : Plata .

Tipos : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Acabado superficial :Chorro de arena, acabado espejo, revestimiento PVD, acabado cepillado, revestimiento por pulverización, galvanoplastia.

Plazo de entrega : 1-5 días

Magnesio

El magnesio tiene una densidad aproximada de dos tercios de la del aluminio y un cuarto de la del acero. Su baja dureza reduce al mínimo la fuerza de corte y el desgaste de la herramienta. Con una conductividad térmica superior a la del aluminio, ahorra tiempo de mecanizado CNC y material. Su relación resistencia-peso supera a la de las aleaciones de aluminio y acero, mientras que su capacidad de amortiguación es 1,5 veces superior a la del aluminio, absorbiendo eficazmente las vibraciones y el ruido. Estas propiedades lo convierten en un material ideal para las industrias aeroespacial, automovilística y electrónica.

Color : Plata.

Tipos : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Acabado superficial : Revestimiento por conversión química, anodizado, niquelado, galvanoplastia, revestimiento compuesto, pintura en spray, revestimiento en polvo, revestimiento electroforético.

Plazo de entrega : 1-5 días.

Material plástico :

PC

Termoplástico de alto rendimiento con gran tenacidad (resistente a bajas temperaturas) y rigidez, ideal para el mecanizado de precisión CNC (corte, taladrado). Más ligero que el acrílico, ofrece una gran resistencia a la fluencia y aislamiento a altas frecuencias, adecuado para componentes resistentes a la tensión y aislados. Respetuoso con el medio ambiente gracias al reciclado por fusión, se utiliza en carcasas electrónicas, soportes de espectrómetros y disipadores de calor.

Color : blanco o negro.

Tipos : General Mecanizable/Retardante de la llama/Reforzado/Blended PC.

Acabado superficial : Pulido, endurecimiento, pulverización, grabado por láser, galvanoplastia, estampación en caliente.

Plazo de entrega : 1-5 días.

PE

El PE (polietileno) es un material termoplástico con un punto de fusión bajo. Durante el mecanizado, la temperatura de la herramienta debe controlarse para evitar la adherencia, lo que da como resultado una superficie lisa y sin rebabas. Sus propiedades de baja fricción y autolubricación lo hacen adecuado para componentes deslizantes/rotatorios. Resiste la mayoría de ácidos, álcalis, sales y disolventes orgánicos, pero es soluble en hidrocarburos aromáticos e hidrocarburos halogenados. Las aplicaciones más comunes incluyen contenedores de alimentos, cubos de basura y juguetes.

Color : negro, blanco, de color.

Tipos : LDPE, HDPE, UHMWPE, PEX, PEX-A, PEX-B.

Acabado superficial :Pulido, arenado, revestimiento, grabado.

Plazo de entrega : 1-5 días.

PP

El PP (polipropileno) es un termoplástico semicristalino con un punto de fusión de aproximadamente 130-160°C. Presenta excelentes propiedades de fluidez de procesamiento. Durante el mecanizado CNC, es esencial controlar la temperatura (intervalo recomendado: 200-230°C). Es adecuado para operaciones de plegado repetidas. La selección de la herramienta debe ajustarse a las características del material. Se utiliza principalmente para contenedores, conectores y componentes estructurales.

Color : negro, blanco, de color.

Tipos : PP-H, PP-B, PP-R, HIPP.

Acabado superficial :Pulido, arenado, revestimiento.

Plazo de entrega : 1-5 días.

Acabados superficiales para el rectificado sin centros

Basándose en más de 10 años de experiencia en mecanizado cnc y en los procesos de acabado superficial de los clientes, Weldo ha recopilado la siguiente lista para mejorar la calidad y el acabado superficial de las piezas tras el rectificado sin centros. Esto mejora el aspecto, la rugosidad, la dureza y la resistencia a la corrosión de los componentes, a la vez que enmascara las marcas de herramientas.

Acabado mecanizado

El prototipo procesado por la máquina herramienta conserva huellas del mecanizado de la herramienta.

Anodizado

El anodizado mejora la resistencia a la corrosión y al desgaste de los metales y permite colorearlos y recubrirlos. Es adecuado para metales como el aluminio, el magnesio y el titanio.

Polaco

El pulido mejora el acabado superficial y el aspecto estético, y es adecuado para materiales como metales, cerámica, plásticos y PMMA.

Chorro de arena

El arenado consiste en propulsar material abrasivo a alta presión o mecánicamente sobre una pieza de trabajo para conseguir un acabado limpio, rugoso y mate.

Acabado cepillado

El acabado cepillado crea un patrón texturizado en las superficies metálicas, realzando el atractivo estético. Adecuado para aluminio, cobre, acero inoxidable y otros materiales.

Recubrimiento en polvo

El recubrimiento en polvo se aplica a la superficie de la pieza mediante adhesión electrostática y, a continuación, se cura a altas temperaturas para formar un recubrimiento denso que mejora la resistencia a la corrosión de las superficies metálicas y plásticas.

Acabado galvánico

El chapado metálico se deposita sobre las superficies de los materiales mediante procesos electrolíticos para mejorar la resistencia a la corrosión y al desgaste. Esta técnica es adecuada para metales y determinados plásticos.

Óxido negro

El revestimiento de óxido negro se forma en las superficies metálicas mediante oxidación química, lo que ofrece un bajo coste, un proceso sencillo y una reducción de la reflexión de la luz.

Electropulido

Elimina las protuberancias microscópicas de las superficies metálicas mediante disolución anódica electroquímica, creando una superficie lisa y densa, libre de tensiones residuales y altamente resistente a la corrosión. Capaz de procesar metales complejos y materiales conductores.

Alodine

Forma una capa protectora sobre las superficies mediante conversión química, mejorando la resistencia a la corrosión y la adherencia. Respetuoso con el medio ambiente y de excelente conductividad, adecuado para aleaciones de aluminio y magnesio.

Tratamiento térmico

Al alterar la microestructura interna de los materiales metálicos mediante calentamiento, este proceso mejora la dureza, la resistencia, la tenacidad y la resistencia al desgaste. Es adecuado para metales como el acero, las aleaciones de aluminio, las aleaciones de cobre y las aleaciones de titanio.

Capacidad de rectificado sin centros

La capacidad de mecanizado del rectificado cilíndrico sin centrado depende de las rectificadoras sin centros CNC, los operarios, los requisitos de precisión y los materiales. A continuación se describen los rangos aproximados de dimensiones y precisión:

| Indicador | Parámetros específicos |

| Precisión de mecanizado | |

| - Redondez | ≤ 0,015 mm |

| - Cilindricidad | 0,5~2μm (valor típico) |

| - Precisión dimensional | Hasta grado IT6 (aproximadamente ±0,005~0,015mm), rugosidad superficial Ra0,16~0,2μm. |

| Dimensiones máximas de la pieza | |

| - Diámetro | 40-100 mm |

| - Longitud | Longitud máxima de rectificado de 1000 mm; rango de longitud de 125-210 mm en modo de rectificado de avance transversal |

| Dimensiones mínimas de la pieza | |

| - Diámetro | ≥ 2 mm (diámetro mínimo) |

| - Longitud | Longitud mínima de rectificado de 125 mm en modo de rectificado de avance transversal |

Ventajas del rectificado sin centros

Producción de alta eficiencia

Mecanizado continuo: Las piezas de trabajo no requieren sujeción, lo que permite una rápida producción por lotes mediante el rectificado por penetración.

Sincronización multipieza: Admite líneas de producción automatizadas, lo que reduce el tiempo de procesamiento de piezas individuales.

Alta precisión y coherencia

Redondez/cilindricidad superiores: Redondez ≤0,005mm, error de cilindricidad 0,5-2μm.

Estabilidad dimensional: Elimina los errores de sujeción, ideal para el mecanizado de precisión de gran volumen.

Acabado de la superficie: Rugosidad inferior a Ra 0,1μm.

Adaptabilidad

Versatilidad de materiales: Procesa metales, plásticos y materiales de alta dureza/quebradizos.

Flexibilidad de formas: admite ejes delgados, ejes cortos, componentes escalonados o cónicos, piezas de paredes finas, etc.

Estabilidad del proceso

Funcionamiento automatizado: Minimiza el error humano con baja dependencia de habilidades.

Ajuste dinámico: Controla la vibración mediante ajustes de parámetros para mejorar la estabilidad .

Eficiencia de costes

Ahorro a largo plazo: La alta eficiencia y la baja tasa de desechos garantizan un rápido retorno de la inversión.

Reducción del tratamiento posterior: Las superficies de alta precisión eliminan los requisitos de pulido/rectificado.

Aplicación del rectificado sin centros

Fabricación de automóviles

Componentes principales: Rectificado de precisión de piezas de alta precisión como cigüeñales, árboles de levas, ejes de transmisión y vástagos de válvulas.

Aeroespacial

Componentes de alta precisión: Ejes de motor, carcasas de bombas de combustible, componentes de satélites, etc.

Adaptabilidad de materiales: Aleaciones de titanio, aleaciones de alta temperatura y otros materiales difíciles de mecanizar.

Fabricación de maquinaria

Componentes de uso general: Herramientas de cizallado, vástagos de fresa, rodillos de laminación, brocas, etc.

Rodamientos y componentes de transmisión

Producción de piezas estándar: Rodamientos de rodillos, rodamientos de agujas, casquillos de aleación, etc.

Tratamiento de materiales especiales

Carburo cementado/cerámica: Herramientas de corte, barras de cerámica y otros materiales de alta dureza.

FAQ del rectificado sin centros

FAQ 1: ¿Cuál es la principal diferencia entre el rectificado sin centros y el rectificado cilíndrico externo convencional?

Ventajas: Adecuado para ejes delgados/piezas de pared delgada, alta eficiencia y redondez superior y consistencia dimensional.

FAQ 2: ¿Qué formas de piezas puede procesar el rectificado sin centros?

Ejes esbeltos de gran relación entre diámetro y longitud (por ejemplo, ejes de transmisión);

Ejes cortos o piezas sin orificios centrales (por ejemplo, rodillos de cojinetes);

Formas complejas con escalones/conicidad (conseguidas mediante rectificado por penetración);

Componentes de paredes delgadas (por ejemplo, tubos, con baja presión radial).

Limitaciones: No apto para piezas no giratorias o planas.

FAQ 3: ¿Cómo se garantiza la precisión del mecanizado en el rectificado sin centros?

Preparación de la máquina: Inclinación de la muela guía, rectificado de la muela, altura de la placa de apoyo;

Parámetros del proceso: Profundidad de rectificado y avance adaptados a la dureza del material;

Refrigeración e inspección: El refrigerante adecuado evita la deformación térmica, la medición en línea proporciona información en tiempo real.

FAQ 4: ¿Dónde reside la ventaja de eficiencia del rectificado sin centros?

Alimentación pasante (los ejes largos pasan en línea recta);

Corte (ejes cortos con avance radial).

Automatización: Carga/descarga robotizada + control en bucle cerrado con inspección en línea.

Comparación de datos: El tiempo de preparación de una sola pieza se ha reducido de 2 a 3 minutos a menos de 10 segundos, lo que aumenta la eficiencia de los grandes volúmenes en 30%-50%.

FAQ 5: ¿Es adecuado el rectificado sin centros para materiales de gran dureza?

Muela abrasiva: Utilizar muelas de CBN o diamante con grano más fino (#600-#1000);

Proceso: Reducir la profundidad de rectificado, aumentar la velocidad de avance y utilizar refrigerante a alta presión para disipar el calor;

Aplicaciones típicas: Herramientas de carburo, casquillos cerámicos, ejes de turbina de aleación de alta temperatura.

Resumen: Mediante la optimización del equipo y del proceso, el rectificado sin centros puede procesar eficazmente materiales de gran dureza, que requieren un control estricto de la temperatura y la gestión de la muela abrasiva.