SERVICE DE BROYAGE :

Aperçu du processus de broyage :

La rectification est un processus essentiel dans la fabrication de composants, car elle permet d'améliorer l'état de surface et la précision des dimensions. En enlevant de minuscules quantités de matière à l'aide de meules abrasives, la rectification permet de mieux contrôler la précision et les tolérances de la pièce que le fraisage ou le tournage. Principalement utilisée dans le travail des métaux, la fabrication d'outils et la production de pièces, la rectification répond aux exigences élevées en matière de douceur de surface et de précision dimensionnelle au niveau du micromètre. Elle est particulièrement bien adaptée à l'usinage de matériaux durs tels que l'acier, les alliages et les céramiques.

Types et applications du broyage

La rectification est un processus d'usinage essentiel dans la fabrication moderne, en particulier lorsque les clients exigent des tolérances serrées, une grande précision et une finition de surface supérieure. Différentes méthodes de rectification sont conçues pour relever des défis spécifiques en matière d'usinage de précision. Voici les types de rectification les plus courants et leurs applications industrielles :

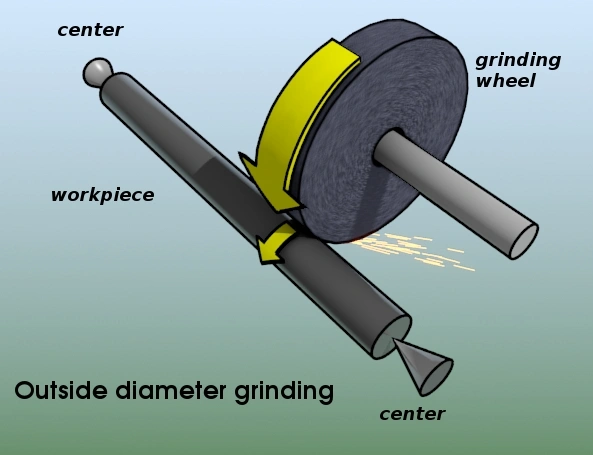

Rectification cylindrique (rectification extérieure):

Caractéristiques :

Conçue pour l'usinage du diamètre extérieur des pièces cylindriques. Il garantit la rondeur et la précision dimensionnelle avec une déviation minimale.

Applications :

Largement utilisé pour les arbres, les rouleaux et les broches de précision, souvent dans les secteurs des machines, de la robotique et de l'énergie.

Rectification cylindrique (rectification extérieure) :

Caractéristiques :

Conçue pour l'usinage du diamètre extérieur des pièces cylindriques. Il garantit la rondeur et la précision dimensionnelle avec une déviation minimale.

Applications :

Largement utilisé pour les arbres, les rouleaux et les broches de précision, souvent dans les secteurs des machines, de la robotique et de l'énergie.

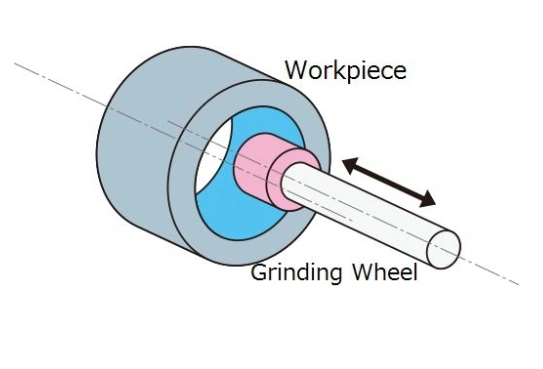

Meulage interne:

Caractéristiques :

Se concentre sur l'usinage d'alésages ou de trous internes avec des tolérances serrées. Capable d'atteindre des cavités profondes et étroites.

Applications :

Essentiel pour la production de bagues de roulement, de coussinets, de cylindres hydrauliques et d'autres composants pour lesquels la précision interne est vitale.

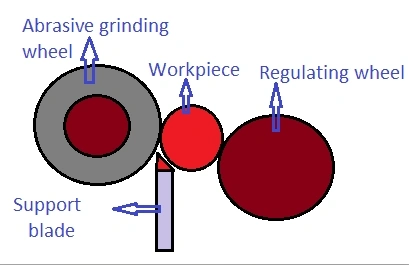

Meulage sans centre:

Caractéristiques :

Contrairement à la rectification cylindrique, la rectification sans centre ne nécessite pas de broche. Les pièces à usiner sont soutenues par une meule et une roue de régulation. Cela permet une production à grande vitesse et une précision constante.

Applications :

Idéal pour la production en série de pièces de précision telles que les broches, les tiges et les tubes. Fréquemment utilisé dans les secteurs médical, automobile et électronique.

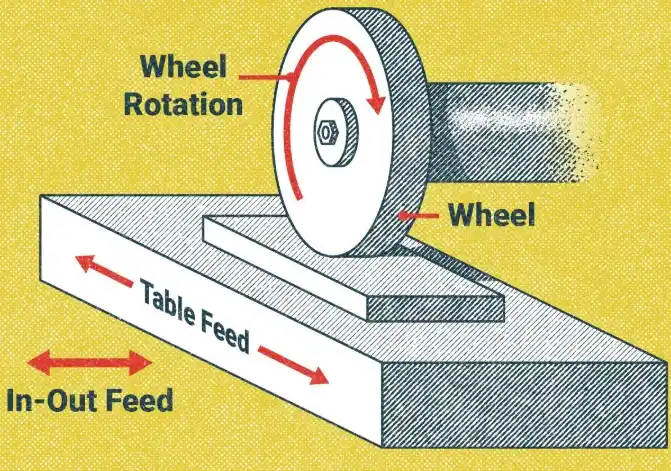

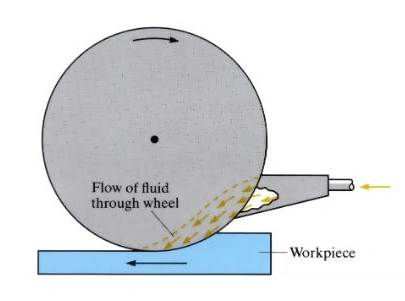

Broyage par fluage:

Caractéristiques :

Technique de meulage moins courante mais très spécialisée. Elle utilise une vitesse d'avance très lente et une grande profondeur de coupe, ce qui permet d'enlever efficacement la matière en un seul passage.

Applications :

Particulièrement utile pour l'usinage des pales de turbines, des alliages aérospatiaux et des matériaux résistants à la chaleur pour lesquels les méthodes conventionnelles posent problème. Réputé pour réduire le nombre d'opérations et augmenter la productivité dans les géométries complexes.

Meulage manuel :

Caractéristiques :

Le meulage manuel est la méthode la plus traditionnelle. Les opérateurs utilisent des meules, des pierres ou des outils portatifs pour finir ou réparer les pièces. Cette méthode est très flexible et convient pour les petites séries, les pièces non standard ou de forme complexe. Bien que moins efficace, elle reste irremplaçable dans les applications où l'habileté de l'opérateur et le contrôle tactile sont nécessaires.

Applications :

Il est couramment utilisé pour la réparation des moules, le meulage des soudures, l'ébavurage et le travail à façon en petites séries. Dans la maintenance, les ateliers d'outillage et la production d'essai de processus spéciaux, le meulage manuel offre une adaptabilité rapide et complète l'équipement automatisé.

FAQ du service de broyage

Quel est le principe de base du broyage ?

La rectification est un processus d'usinage qui utilise des particules abrasives pour microcouper la surface de la pièce grâce à un mouvement relatif entre l'outil de rectification et la pièce, ce qui permet d'obtenir une grande précision et une faible rugosité de surface. L'action de micro-coupe de l'abrasif et la réplication géométrique de l'outil de meulage sont au cœur de ce procédé.

Quels sont les matériaux qui conviennent au broyage ?

La rectification s'applique à la plupart des métaux (tels que l'acier, la fonte et les métaux non ferreux) et des matériaux non métalliques (tels que les céramiques, le verre et les cristaux). Elle est particulièrement adaptée à l'usinage de précision de matériaux difficiles à usiner, tels que le carbure cémenté et les alliages résistants à la chaleur.

Comment choisir le bon abrasif pour le meulage ?

La sélection des abrasifs doit tenir compte de la dureté du matériau de la pièce, de la précision de l'usinage et des exigences en matière de qualité de surface. A titre d'exemple :

Corindon (oxyde d'aluminium) convient aux matériaux courants tels que l'acier trempé et la fonte ;

Le carbure de silicium convient aux matériaux à dureté élevée tels que le carbure cémenté et les céramiques ;

Les abrasifs diamantés conviennent à l'usinage de précision des matériaux super durs ou du verre optique.

Comment contrôler la rugosité de la surface lors du meulage ?

Weldo L'ingénieur a dit : Ceci peut être contrôlé par :

Sélection de la granulométrie appropriée (les abrasifs fins réduisent la rugosité) ;

Réglage de la pression et de la vitesse de broyage ;

Utilisation d'un liquide de refroidissement lubrifiant pour minimiser les dommages à la surface ;

Utilisation d'un broyage en plusieurs étapes (broyage grossier → broyage fin → polissage).

Quels sont les défauts les plus courants en matière de broyage et comment y remédier ?

Les défauts les plus courants sont les suivants

Brûlure superficielle : La chaleur de friction provoque un recuit du matériau ; il est recommandé de réduire la vitesse de meulage ou d'augmenter le refroidissement ;

Déviations dimensionnelles : Usure de l'outil de rodage ou positionnement instable ; il est recommandé de réparer régulièrement l'outil de rodage et d'inspecter le montage ;

Rayures : Particules abrasives incrustées ou impuretés dans l'outil de rodage ; il est recommandé de nettoyer l'outil de rodage et la pièce à usiner et d'utiliser un abrasif pur.

Quelles sont les différences entre le rodage, le polissage et la superfinition ?

Rodage : Il s'agit principalement d'un micro-découpage, utilisé pour enlever l'excès de matière et corriger la précision de la forme ;

Polissage : il s'agit principalement d'une déformation plastique qui permet de réduire la rugosité de la surface et d'améliorer la brillance ;

Superfinition : amélioration de l'intégrité de la surface (réduction de l'ondulation, par exemple) au-delà du rodage ; couramment utilisée pour les pièces de précision telles que les roulements.