Draht-Edm-Bearbeitung

Übersicht

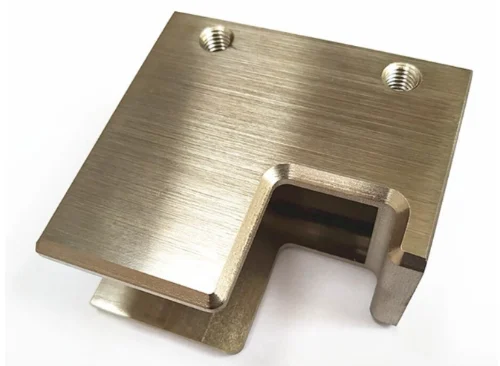

Unser professioneller Drahterodierdienst kann die Anforderungen an die Bearbeitung von hochpräzisen, komplex geformten Teilen ohne Schnittbelastung erfüllen.

Toleranz: ±0,00004 Zoll

Material-Optionen: Werkzeug Stähle (D2, A2, H13),.Rostfreier Stahl (304, 316, 17-4PH),Carbid,Titan & Titanlegierungen,Aluminiumlegierungen,Kupfer, Messing, Wolfram, Molybdän.

Anwendungen und Teiletypen: Spritzgussformeinsätze und Hohlräume, Stanzwerkzeuge, Präzisionszahnräder und Mikrozahnräder, Turbinenkomponenten für die Luft- und Raumfahrt, Metallkomponenten für medizinische Geräte, kundenspezifische Metallklammern, Unterlegscheiben, Anthin-Wall-Strukturen usw.

Preisspanne: 20~500 USD/Stk.

Was ist Drahterodieren?

Drahterodieren (Electrical Discharge Machining) ist ein Präzisionsbearbeitungsverfahren, bei dem ein feiner Metalldraht (in der Regel Kupfer oder Molybdän) verwendet wird, um elektrische Funken zwischen dem Draht und dem Werkstück zu erzeugen. Die Funken schmelzen oder verdampfen das Material und ermöglichen so ein präzises Schneiden. Drahterodieren wird häufig für die Bearbeitung komplexer Formen, hochpräziser Teile und harter Materialien in Branchen wie dem Formenbau, der Luft- und Raumfahrt und der Automobilindustrie eingesetzt. Zu den wichtigsten Vorteilen gehören der geringe Werkzeugverschleiß und die hohe Genauigkeit.

EDM wird unterteilt in schneller Draht, langsamer Draht und Mitteldraht EDM

Material für die Drahterodierbearbeitung

Mit der Drahterosion können leitfähige Materialien mit hoher Härte, komplexen Formen oder solchen, die mit der herkömmlichen Bearbeitung schwer zu bearbeiten sind, bearbeitet werden.

Material :

Aluminium

Aluminium ist das am häufigsten verwendete präzisionsgefertigte Bauteil. Es hat eine geringe Dichte, eine harte Beschaffenheit und ist ein weiches Material. Dank seiner Korrosionsbeständigkeit wird es häufig in der Luft- und Raumfahrt, bei bionischen Knochen und bei der Herstellung von Automobilteilen verwendet.

Farbe : Silber.

Typen : Aluminium 6061、7075、2024、5052、6063 und MIC-6.

Oberflächengüte : Polieren, Bürsten, Sandstrahlen, Verchromen, Eloxieren, Galvanisieren, Pulverbeschichten, Lasergravieren.

Lieferfrist : 1-5 Tage.

Rostfreier Stahl

Rostfreier Stahl bietet eine hohe Korrosionsbeständigkeit und eine glatte, leicht zu reinigende Oberfläche. Er wird vor allem für Komponenten von Küchenausrüstungen, medizinische Geräte, Baumaterialien und -konstruktionen sowie für Automobilteile verwendet.

Farbe : Silber.

Typen : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Oberflächengüte : Polieren, Bürsten, Sandstrahlen, Galvanisieren, Spritzen, PVD (Physical Vapor Deposition), Passivieren, Beizen, Färben.

Lieferfrist 2-5 Tage.

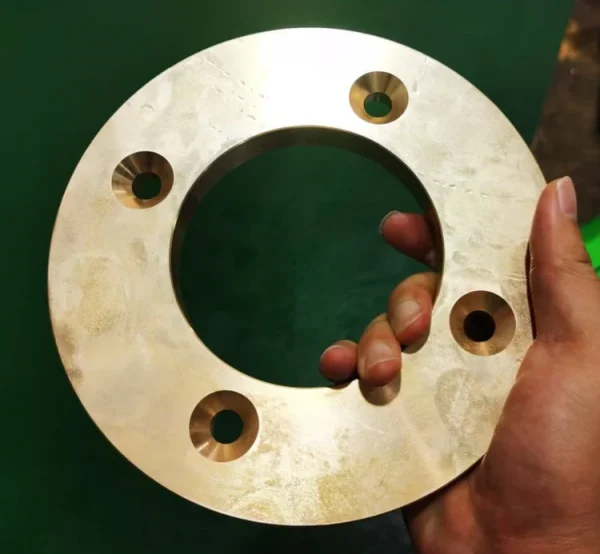

Kupfer

Es ist elektrisch leitfähig, dehnbar und hat antimikrobielle Eigenschaften. Es wird hauptsächlich für die Verarbeitung zu Kunsthandwerk, Dekorationsartikeln und medizinischen Geräten verwendet.

Farbe Orange, gelb.

Typen : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Oberflächengüte : Passivierung, Galvanisierung, chemische Beschichtung, Kugelstrahlen, Sandstrahlen, chemische Filmbehandlung, Polieren, Glanzreinigung.

Lieferfrist : 1-5 Tage.

Bronze

Bronze ist eine Legierung aus Kupfer und Zinn, die möglicherweise auch Blei, Zink und Phosphor enthält. Sie hat einen niedrigen Schmelzpunkt (800-900 °C), ist sehr fließfähig und korrosionsbeständig. Bronze mit niedrigem Zinngehalt hat einen goldgelben Farbton, während Bronze mit hohem Zinngehalt gräulich-weiß oder silbergrau erscheint. Sie wird vor allem in der mechanischen Fertigung für Skulpturen, Lager, Zahnräder, Ventile sowie für Schiffsbauteile wie Propeller und Schiffsbauteile wie Rumpfbeschläge und Wasserpumpen verwendet.

Farbe : gold/braun.

Typen : Zinnbronze, Aluminiumbronze, Berylliumbronze, Siliziumbronze, Manganbronze.

Oberflächengüte : Sandstrahlen, Polieren, Rändeln, Schleifen, Passivieren, chemische Filmbeschichtung, Imprägnierfärbung, Bürsten-/Sprühfärbung, Galvanisieren, Eloxieren, Pulverbeschichtung, Bürsten.

Lieferfrist : 1-5 Tage.

Stahl

Eisen, das mit Kohlenstoff (normalerweise 0,1%-1,7%) und anderen Legierungselementen (wie Chrom, Nickel, Mangan usw.) legiert ist. Durch Anpassung der Zusammensetzung und der Wärmebehandlungsverfahren können verschiedene Eigenschaften erzielt werden, darunter hohe Festigkeit, hohe Zähigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit. Es eignet sich für die Herstellung von Bauteilen wie Bolzen, Wellen, Zahnrädern, Bohrern, Fräsern und Drehwerkzeugen und wird auch häufig bei der Herstellung von Motorventilen und Turbinenschaufeln verwendet.

Farbe : Silber .

Typen : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Oberflächengüte :Sandstrahlen, Hochglanzbeschichtung, PVD-Beschichtung, gebürstetes Finish, Sprühbeschichtung, Galvanisieren.

Lieferfrist : 1-5 Tage

Magnesium

Magnesium hat eine Dichte von etwa zwei Dritteln der von Aluminium und einem Viertel der von Stahl. Seine geringe Härte führt zu minimalen Schnittkräften und geringerem Werkzeugverschleiß. Durch seine im Vergleich zu Aluminium bessere Wärmeleitfähigkeit spart es bei der CNC-Bearbeitung Zeit und Material. Sein Verhältnis von Festigkeit zu Gewicht übertrifft sowohl Aluminiumlegierungen als auch Stahl, und sein Dämpfungsvermögen ist 1,5-mal so hoch wie das von Aluminium, wodurch Vibrationen und Lärm effektiv absorbiert werden. Diese Eigenschaften machen es zu einem idealen Material für die Luft- und Raumfahrt-, Automobil- und Elektronikindustrie.

Farbe : Silber.

Typen : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Oberflächengüte : Chemische Konversionsbeschichtung, Eloxieren, Vernickeln, Galvanisieren, Verbundbeschichtung, Spritzlackierung, Pulverbeschichtung, elektrophoretische Beschichtung.

Lieferfrist : 1-5 Tage.

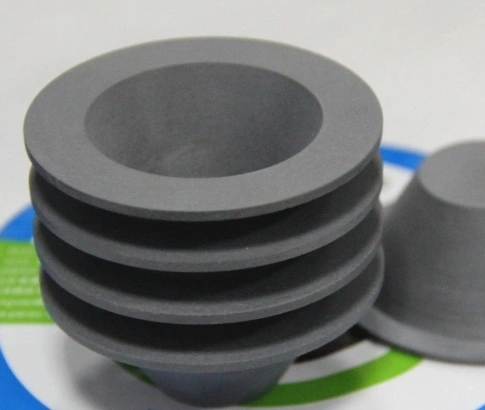

Graphit

Graphitleitfähigkeit wird für Präzisionsformen verwendet, um die durch die Bearbeitung verursachte Staubbelastung zu vermeiden. Es wird hauptsächlich für die Herstellung von Elektroden und EDM-Formen verwendet.

Farbe : Schwarz.

Oberflächengüte : Mechanisches Schneiden, Beizen, elektrolytische Behandlung, Beschichtung, Polieren, EDM-Oberflächenverfestigung.

Lieferfrist : 3-5 Tage

Leitfähiges Keramikteil

Leitende Keramiken werden in der Luft- und Raumfahrt und in anderen Bereichen aufgrund ihrer hohen Härte, Sprödigkeit und ausgezeichneten chemischen Stabilität verwendet, sind aber schwierig zu verarbeiten. Die Verwendung von Impulsentladungen zur Erzeugung hoher Temperaturen (ca. 10.000 °C), um die Keramik teilweise zu schmelzen, ermöglicht eine berührungslose Verarbeitung und vermeidet Spannungskonzentrationen und Risse, die durch die mechanische Bearbeitung entstehen.

Art : Leitende Oxid/Nichtoxid-Keramik, leitende Verbundkeramik

Farbe : weiß, gold, rosa, schwarz, usw.

Lieferfrist : 3-5 Tage

Oberflächengüte bei der Drahterodierbearbeitung

Die durch Drahterodieren bearbeiteten Teile weisen in der Regel gewisse Schmelzspuren und leichte Verformungen auf der Oberfläche auf, so dass sie nachbearbeitet werden müssen, um ihre Leistung und ihr Aussehen zu verbessern. Zu den üblichen Oberflächenbehandlungsverfahren gehören:

Bearbeitete Oberfläche

Der von der Werkzeugmaschine bearbeitete Prototyp weist Spuren der Werkzeugbearbeitung auf.

Eloxieren

Das Eloxieren verbessert die Korrosions- und Verschleißfestigkeit von Metallen und ermöglicht eine für Metalle geeignete Färbung und Beschichtung.

Polnisch

Polieren verbessert die Oberflächengüte und die Ästhetik, geeignet für Materialien wie Metalle, Keramik, Kunststoffe und PMMA.

Sandstrahlen

Beim Sandstrahlen wird ein Strahlmittel mit hohem Druck oder mechanisch auf ein Werkstück geschleudert, um eine saubere, aufgeraute und matte Oberfläche zu erhalten.

Gebürstete Oberfläche

Die gebürstete Oberfläche erzeugt ein strukturiertes Muster auf Metalloberflächen, das die Ästhetik verbessert. Geeignet für Aluminium, Kupfer, Edelstahl und andere Materialien.

Pulverbeschichtung

Die Pulverbeschichtung wird durch elektrostatische Adhäsion auf die Werkstückoberfläche aufgetragen und härtet dann bei hohen Temperaturen zu einer dichten Schicht aus, die die Korrosionsbeständigkeit von Metall- und Kunststoffoberflächen erhöht.

Galvanische Beschichtung

Metallbeschichtungen werden durch elektrolytische Verfahren auf Materialoberflächen aufgebracht, um die Korrosions- und Verschleißbeständigkeit zu erhöhen. Diese Technik ist für Metalle und bestimmte Kunststoffe geeignet.

Schwarz oxidieren

Eine schwarze Oxidschicht wird durch chemische Oxidation auf Metalloberflächen gebildet und bietet niedrige Kosten, ein einfaches Verfahren und reduzierte Lichtreflexion.

Alodine

Bildet durch chemische Umwandlung eine Schutzschicht auf Oberflächen und verbessert die Korrosionsbeständigkeit und Haftung. Umweltfreundlich mit ausgezeichneter Leitfähigkeit, geeignet für Aluminium- und Magnesiumlegierungen.

Wärmebehandlung

Durch die Veränderung der inneren Mikrostruktur von metallischen Werkstoffen durch Erhitzung werden Härte, Festigkeit, Zähigkeit und Verschleißfestigkeit erhöht. Geeignet für Metalle wie Stahl, Aluminium-, Kupfer- und Titanlegierungen.

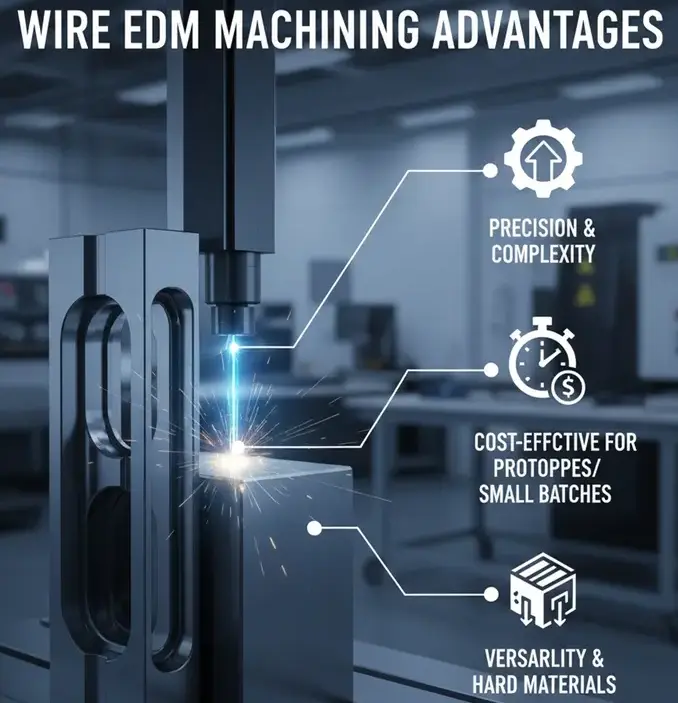

Vorteil der Drahterodierbearbeitung

Hohe Präzision: Das Drahterodieren erreicht eine extrem hohe Bearbeitungsgenauigkeit mit Toleranzen von ±0,001 mm oder sogar noch feiner, wodurch es sich für die Herstellung komplexer Teile mit hohen Anforderungen eignet.

Kein Körperkontakt: Während der Bearbeitung kommt der Draht nicht direkt mit der Werkstückoberfläche in Berührung, wodurch Werkzeugverschleiß und thermische Verformung vermieden werden. Dadurch eignet er sich für die Bearbeitung von Materialien mit unterschiedlicher Härte und Weichheit.

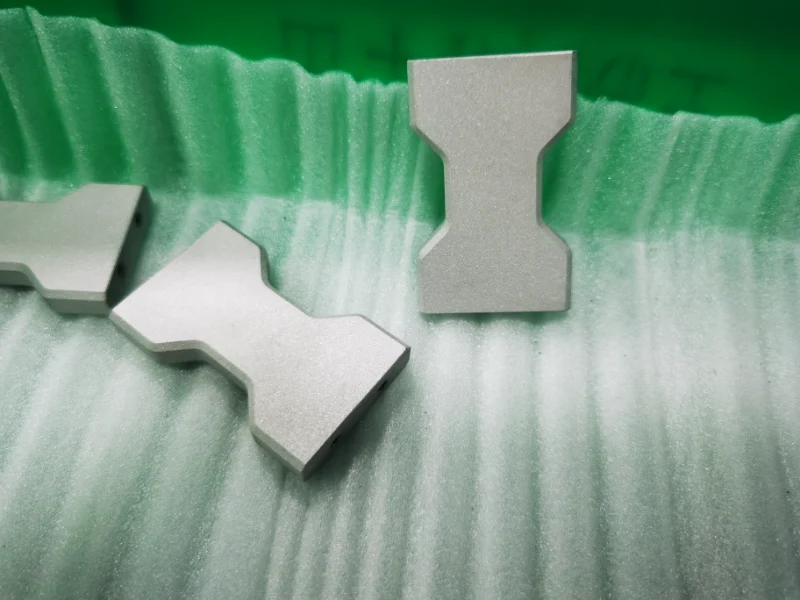

Bearbeitung komplexer Formen: Das Drahterodieren eignet sich besonders gut für die Bearbeitung von Teilen mit komplexen Geometrien oder feinen Details, wie z. B. Innenbohrungen und winzige Schnitte.

Geeignet für hochharte Materialien: Das Drahterodieren kann Werkstoffe mit einer Härte von bis zu 60 HRC oder mehr bearbeiten und eignet sich daher für die Bearbeitung von Werkstoffen, die mit herkömmlichen Schneidverfahren nur schwer zu bearbeiten sind, wie Hartmetall, Edelstahl und Titanlegierungen.

Keine mechanische Belastung: Da während der Bearbeitung kein mechanischer Kontakt besteht, wird die Beanspruchung des Materials reduziert, was zur Stabilität und Maßhaltigkeit der Teile beiträgt.

Hohe Oberflächenqualität: Die bearbeitete Oberfläche ist in der Regel glatt und weist eine geringe Oberflächenrauheit auf, so dass weniger Nachbearbeitungen erforderlich sind.

Langfristig stabiler Betrieb: Das Drahterodieren bietet eine hohe kontinuierliche Bearbeitungsfähigkeit und eignet sich daher für die Großserienproduktion und einen langfristig stabilen Betrieb.

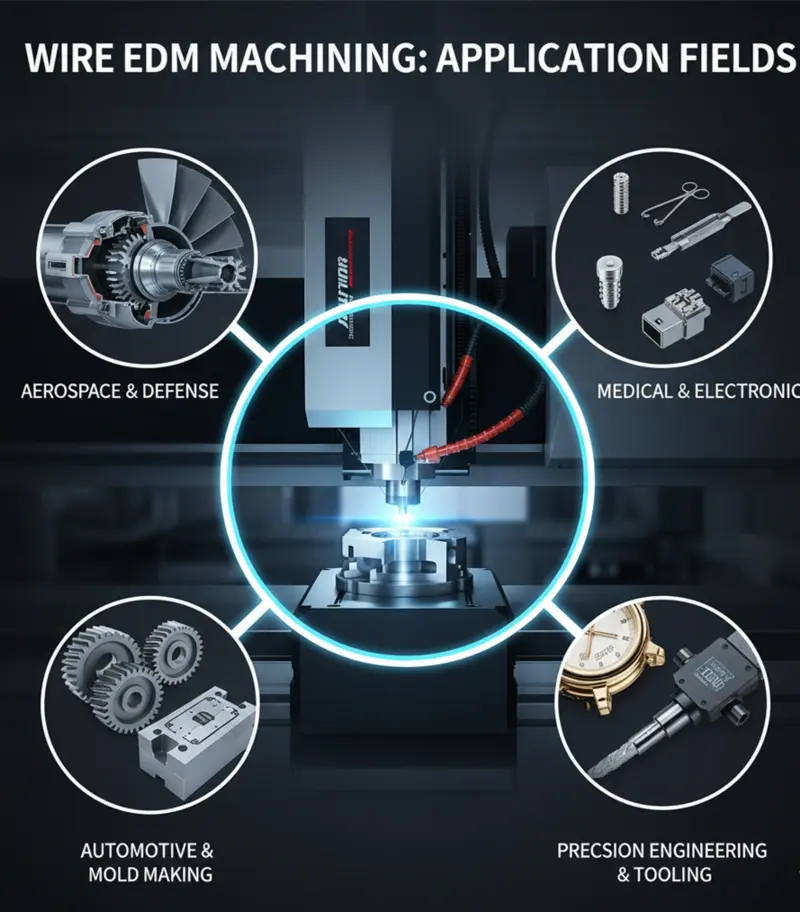

Anwendung der Drahterodierbearbeitung von Teilen

Formenbau

Zur Herstellung hochpräziser Formteile wie Hohlräume, Einsätze und komplexe Kühlkanäle, insbesondere für Kunststoffformen und Stanzwerkzeuge.

Luft- und Raumfahrt

Bearbeitet hochpräzise, komplex geformte Teile wie Flugzeugtriebwerkskomponenten, Gasturbinenschaufeln und Zahnräder.

Automobilindustrie

Wird bei der Herstellung von Präzisions-Automobilteilen, Motorkomponenten und Werkzeugen eingesetzt, insbesondere für Merkmale wie Kühlöffnungen und Kraftstoffdüsen.

Medizinische Geräte

Weit verbreitet für chirurgische Instrumente, zahnmedizinische Geräte und andere medizinische Komponenten, die hohe Präzision und eine hervorragende Oberflächengüte erfordern.

Präzisionsmaschinenbau

Stellt hochpräzise mechanische Komponenten wie Zahnräder, Lager, Schneidwerkzeuge und Getriebeteile mit komplexen Geometrien her.

Energiewirtschaft

Herstellung hochfester, korrosionsbeständiger Komponenten für Anwendungen in der Kernkraft und der Windenergie, die auch bei hohen Temperaturen und hohem Druck stabil sind.

Metallbearbeitung und Kunst

Ermöglicht filigrane Metallgravuren und dekorative Muster für Schmuck und künstlerische Anwendungen.

FAQ zur Drahterodierbearbeitung

Was ist das Funktionsprinzip des Drahterodierens?

Beim Drahterodieren (Electrical Discharge Machining) werden leitfähige Werkstoffe durch die Erzeugung elektrischer Hochspannungsfunken zwischen einem dünnen Metalldraht (in der Regel Molybdän oder Messing) und dem Werkstück geschnitten. Durch die sofortige hohe Temperatur (bis zu mehreren tausend Grad Celsius) schmilzt und verdampft das Material, während entionisiertes Wasser die geschmolzenen Ablagerungen wegspült. Der gesamte Prozess wird von einem CNC-System präzise gesteuert.

Welche Genauigkeit kann das Drahterodieren erreichen?

Das Drahterodieren erreicht in der Regel eine Genauigkeit von ±0,002-0,005 mm bei einer Oberflächenrauheit von unter Ra0,8 μm.

Vorteile:

- Kann schmale Schlitze (0,05 mm breit) und scharfe Innenecken (R0,1 mm oder weniger) schneiden;

- Hohe Wiederholgenauigkeit für die Massenproduktion;

- Oft muss nicht nachpoliert werden.

Fall: In der Luft- und Raumfahrt müssen Kühlbohrungen für Turbinenschaufeln mit einer Toleranz von ±0,003 mm bearbeitet werden, so dass Drahterodieren die einzige praktikable Lösung ist.

Wie ist die Effizienz des Drahterodierens im Vergleich zum Fräsen?

Effizienzmerkmale:

- Einteilige Geschwindigkeit: Langsamer als Fräsen (~50-200mm²/min), aber ideal für komplexe Formen;

- Vorteil Massenproduktion: Ermöglicht 24/7 unbeaufsichtigten Betrieb mit automatischem Drahteinfädeln (AWT) und CNC-Programmierung;

- Anpassungsfähigkeit an das Material: Effizienter als Fräsen bei harten Materialien (z. B. HRC60+).

Vergleich mit dem Fräsen:

– Vorteile: Keine Schnittkraft (verhindert Verformung des Werkstücks); kann ultraharte Materialien bearbeiten;

– Benachteiligungen: Langsamer als Fräsen; kann Oxidschichten bilden, die eine Nachreinigung erfordern.

Entstehen beim Drahterodieren Oxidschichten auf Oberflächen? Wie sind sie zu behandeln?

Oxidschicht verursacht: Hochtemperaturfunken oxidieren die Oberfläche und bilden eine 0,01-0,05 mm dicke schwarz/graue Schicht.

Behandlungsmethoden:

- Mechanische Entfernung: Sandpapierschleifen, Sandstrahlen;

- Chemische Reinigung: Saures oder alkalisches Waschen;

- Elektrochemisches Polieren: Verbessert die Oberflächengüte.

Praxis in der Industrie: Bei medizinischen Implantaten müssen die Oxidschichten vollständig entfernt werden, um die Biokompatibilität zu gewährleisten.

Welche Sicherheitsrisiken bestehen beim Drahterodieren? Wie kann man sie vermeiden?

Hauptrisiken:

- Stromschlag: Hochspannungsfunken können einen Stromschlag verursachen;

- Mechanische Verletzungen: Drahtbruch oder Herausschleudern des Werkstücks;

- Feuer: Abnormale Leitfähigkeit von entionisiertem Wasser oder entflammbaren Kühlmitteln auf Ölbasis.

Präventionsmaßnahmen:

- Schutz der Ausrüstung: Blitzschutz und Not-Aus-Taster installieren;

- Betriebsnormen: Berühren Sie niemals das Kabel; halten Sie die Schaltschränke während der Verarbeitung geschlossen;

- Umweltkontrolle: Für trockene Arbeitsbereiche sorgen und Kühlmittel regelmäßig überprüfen.

Welche Faktoren beeinflussen die Kosten des Drahterodierens?

Kostenelemente:

- Abschreibung der Ausrüstung: Hochwertige Maschinen kosten ~$70.000-$280.000;

- Verbrauchsmaterial: Draht (~$70-$280 pro Rolle), deionisiertes Wasser (muss regelmäßig ersetzt werden);

- Stromverbrauch: ~5-15kWh pro Bearbeitungsstunde;

- Arbeitskosten: Erfordert qualifizierte Programmierer/Bediener.

Optimierungsvorschläge:

- Massenproduktion: Reduzieren Sie manuelle Eingriffe durch CNC-Programmierung;

- Materialauswahl: Bevorzugen Sie hochleitende Materialien (z. B. Kupfer), um die Bearbeitungszeit zu verkürzen;

- Prozessoptimierung: Verwenden Sie die zweistufige Bearbeitung mit Schruppen und Schlichten, um Effizienz und Präzision in Einklang zu bringen.