Principes et caractéristiques du processus de tournage CNC des pièces

Le tournage CNC est un processus d'usinage de précision qui utilise des programmes informatiques pour contrôler les outils de tournage afin de découper des pièces rotatives. Pendant l'usinage, la pièce est fixée dans le mandrin de la broche et tourne à grande vitesse (800-2000 tr/min), tandis que l'outil se déplace le long des axes X/Z pour former une trajectoire de coupe, capable d'usiner des surfaces cylindriques, des surfaces coniques, des filets, etc.

Par rapport aux tours traditionnels, ses avantages sont considérables : Premièrement, la précision d'usinage atteint IT7-IT8 tolérance (±0,015-0,03 mm), ce qui permet de répondre aux exigences d'ajustement de précision ; deuxièmement, il permet une production continue automatisée avec une intégration CAD/CAM transparente, ce qui permet la production en masse de pièces complexes ; troisièmement, il offre une grande flexibilité de processus, ce qui permet de changer rapidement de modèle de produit avec des changements de programme, ce qui convient à la production en petites séries de plusieurs variétés.

Principales caractéristiques techniques des pièces de tournage CNC

Centres de tournage CNC sont souvent équipés d'une tourelle motorisée et d'une broche secondaire, ce qui permet de réaliser des opérations d'usinage composite telles que le tournage, le fraisage et le perçage en une seule fois. Nos Weldo est doté d'une précision de positionnement de l'axe X de ±0,003 mm/300 mm et d'une répétabilité de ±0,001 mm. Équipé d'une tourelle servo à 12 positions, les changements d'outils ne prennent que 0,3 seconde.

Pour les pièces complexes telles que les buses de carburant des moteurs aéronautiques, qui contiennent un trou interne de φ5 mm (tolérance ±0,005 mm), des filets de précision M8×1,25 et trois rainures d'étanchéité de 0,5 mm de large, les processus traditionnels nécessitent trois machines pour l'usinage séquentiel. Le tournage CNC, en revanche, permet de réaliser ces opérations en une seule fois, ce qui accroît l'efficacité de 40%.

Avantages comparatifs du tournage CNC par rapport au fraisage et à la rectification

Dans le cas du tournage CNC d'arbres et de composants de disques et de manchons, le tournage CNC offre des vitesses nettement plus élevées que le tournage CNC d'arbres et de composants de disques et de manchons. fraisage et broyagetout en simplifiant les opérations. Par exemple, un arbre d'entraînement en acier de φ50mm×200mm 45# atteint un taux d'enlèvement de matière de 8-12cm³/min, soit 2 à 3 fois celui du fraisage, avec une rugosité de surface systématiquement inférieure à Ra1,6μm, ce qui élimine le besoin de rectification et réduit les coûts de 35%. Lors de l'usinage de pièces en métaux non ferreux à parois minces, telles que les boîtiers de moteur en alliage d'aluminium, les paramètres de faible force de coupe dans le tournage CNC peuvent empêcher la déformation, augmentant le taux de réussite de 75% à 98%.

La sélection des matériaux influe sur l'efficacité de l'usinage, le coût et les performances des pièces tournées à la CNC. Dans l'industrie, les propriétés mécaniques, l'usinabilité et l'économie des matériaux doivent être prises en compte en fonction de la fonction de la pièce. Les métaux représentent environ 85% des matériaux couramment utilisés, les alliages d'aluminium, l'acier inoxydable et le laiton étant les choix préférés.

Sélection des matériaux et compatibilité avec l'usinage

Le choix des matériaux pour les pièces de tournage CNC a une incidence directe sur l'efficacité de l'usinage, le coût et les performances finales. Dans la pratique industrielle, les pièces de tournage CNC nécessitent une évaluation complète des propriétés mécaniques, de l'usinabilité et de l'économie des matériaux en fonction des exigences fonctionnelles des pièces. Les matériaux couramment utilisés sont principalement divisés en deux catégories : les matériaux métalliques (représentant environ 85%) et les matériaux non métalliques (15%). Parmi eux, les alliages d'aluminium, l'acier inoxydable et le laiton sont les choix préférés pour les pièces de tournage CNC en raison de leurs excellentes performances globales.

Comparaison des performances d'usinage des matériaux métalliques

Les alliages d'aluminium sont des matériaux couramment utilisés. Par exemple, les alliages d'aluminium sont couramment utilisés, 6061-T6 a une résistance à la traction de 310MPa et une densité de 2,7g/cm³, ce qui le rend adapté aux pièces légères. Les vitesses de coupe sont de 150 à 300 m/min, la durée de vie de l'outil est de 800 à 1200 pièces par arête de coupe, et le coût est 40% inférieur à celui de l'acier inoxydable. L'acier inoxydable 304 a une dureté de HB187, il est sujet à l'écrouissage et nécessite des outils en acier rapide (tels que les W18Cr4V) et un refroidissement par émulsion à pression extrême, et sa vitesse de coupe est comprise entre 80 et 120 m/min. Le laiton H62 offre une excellente usinabilité et une bonne capacité à briser les copeaux, ce qui permet une coupe à grande vitesse (200-400 m/min). Il est couramment utilisé dans les accessoires de salle de bains et les connecteurs.

Scénarios d'application des matériaux non métalliques

Les plastiques techniques connaissent une croissance rapide dans l'application des pièces de tournage CNC. Le POM (polyoxyméthylène) a un coefficient de frottement de seulement 0,04, ce qui le rend adapté aux composants de transmission ; le PEEK résiste à des températures élevées allant jusqu'à 260℃, ce qui permet d'usiner des boîtiers de capteurs pour les moteurs aéronautiques ; le PTFE (polytétrafluoroéthylène) présente une forte résistance à la corrosion et est couramment utilisé dans les joints d'étanchéité pour les équipements chimiques. Une entreprise de matériel médical a remplacé les instruments chirurgicaux en acier inoxydable par des pièces tournantes en PEEK, ce qui a permis de réduire le poids de 60% et d'éviter le risque de libération d'ions métalliques. Lors de l'usinage des matières plastiques, l'utilisation d'outils PCD à arête unique avec refroidissement par air comprimé permet d'éviter la surchauffe et la déformation.

Processus de décision pour la sélection des matériaux

La sélection des matériaux pour les pièces de tournage CNC suit un processus décisionnel en quatre étapes : 1. Définir la fonction de la pièce ; 2. déterminer les paramètres clés ; 3. évaluer l'économie de l'usinage ; 4. vérifier la stabilité de l'approvisionnement. Par exemple, lorsqu'un fabricant de pièces automobiles sélectionne des matériaux pour l'arbre moteur d'un véhicule à énergie nouvelle, il compare l'acier 45#, le 40CrNiMoA et le 6061-T6, et choisit finalement le 40CrNiMoA en fonction des exigences en matière de couple. Combinée au processus de durcissement par induction, la durée de vie des pièces atteint 100 000 heures.

Optimisation des principaux paramètres d'usinage

La qualité et l'efficacité des pièces de tournage CNC dépendent d'un réglage raisonnable des paramètres. Les principaux paramètres sont la vitesse de coupe (vc), l'avance (f) et la profondeur de coupe (ap). Un fabricant de composants structuraux pour l'aérospatiale a optimisé ces paramètres, augmentant ainsi l'efficacité du tournage de 7075 L'application d'un traitement de surface à un alliage d'aluminium par 35% et la réduction de la rugosité de la surface de Ra3,2μm à Ra0,8μm.

Réglage scientifique des paramètres de coupe

Les paramètres de coupe optimaux varient en fonction du matériau. Pour l'usinage de l'acier 45#, les paramètres recommandés sont vc = 120-150 m/min, f = 0,15-0,25 mm/r, et ap = 1-3 mm. Pour l'alliage de titane TC4, les paramètres doivent être réduits à vc = 40-60 m/min, f = 0,05-0,1 mm/r, et ap = 0,5-1 mm. Le choix des paramètres suit le principe de la "coupe rapide et légère". Par exemple, l'augmentation du coefficient de vitesse (VC) de l'alliage d'aluminium 6061 de 150 m/min à 250 m/min (tout en maintenant f = 0,2 mm/r et ap = 2 mm) réduit le temps d'usinage de 35% tout en augmentant la consommation d'outil de seulement 12%.

Sélection des outils et gestion de la durée de vie

Lors du tournage CNC de pièces, le matériau de l'outil doit être adapté à la pièce : les outils en acier rapide conviennent à l'acier ordinaire et à la fonte ; les outils en carbure cémenté ont une bonne polyvalence et, pour l'usinage de l'acier inoxydable, il convient de choisir des qualités de grain ultrafines ; les outils en PCD conviennent aux métaux non ferreux et aux matériaux non métalliques. La géométrie de l'outil est également importante ; pour l'usinage des alliages d'aluminium, il est recommandé d'utiliser des plaquettes tranchantes avec un angle de coupe de 35° et un angle de dépouille de 5°, tandis que pour l'usinage de l'acier à haute résistance, un angle de coupe négatif est nécessaire. Une usine d'usinage d'engrenages, utilisant un système de gestion de la durée de vie des outils, a augmenté la durée de vie des plaquettes en carbure cémenté de 30 pièces/coupe à 45 pièces/coupe, économisant ainsi 50 000 USD en coûts d'outils par an.

Optimisation du refroidissement et de la lubrification

Un refroidissement et une lubrification suffisants sont essentiels pour garantir la qualité des pièces tournées à la CNC. Pour l'usinage de pièces en acier, utiliser une émulsion (concentration 8-10%) ; pour l'usinage d'alliages d'aluminium, utiliser un liquide de coupe semi-synthétique ; pour l'usinage d'alliages de titane, utiliser une huile de coupe extrême pression. Une certaine entreprise aérospatiale a utilisé un système de refroidissement à haute pression (pression de 70 bars) pour usiner des pièces d'arbre en alliage de titane TC4, augmentant la durée de vie de l'outil de 15 pièces à 28 pièces, et stabilisant la rugosité de surface à Ra1,6μm.

Contrôle de la qualité et normes d'inspection

Le contrôle de la qualité des pièces usinées par CNC est intégré tout au long du processus de fabrication, nécessitant 12 points de contrôle de la qualité depuis la réception des matières premières jusqu'à la sortie du produit fini. Après avoir mis en place un contrôle qualité complet, une entreprise de pièces automobiles a vu son taux de pièces par mille (PPM) passer de 350 à 80, et le taux de réclamation de ses clients diminuer de 75%.

Méthodes de contrôle de la précision dimensionnelle

Pour obtenir un contrôle des tolérances IT7-IT8, il faut s'assurer de la précision de la machine-outil (étalonnage régulier à l'aide d'un interféromètre laser), contrôler la stabilité du processus (à l'aide du contrôle statistique du processus SPC) et optimiser le serrage (à l'aide d'appuis de suivi et de centres flexibles pour l'usinage d'arbres minces). Une usine de roulements de précision a usiné un arbre de moteur de φ12mm×300mm avec une cylindricité stable de 0,005mm, répondant aux exigences d'ajustement.

Facteurs affectant la qualité de la surface

La rugosité de surface des pièces usinées par CNC est principalement affectée par la vitesse d'avance et la qualité de l'arête de l'outil. La formule théorique est Ra = (f²)/(8×rε), mais dans la réalité, en raison des vibrations, elle peut augmenter jusqu'à 2-3μm. L'obtention d'une finition de type miroir (Ra≤0,05μm) nécessite des outils diamantés et une micro-alimentation. Une usine de pièces optiques a obtenu un Ra de 0,02μm lors de l'usinage de miroirs en alliage d'aluminium, répondant ainsi aux exigences de réflexion du laser.

Technologie d'inspection et configuration de l'équipement

La configuration de l'équipement d'inspection suit le principe de la "pyramide de précision" : une machine à mesurer tridimensionnelle (MMT) mesure les dimensions clés, un appareil de mesure de la circularité inspecte les pièces de type arbre et un appareil de mesure de la rugosité de surface évalue la qualité de la surface. Une entreprise aérospatiale a construit un atelier d'inspection numérique, réalisant 100% d'inspection grandeur nature, augmentant l'efficacité de 60%, et les sondes en ligne ont réduit le temps d'échantillonnage de 30 minutes à 2 minutes par pièce.

Types de pièces de tournage CNC

Pièces de l'arbre

Transmission FuseauxLes matériaux utilisés sont les suivants : arbres de moteur (φ10-100mm, tolérance ±0,01mm), arbres d'entrée de réducteur (acier 45#/20CrMnTi).

Arbres élancés de précision : arbres de guidage d'équipements médicaux (Ra≤0,8μm de rugosité de surface), vis mères d'équipements automatisés (filetage trapézoïdal Tr20×4).

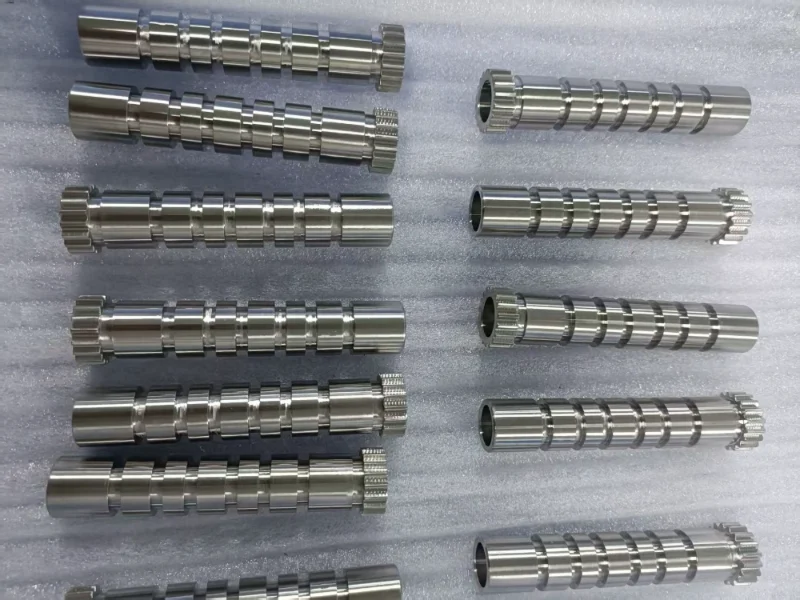

Pièces pour disques et manchons

Brides : brides de raccordement au système hydraulique (précision de la rainure d'étanchéité ±0,02 mm), couvercles d'extrémité du moteur (tolérance du logement du roulement de classe IT7).

Manchons/coussinets : manchons de synchronisation de boîtes de vitesses automobiles.

Pièces fonctionnelles de forme spéciale

Pièces filetées: Raccords de tuyauterie d'aviation (filetage fin M16×1,5, tolérance du diamètre primitif 4h), noyaux de valves hydrauliques (filetage trapézoïdal + surface du cône d'étanchéité).

Pièces à contour complexe : Anneaux de tuyères de turbocompresseurs (précision du profil des pales ±0,05 mm), engrenages de mouvements d'horlogerie (module 0,5-1,5).

Accessoires pour matériaux spéciaux

Pièces en métal non ferreux : Boîtier du moteur en alliage d'aluminium 6061-T6 (conception légère, épaisseur de paroi 1,5-3 mm), noyaux de vanne de salle de bain en laiton H62 (résistant à l'usure et à la corrosion).

Pièces d'ingénierie en plastique : Engrenages de transmission en POM (coefficient de friction 0,04), boîtiers de capteurs d'aviation en PEEK (résistance aux températures élevées 260℃).

Cas d'application typiques

Le tournage CNC de pièces est largement utilisé dans des domaines de pointe tels que la construction automobile, l'aérospatiale et les appareils médicaux. Les exigences techniques et les solutions varient d'une industrie à l'autre.

Usinage de l'arbre du moteur des véhicules à énergie nouvelle

Le projet d'usinage d'un arbre de moteur d'entraînement (40CrNiMoA) d'un grand constructeur de véhicules à énergie nouvelle exigeait un diamètre de φ35mm (tolérance ±0,01mm), une cylindricité ≤0,005mm et une symétrie de rainure de clavette ≤0,02mm. Un centre de tournage bi-broche avec usinage composé à pince unique a été utilisé, avec des plaquettes en carbure CBN atteignant une vitesse de coupe de 180m/min, et un système de mesure sur la machine. Après la mise en service, le temps de cycle de production est passé de 45 minutes/pièce à 18 minutes/pièce, avec une capacité annuelle de 500 000 pièces et un taux de défaut ≤0,3%.

Usinage de joints de tuyauterie hydrauliques pour l'aérospatiale

L'usinage de joints hydrauliques en alliage de titane pour l'aérospatiale (matériau TC4) présente des défis tels que la coupe de matériaux difficiles, des surfaces coniques d'étanchéité de haute précision et des circuits d'huile internes complexes. Une entreprise aérospatiale a utilisé des forets en carbure monobloc pour usiner des trous de φ6 mm de profondeur, et a utilisé des outils de formage pour usiner la surface conique d'étanchéité avec une surveillance en ligne, tout en employant un refroidissement cryogénique. Ce processus a permis d'augmenter la durée de vie du joint de 1000 à 5000 cycles, répondant ainsi aux exigences de fiabilité des systèmes hydrauliques de l'aérospatiale.

Fabrication d'instruments chirurgicaux mini-invasifs médicaux

Le projet de fabrication de pinces chirurgicales laparoscopiques (acier inoxydable 316L) d'une entreprise de dispositifs médicaux nécessitait une épaisseur de tête de pince de 0,3 mm (tolérance ±0,01 mm), une acuité des arêtes de coupe ≤0,02 mm et une rugosité de surface Ra0,4μm. Le projet a utilisé le tournage CNC de précision et la coupe ultra-mince, des outils en acier à haute vitesse et le polissage électrolytique des arêtes de coupe, l'ensemble du processus étant réalisé dans une salle blanche. Le produit est certifié ISO 13485, avec une force de coupe clinique ≤5N, soit une réduction de 60% par rapport aux produits traditionnels.

Les pièces usinées par CNC sont des composants fondamentaux dans l'industrie de la fabrication d'équipements, et leur niveau technologique influe sur les performances des équipements haut de gamme. Avec le développement de technologies telles que les composites de fraisage et de tournage à cinq axes et la planification intelligente des processus, le développement futur se concentrera sur la haute précision, la conception légère et l'intégration fonctionnelle. Si vous souhaitez en savoir plus sur les services de tournage et d'usinage CNC, n'hésitez pas à contacter Weldo.

FAQ du processus de tournage CNC

En tournage CNC, comment sélectionner le matériau et la géométrie de l'outil appropriés ?

Le choix du matériau et de la géométrie de l'outil a une incidence directe sur l'efficacité de l'usinage, la qualité de la surface et la durée de vie de l'outil. Il doit être déterminé en fonction des caractéristiques du matériau de la pièce à usiner :

Matériaux de l'outil :

Carbure : Convient à l'usinage de métaux courants tels que l'acier et la fonte ; très bon rapport coût-efficacité.

Outils en céramique : Résistants aux températures élevées, ils conviennent à la coupe à grande vitesse de matériaux durs (tels que le bois). acier trempé).

Cubique nitrure de bore (CBN) : Pour l'usinage de matériaux à dureté élevée (tels que les alliages de titane et les alliages à base de nickel).

Diamant polycristallin (PCD) : Pour l'usinage de matériaux non métalliques (tels que les alliages d'aluminium et les plastiques) ou de métaux non ferreux.

Angles géométriques :

Angle de coupe : L'augmentation de l'angle de coupe réduit la force de coupe mais affaiblit la résistance de l'outil ; un équilibre doit être trouvé.

Angle de dépouille : Réduit la friction entre la face du flanc et la pièce à usiner, améliorant ainsi la qualité de la surface.

Angle principal du bord de coupe : Affecte la force de coupe et la direction d'enlèvement des copeaux ; 90° est généralement utilisé pour l'ébauche, et 45°~75° est généralement utilisé pour la finition.

Quelles sont les différences entre le tournage CNC et le tournage conventionnel ?

Le tournage CNC est un processus automatisé réalisé à l'aide d'un système de commande numérique par ordinateur, alors que le tournage conventionnel repose sur des opérations et des ajustements manuels. Les principales différences sont les suivantes :

Précision et cohérence : Le tournage CNC, contrôlé par un programme, permet d'obtenir une répétabilité de ±0,001 mm, alors que le tournage conventionnel dépend de l'habileté de l'opérateur et présente une marge d'erreur plus importante ;

Efficacité : Le tournage CNC peut fonctionner en continu pendant 24 heures, ce qui convient à la production de masse, alors que le tournage conventionnel est inefficace et exige beaucoup de main-d'œuvre ;

Complexité : Le tournage CNC permet d'usiner des surfaces courbes complexes, des filetages et des trous irréguliers, alors que le tournage conventionnel ne permet que l'usinage simple de corps en rotation.

Pour quels matériaux le tournage CNC est-il adapté ?

Le tournage CNC permet d'usiner une grande variété de matériaux, notamment :

Métaux : Alliages d'aluminium, acier, acier inoxydable, alliages de titane, cuivre, etc ;

Plastiques : Nylon, polyoxyméthylène (POM), le polycarbonate (PC), etc ;

Matériaux composites : Matières plastiques renforcées de fibres de verre (GFRP), les plastiques renforcés de fibres de carbone (PRFC), etc.

Les différents matériaux nécessitent la sélection d'outils et de paramètres de coupe appropriés afin d'optimiser les résultats de l'usinage.

Quelles sont les principales étapes du tournage CNC ?

Un processus de tournage CNC typique comprend

Programmation : Conception du modèle de pièce à l'aide d'un logiciel de CAO/FAO et génération du code G ;

Serrage : Fixation de la pièce à usiner sur le mandrin du tour ou sur le dispositif de fixation ;

Réglage de l'outil : Détermination de la position relative de l'outil et de la pièce à usiner ;

Découpage : Le tour effectue des opérations de tournage, d'alésage, de filetage et d'autres opérations conformément au programme ;

Inspection : Vérification de l'exactitude des dimensions à l'aide d'outils de mesure (tels que des pieds à coulisse et des machines à mesurer les coordonnées) ;

Post-traitement : Ébarbage, nettoyage et traitement de surface (comme le polissage et le placage).

Comment améliorer la précision d'usinage du tournage CNC ?

Les principales mesures visant à améliorer la précision de l'usinage sont les suivantes :

Entretien de la machine-outil : Étalonner régulièrement le tour pour garantir la précision de la broche et des glissières ;

Sélection des outils : Sélectionner les matériaux d'outils appropriés (tels que le carbure cémenté, la céramique) et les géométries en fonction des propriétés des matériaux ;

Optimisation des paramètres de coupe : Ajustez la vitesse de la broche, la vitesse d'avance et la profondeur de coupe pour réduire les vibrations et les déformations thermiques ;

Stabilité du serrage : Utiliser des montages spécifiques ou des mâchoires souples pour serrer la pièce à usiner afin d'éviter toute déformation ;

Inspection en ligne : Intégrer un palpeur pour surveiller le processus d'usinage en temps réel et corriger rapidement les erreurs.