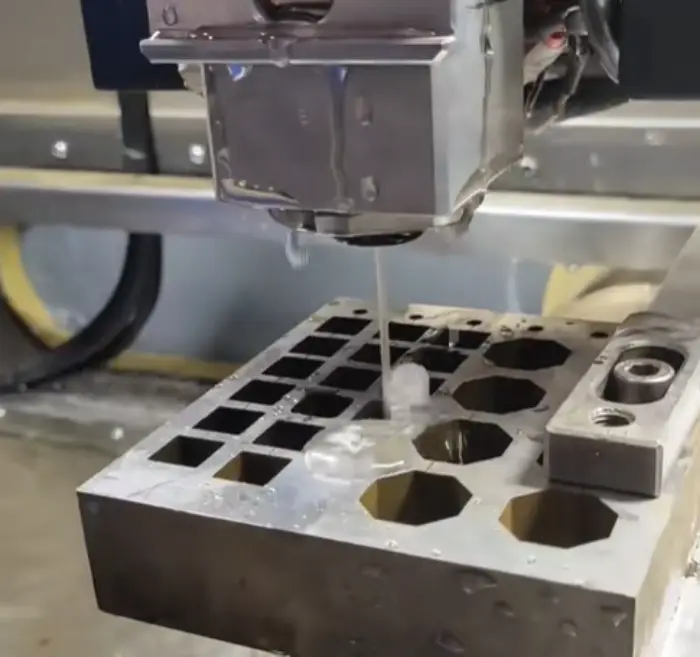

Dans l'industrie métallurgique, l'usinage par décharge électrique (EDM) est largement utilisée pour les traitements de précision, tels que la fabrication de moules et le traitement de composants de forme complexe. L'électroérosion à fil rapide (électroérosion à fil) et l'électroérosion à fil lent (électroérosion à fil lent) sont deux types importants d'électroérosion, chacun présentant des avantages et des scénarios d'application uniques. Cet article compare en détail ces deux technologies sous de multiples aspects, notamment les principes de fonctionnement, le fil-électrode, le liquide de refroidissement, la vitesse de traitement, la précision, la qualité de surface, le coût, les scénarios d'application, les considérations relatives au traitement et les technologies alternatives.

Principes de fonctionnement de l'électroérosion par fil rapide et lente

Coupe rapide du fil: L'électroérosion à fil rapide utilise des décharges électriques à haute fréquence entre le fil électrode et la surface de la pièce à usiner pour convertir l'énergie électrique en énergie thermique, en vaporisant, gazéifiant ou faisant fondre le métal pour achever la coupe. Le fil d'électrode étant plus épais et le courant plus élevé, il permet d'effectuer rapidement des tâches de découpe de matériaux plus épais, mais au détriment de la précision et de la qualité de la surface.

Coupe lente du fil: La découpe au fil lent utilise des courants plus faibles et des fils d'électrodes plus fins. La vitesse de coupe est plus lente, mais elle permet des décharges électriques plus détaillées pour une coupe précise. La découpe au fil lent met l'accent sur le traitement de haute précision et convient aux tâches qui exigent une qualité de surface et des tolérances dimensionnelles extrêmement élevées.

Comparaison des fils d'électrodes

Coupe rapide du fil: La découpe rapide par fil utilise généralement des fils d'électrode plus épais (0,2-0,25 mm), adaptés à la découpe rapide de matériaux métalliques plus épais. Si les fils d'électrodes plus épais augmentent l'efficacité de la coupe, ils entraînent également des marques de coupe plus grandes et une précision de traitement moindre.

Coupe lente du fil: La découpe lente utilise des fils d'électrode plus fins (0,03 mm~0,15 mm). Le fil plus fin réduit la zone de décharge pendant le processus de coupe, ce qui améliore la précision et la qualité de la surface. Les fils d'électrode fins réduisent efficacement la rugosité de la surface.

Comparaison des matériaux des fils d'électrodes

Les fils d'électrodes jouent un rôle crucial dans l'électroérosion, car ils influencent directement la précision de l'usinage, la qualité de la surface, l'efficacité de la coupe et la durée de vie du fil d'électrode. Les matériaux utilisés pour les fils d'électrodes diffèrent selon qu'il s'agit d'une coupe rapide ou lente. Les matériaux les plus courants pour les fils d'électrodes sont le cuivre, les alliages de cuivre, le molybdène et le laiton.

Fil d'électrode en cuivre/laiton

Les fils d'électrode en cuivre sont l'un des matériaux les plus couramment utilisés dans l'électroérosion. Ils présentent une bonne résistance à l'oxydation et sont utilisés dans le traitement par découpage à fil lent.

Excellente conductivité électrique et thermique: Le fil de cuivre possède d'excellentes conductivité électrique et conductivité thermiqueLe système d'évacuation des eaux usées permet d'optimiser les performances d'évacuation et d'assurer la stabilité de la coupe.

Usage unique: Le fil de cuivre est utilisé une fois pour chaque cycle de traitement, avec une précision de diamètre de fil de ±0,001 mmLe système d'aspiration est conçu pour les traitements de moyenne à haute précision.

Une grande capacité d'adaptation: Il convient à la transformation d'une large gamme de matériaux métalliques, y compris acier au carbone, acier inoxydable, alliages d'aluminium et alliages de cuivreLes produits de cette catégorie sont particulièrement adaptés à la production de lots réguliers avec des exigences de précision moindres.

Résistance mécanique: Le fil de cuivre a une résistance à la traction d'environ 600 MPace qui est suffisant pour maintenir une tension stable pendant le processus de coupe. Bien que sa résistance à la traction soit inférieure à celle du fil de molybdène, le fil de cuivre peut encore assurer une bonne stabilité de traitement dans les opérations à faible tension de l'électroérosion à fil lent, en évitant la rupture du fil ou les vibrations.

Fil d'électrode en molybdène

Les fils d'électrode en molybdène sont couramment utilisés dans les procédés de précision en raison de leur point de fusion élevé et de leur résistance, en particulier dans les procédés de découpage rapide par fil.

Point de fusion élevé et haute résistance à la traction: Le fil de molybdène a une point de fusion de 2610°C et résistance à la traction d'environ 1000 MPaIl convient donc aux conditions de haute température et de haute tension dans l'électroérosion à fil rapide.

Utilisation du cycle: Le fil de molybdène peut être utilisé 5-10 fois en cycles répétitifs, fournissant rentabilité pour le traitement grossier et semi-fin.

Forte capacité d'adaptation: Il est idéal pour la transformation matériaux tels que l'acier au carbone, l'acier inoxydable et les alliages durset peut être utilisé pour l'électroérosion à fil rapide pour les pièces d'épaisseur moyenne (jusqu'à 300 mm).

Vitesse de traitement élevée: Offres de fils de molybdène une efficacité de traitement rapide, en particulier pour les coupe grossière à grande vitessece qui le rend apte à répondre aux exigences régulières de précision.

Fil de tungstène

Point de fusion extrêmement élevé : Le tungstène a une point de fusion de 3410°CIl est donc très résistant à l'érosion dans les environnements à haute température, ce qui garantit une usure minimale pendant le processus de coupe.

Haute résistance à la traction : Avec un résistance à la traction de ≥1500 MPaLe fil de tungstène reste stable sous une forte tension, ce qui empêche la formation d'un nouveau fil de tungstène. rupture de fil et vibration pendant le processus de coupe.

Excellente rigidité : Fil de tungstène maintient grande rigiditémême à des diamètres ultra-fins (0,02 mm), ce qui en fait un outil idéal pour la recherche et le développement. Micro-rainures ultrafines et micro-trous qu'il est difficile d'obtenir avec d'autres fils.

Résistance à l'érosion à haute température : Le fil de tungstène résiste érosion à haute température de manière efficace, ce qui lui permet de gérer températures de décharge des impulsions jusqu'à 8000-10000°C sans usure significative, ce qui le rend adapté aux conditions de coupe extrêmes.

Voici un résumé et une comparaison des trois types de fils d'électrodes.

| Type d'électrode | Fil de cuivre (laiton/galvanisé/cuivre pur) | Fil de molybdène (Mo2 standard) | Fil de tungstène (Tungstène pur/alliage de tungstène) |

|---|---|---|---|

| Machine applicable | Exclusif pour WEDM-LS (électroérosion à fil à faible vitesse) | Exclusif pour WEDM-HS (électroérosion à fil à grande vitesse) | Utilisation occasionnelle pour WEDM-HS / Conditions de travail particulières pour WEDM-LS haut de gamme |

| Caractéristiques principales | Excellente conductivité électrique/thermique, point de fusion 1083℃, faible usure. | Point de fusion 2610℃, recyclable, résistance modérée à la traction. | Point de fusion 3410℃, résistance à la traction la plus élevée, presque pas d'usure, grande rigidité du fil ultrafin. |

| Précision de l'usinage | ±0,005~0,01mm | ±0,01~0,02mm | À ±0,001 mm près |

| Rugosité de surface | Ra0.2~1.6μm | Supérieur à Ra3.2μm | Inférieur à Ra0.2μm |

| Mode d'utilisation | Jetable | Recyclable 5~10 fois | Jetable (pour des conditions de travail particulières) |

| Scénario d'application | Usinage de routine/de haute précision de WEDM-LS (moules, pièces de précision) | Usinage brut/semi-fini de WEDM-HS (moules généraux, pièces de série) | Usinage de pièces ultra-épaisses, de rainures ultra-fines, de matériaux cassants très durs |

| Niveau de coût | Moyenne-élevée | Extrêmement faible | Extrêmement élevé |

| Étiquette de base | Standard pour WEDM-LS, haute précision / haute finition | Standard pour WEDM-HS, faible coût/haute efficacité | Électrode spéciale, uniquement pour les usinages difficiles |

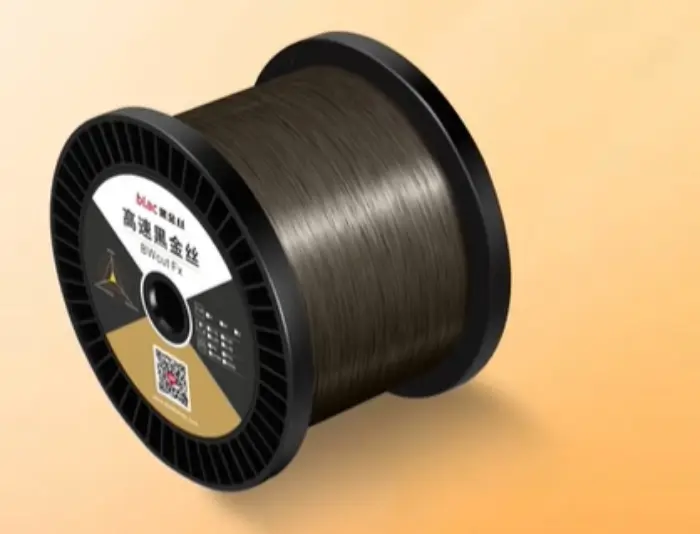

Fil d'or noir - fil de conception nouvelle pour l'usinage edm

Fil d'or noir est un fil-électrode composite haute performance utilisé exclusivement pour l'électroérosion à fil lent. Il est communément appelé "fil noir" ou "fil revêtu d'or noir" sur le marché. L'âme est généralement en laiton à haute résistance, avec un revêtement d'alliage spécial sur la couche extérieure (zinc-nickel, alliage de cobalt ou revêtement de carbone semblable à du diamant), ce qui lui donne un aspect noir-gris ou noir-or mat. Il est considéré comme un modèle plus avancé que le fil zingué ordinaire.

- Résistance à la traction plus élevée par rapport à un fil zingué ordinaire, ce qui le rend adapté à la coupe de matériaux épais à haute résistance.

- Décharge plus stable, with lower wire breakage rate, reduced wear, and faster cutting speed.

- Le le revêtement supprime l'arc électriqueIl améliore l'enlèvement des copeaux et permet d'obtenir un meilleur état de surface et une plus grande précision que le fil zingué ordinaire.

- Utilisé exclusivement pour l'électroérosion à fil lentIl est plus cher que le fil zingué ordinaire, mais moins cher que le fil de tungstène pur. Il est plus cher que le fil zingué ordinaire, mais moins cher que le fil de tungstène pur.

- Positionné en tant que fil de production haut de gammeentre le fil de cuivre zingué ordinaire et le fil de tungstène spécial.

Rôle et exigences du liquide de refroidissement

Coupe rapide du fil: Dans l'électroérosion à fil rapide, le choix du liquide de refroidissement est crucial car la coupe génère une quantité importante de chaleur. On utilise généralement un liquide de refroidissement à base d'huile émulsifiée. Il assure un excellent refroidissement, évacuant rapidement la chaleur générée par la coupe, évitant ainsi la surchauffe et la déformation de la pièce. En outre, l'huile émulsifiée offre une certaine lubrification, réduisant la friction entre le fil d'électrode et la pièce, ce qui prolonge la durée de vie du fil d'électrode. La fonction de nettoyage du liquide de refroidissement permet également d'éliminer les débris de coupe, de maintenir la stabilité du processus de décharge et d'améliorer ainsi l'efficacité du traitement et la qualité de la surface.

Coupe lente du fil: Dans l'électroérosion à fil lent, le choix du liquide de refroidissement est davantage axé sur les exigences de traitement de précision, et l'on utilise généralement de l'eau déminéralisée ou du kérosène. L'eau déionisée a une conductivité électrique extrêmement faible et ne contient pas d'ions, ce qui évite l'électrolyse et garantit des décharges électriques stables. Elle assure un bon refroidissement, éliminant efficacement la chaleur générée pendant la coupe et empêchant la surchauffe ou l'oxydation de la surface de la pièce. En même temps, l'eau déionisée possède de fortes capacités de nettoyage, ce qui permet d'éliminer les débris de coupe, de réduire l'usure du fil d'électrode et la contamination, et d'assurer la stabilité du traitement de haute précision et la qualité de la surface.

Comparaison de la vitesse de traitement

Coupe rapide du fil: La coupe à fil rapide a une vitesse de coupe plus élevée, avec des vitesses de traitement linéaire allant de 8 à 10 mètres par seconde, ce qui la rend adaptée à la production de masse ou aux tâches qui nécessitent une rotation rapide. Il peut rapidement achever la découpe de matériaux métalliques plus épais, ce qui lui confère un avantage significatif en termes d'efficacité de production.

Coupe lente du fil: La découpe au fil lent a une vitesse de traitement plus lente, avec des vitesses de traitement linéaires inférieures à 0,2 mètre par seconde. Il est idéal pour l'usinage de haute précision et de formes complexes. En raison de sa vitesse de coupe plus lente, il nécessite plus de temps de traitement et convient à l'usinage de haute précision et à la production en petites séries.

Comparaison de la précision du traitement et de la qualité de la surface

Coupe rapide du fil: Étant donné que le découpage à fil rapide utilise des fils d'électrode plus épais et des courants plus élevés, bien qu'il puisse terminer la coupe rapidement, il entraîne des zones de décharge plus importantes, ce qui se traduit par une précision moindre. La précision d'usinage typique est de ±0,02 mm à ±0,08 mm, avec une rugosité de surface généralement comprise entre Ra 3,0μm et 4,0μm. Des techniques de post-traitement telles que la rectification sont généralement nécessaires pour améliorer la qualité de la surface.

Coupe lente du fil: La découpe lente à fil, avec ses fils d'électrode plus fins et ses caractéristiques de décharge à faible courant, permet d'obtenir une plus grande précision d'usinage et une meilleure qualité de surface. Sa précision d'usinage peut atteindre ±0,002 mm à ±0,01 mm, et la rugosité de la surface peut varier de Ra 0,2μm à 0,8μm. Étant donné que la zone affectée par la chaleur est plus petite dans le cas du découpage à fil lent, la surface est plus lisse, ce qui ne nécessite pratiquement aucun traitement ultérieur. Si une très grande douceur de surface est nécessaire, la rectification CNC peut encore améliorer l'état de surface.

Comparaison des exigences en matière d'environnement de travail

Usinage par électroérosion à fil rapide Les exigences en matière de température sont relativement souples. 10°C à 30°C. Bien que la température ne soit pas strictement contrôlée, il est important de la maintenir dans une fourchette raisonnable afin d'éviter les problèmes de stabilité du liquide de refroidissement et de faciliter les processus de coupe lors des opérations de coupe à haut volume.

En revanche, électroérosion à fil lent a des exigences de température beaucoup plus strictes pour son environnement de travail. Pour garantir traitement de haute précisionLa coupure lente du fil nécessite un environnement à température constanteLa température est contrôlée entre 20°C et 26°C. Les fluctuations de température peuvent entraîner de légères erreurs au cours du traitement de la pièce, ce qui affecte la précision et la qualité de la surface, d'où l'importance d'une température stable pour les opérations de découpe lente.

Comparaison des méthodes d'alimentation en fil d'électrode

En EDM à coupe rapide par filLa méthode d'alimentation du fil d'électrode est généralement assistée manuellement. Étant donné que le découpage à fil rapide a des vitesses de coupe plus élevées et des fils d'électrodes plus épais, l'alimentation manuelle s'adapte mieux au traitement rapide et aux pièces de plus grande taille.

En électroérosion à fil lentLa méthode d'alimentation du fil d'électrode est la suivante automatisé. La méthode d'alimentation automatisée garantit que le fil d'électrode pénètre avec précision dans la zone de coupe, minimisant ainsi les erreurs lors des opérations manuelles, ce qui est essentiel pour un traitement stable de haute précision et de longue durée.

Comparaison de l'utilisation des fils d'électrodes

Usinage par électroérosion à fil rapide utilise généralement fil de molybdène pour les fils d'électrodes en raison de son point de fusion élevé et de sa résistance, ce qui lui permet de travailler de manière stable à des températures élevées. Fil de molybdène réutilisableIl doit donc être régulièrement contrôlé et remplacé si nécessaire pour garantir l'efficacité et la précision de la coupe.

D'autre part, électroérosion à fil lent utilise fil de cuivre pour son fil d'électrode. Le fil de cuivre est généralement à usage uniqueCela signifie qu'il doit être remplacé par un nouveau fil d'électrode après le traitement de chaque pièce. Le fil de cuivre est sujet à l'usure et à l'oxydation pendant la coupe, et pour garantir une précision et une qualité de surface élevées, on utilise généralement un fil de cuivre à usage unique afin de minimiser les erreurs et d'améliorer la précision.

Comparaison des coûts

Coupe rapide du fil: Le fil coupé rapide a des coûts de production plus faibles, principalement en termes de coût d'achat de l'équipement, de coût des consommables (fil d'électrode) et de coût de la main-d'œuvre. En raison de sa vitesse de coupe rapide, il convient à la production de masse, ce qui se traduit par un coût global inférieur. Par conséquent, le découpage par fil rapide est idéal pour les tâches de découpage non précises où le coût est un facteur critique.

Coupe lente du fil: Le découpage par fil lent a des coûts plus élevés, avec des équipements et des fils d'électrode plus coûteux, ainsi que des temps de traitement plus longs, ce qui entraîne des coûts de main-d'œuvre plus élevés. Bien que le coût unitaire du découpage lent soit plus élevé, il convient aux marchés haut de gamme qui exigent une grande précision, tels que le traitement des moules de précision et les industries aérospatiales.

Comparaison des champs d'application

Coupe rapide du fil: En raison de sa vitesse de traitement rapide et de son faible coût, avec des coûts de main-d'œuvre allant de $10 à $50 par heure, le découpage à fil rapide convient à la production de masse, à la fabrication de moules, à la découpe de métaux plus épais et de pièces automobiles. Il est principalement utilisé pour découper des pièces qui ne nécessitent pas une grande précision.

Coupe lente du fil: Le découpage à fil lent convient aux tâches qui exigent une très grande précision, avec des coûts de main-d'œuvre allant de $30 à $200 par heure. Il est largement utilisé dans la fabrication de moules de précision, l'équipement médical, l'aérospatiale, les composants de haute précision et la découpe de formes complexes. Il est idéal pour les tâches nécessitant une grande qualité de surface et de faibles tolérances dimensionnelles.

Considérations et solutions en matière de traitement

Considérations relatives au traitement des coupes rapides de fils:

- Usure du fil de l'électrode: La coupe rapide du fil utilise des fils d'électrode plus épais et des courants plus élevés, ce qui peut entraîner une usure ou une rupture plus rapide. Il est donc important de vérifier régulièrement l'état du fil d'électrode et de le remplacer en temps utile. L'utilisation de matériaux plus résistants à l'usure pour les fils d'électrodes ou l'optimisation de l'intensité du courant pendant le processus de coupe peuvent contribuer à réduire l'usure.

- Rugosité de surface: Une rugosité de surface plus importante peut apparaître après la coupe. Ce phénomène peut être amélioré en ajustant la vitesse de coupe, en optimisant le courant et le diamètre du fil de l'électrode. L'augmentation du débit du liquide de refroidissement permet également de réduire les effets thermiques.

- Gestion du liquide de refroidissement: Le découpage générant une grande quantité de chaleur, l'utilisation efficace du liquide de refroidissement est essentielle. Un refroidissement suffisant permet d'éviter la surchauffe et de maintenir un traitement stable.

Considérations relatives au traitement des coupes de fil lentes:

- Contrôle de la déformation par la chaleur: La découpe lente par fil a un courant plus faible et des fils d'électrodes plus fins, ce qui réduit la déformation due à la chaleur. Cependant, il faut toujours contrôler la chaleur générée pendant le traitement. On peut y parvenir en optimisant l'utilisation du liquide de refroidissement (par exemple, en utilisant de l'eau déionisée) et en réduisant le courant de coupe pour minimiser l'accumulation de chaleur et garantir la précision du traitement et la qualité de la pièce à usiner.

- Usure du fil d'électrode/pollution: L'eau déionisée peut réduire les interférences d'ions et d'impuretés. Le remplacement régulier du fil d'électrode est nécessaire pour maintenir une bonne conductivité.

- Vitesse de coupe: La coupe lente du fil métallique ralentit les processus, ce qui nécessite des cycles de production plus longs. L'ajustement des paramètres de coupe, l'utilisation de diamètres de fil d'électrode appropriés, l'augmentation de la fréquence de décharge et la réduction des trajectoires de coupe trop longues peuvent contribuer à améliorer l'efficacité du traitement.

Comparaison des technologies alternatives

Technologies alternatives pour une coupe rapide du fil:

- Découpe au laser: Convient pour une coupe rapide, en particulier pour les métaux de forme complexe, mais inférieure à la coupe à fil lente en ce qui concerne la qualité de la surface et la précision de la coupe.

- Découpe au jet d'eau: Convient à la découpe de la plupart des métaux et des non-métaux. Le jet d'eau offre une meilleure précision de coupe, mais il est plus lent et ne convient pas aux matériaux très épais.

Technologies alternatives pour la coupe lente du fil métallique:

- Traitement au laser: Le traitement au laser offre une précision et une qualité de surface similaires à celles de la découpe lente au fil, mais il est plus coûteux en termes d'équipement et de frais d'entretien.

- Électroformage ou moulage de précision: Pour certaines pièces de haute précision, l'électroformage ou le moulage de précision constituent une alternative viable, bien qu'ils soient moins flexibles et ne conviennent pas à toutes les applications de découpe.

Comparaison complète et suggestions de sélection

En résumé, le découpage par fil rapide et le découpage par fil lent ont tous deux leurs avantages et leurs limites. Lorsqu'ils choisissent la méthode de traitement appropriée, les utilisateurs doivent tenir compte des exigences spécifiques de la tâche de traitement, des spécifications du produit et du budget :

- Fast Wire Cut convient pour:

- Vitesse de traitement rapide et coût réduit pour la production de masse.

- Découpe de métaux épais ou de pièces non précises.

- Tâches ne présentant pas d'exigences strictes en matière de rugosité de surface ou de précision.

- La coupe lente du fil métallique convient pour:

- Pièces de haute précision et de grande qualité de surface.

- Fabrication de moules de précision, découpe de formes complexes, aérospatiale et équipements médicaux.

- Produits de petite taille et à forte valeur ajoutée.

Dans les applications réelles, de nombreuses usines choisissent une combinaison de découpe à fil rapide et de découpe à fil lent en fonction des caractéristiques spécifiques de la pièce à usiner afin de maximiser l'efficacité de la production et la qualité du produit.

Tableau récapitulatif de la coupe rapide du fil par rapport à la coupe lente du fil

| Élément de comparaison | Coupe rapide du fil | Coupe lente du fil |

|---|---|---|

| Principe de fonctionnement | Décharges électriques à haute fréquence, fil d'électrode plus épais, courant plus important, adapté à la coupe rapide | Décharge à faible courant, fil d'électrode plus fin, axé sur un traitement de haute précision |

| Diamètre du fil de l'électrode | 0,2-0,25 mm | 0.03mm-0.15mm |

| Matériau du fil de l'électrode | Fil de molybdène | Fil de cuivre |

| Liquide de refroidissement | Huile émulsionnée | Eau déionisée / kérosène |

| Vitesse de traitement | Rapide, adapté à la production de masse | Plus lent, adapté à la haute précision et au traitement de petites séries |

| Précision du traitement | ±0,02mm à ±0,08mm | ±0,002mm à ±0,01mm |

| Qualité de surface | Ra 3.0μm à 4.0μm | Ra 0,2μm à 0,8μm |

| Coût | Moins élevé, adapté à la production de masse | Plus élevé, adapté au traitement de précision |

| Domaines d'application | Fabrication de moules, production de masse, découpe de métaux épais, pièces automobiles | Fabrication de moules de précision, composants de haute précision, production en petites séries |

Conclusion

Une comparaison détaillée des technologies d'électroérosion à fil rapide et lent montre clairement que chacune présente des avantages distincts en termes de vitesse de traitement, de précision, de qualité de surface, de coût et de domaines d'application. L'électroérosion à fil rapide est idéale pour la production de gros volumes et les tâches qui ne nécessitent pas une grande précision, grâce à sa vitesse de coupe rapide et à ses coûts inférieurs. En revanche, le découpage à fil lent excelle en termes de précision et de qualité de surface, ce qui le rend adapté aux pièces de haute précision dans des industries telles que la fabrication de moules et l'aérospatiale. Les utilisateurs doivent choisir la technologie appropriée en fonction de leurs besoins de traitement spécifiques, des exigences de précision du produit et de leur budget. En combinant efficacement les deux méthodes, les fabricants peuvent améliorer leur productivité globale tout en maintenant un équilibre entre la qualité du produit et la rentabilité.