Pourquoi les matériaux 6061 et 7075 sont-ils couramment comparés dans la sélection des matériaux CNC ?

Le rôle essentiel des alliages d'aluminium dans l'usinage CNC

Les alliages d'aluminium, qui présentent des avantages tels que la légèreté, une excellente usinabilité, des propriétés mécaniques équilibrées et des coûts contrôlables, sont devenus l'un des matériaux métalliques les plus utilisés dans les secteurs de l'automobile, de la construction et de l'industrie. Usinage CNC. Par rapport à des métaux tels que l'acier et le cuivre, les alliages d'aluminium ont une densité d'environ 2,7 g/cm³ seulement, ce qui permet de réduire considérablement le poids. Ils permettent également le fraisage, le tournage, l'alésage, le rainurage, le taraudage, l'usinage de cavités profondes et d'autres processus complexes de haute précision, répondant ainsi aux exigences d'usinage allant des composants généraux aux pièces structurelles de précision haut de gamme. Les alliages d'aluminium sont largement utilisés dans l'aérospatiale, les équipements industriels, les appareils électroniques, la construction automobile et bien d'autres domaines.

Raisons pour lesquelles 6061 et 7075 sont devenus des choix courants

Les deux 6061 et 7075 appartiennent au système des alliages d'aluminium, mais ils représentent deux orientations fondamentales : le "type équilibré à usage général" et le "type à haute résistance", formant un gradient de sélection des matériaux très complémentaire.

Le matériau 6061 se caractérise par une excellente usinabilité, une résistance moyenne, une bonne résistance à la corrosion et un bon rapport coût-efficacité. Il peut répondre à plus de 80% des scénarios d'application de l'usinage CNC général et convient à la fois à la production de masse et à la fabrication sur mesure.

Le 7075, alliage d'aluminium à haute résistance de qualité aérospatiale, offre des propriétés mécaniques bien supérieures au 6061 et sert de matériau de base pour les structures porteuses à haute résistance des équipements haut de gamme. Il comble l'écart de performance entre les alliages d'aluminium ordinaires et les alliages spéciaux coûteux. Ensemble, ces deux alliages couvrent la plupart des besoins d'usinage CNC, des applications générales aux applications haut de gamme, ce qui en fait le point central de la comparaison des matériaux.

Cet article compare les alliages d'aluminium 6061 et 7075 dans l'usinage CNC selon six dimensions : compréhension de base, performance de base, caractéristiques d'usinage, adéquation de l'application, scénarios de coûts et recommandations de sélection des matériaux, en équilibrant les paramètres techniques avec la mise en œuvre de l'application pratique.

Compréhension de base des alliages d'aluminium 6061 et 7075

Aperçu de l'alliage d'aluminium 6061

Le 6061 appartient aux alliages d'aluminium de la série 6000, dont les principaux éléments d'alliage sont le magnésium et le silicium. Il s'agit d'un alliage d'aluminium pouvant être traité thermiquement. Sa composition chimique de base comprend le magnésium (0,8%-1,2%), le silicium (0,4%-0,8%), le cuivre (0,15%-0,4%), le chrome (0,04%-0,35%), le reste étant constitué d'aluminium et de traces d'impuretés.

Ses principales caractéristiques sont une excellente usinabilité, une facilité de coupe et de formage, une résistance moyenne (résistance à la traction ≥310 MPa après traitement thermique T6), une bonne résistance à la corrosion, une bonne soudabilité et un coût contrôlable.

Les applications courantes comprennent les composants structurels industriels, les boîtiers d'équipements électroniques, les pièces de mécanique générale, les composants automobiles, les profilés architecturaux et les accessoires non standard.

Aperçu de l'alliage d'aluminium 7075

Le 7075 appartient aux alliages d'aluminium de la série 7000, dont le zinc est le principal élément d'alliage, complété par le magnésium et le cuivre. Il s'agit d'un alliage d'aluminium à très haute résistance largement utilisé dans l'aérospatiale et connu sous le nom d'"alliage d'aluminium de qualité aérospatiale". Sa composition chimique de base comprend le zinc (5,1%-6,1%), le magnésium (2,1%-2,9%), le cuivre (1,2%-2,0%), le chrome (0,18%-0,28%), le reste étant constitué d'aluminium et d'impuretés.

Ses principales caractéristiques sont d'excellentes propriétés mécaniques, une résistance bien supérieure à celle du 6061 (résistance à la traction ≥540 MPa après T6 traitement thermique), une dureté élevée et une forte capacité de charge. Cependant, il est plus difficile à usiner, sa résistance à la corrosion est moyenne et sa soudabilité est médiocre. Il est couramment utilisé dans les composants structurels de l'aérospatiale, les pièces centrales des équipements haut de gamme et les fixations à haute résistance.

Différences de positionnement des matériaux et de philosophie de conception

Le matériau 6061 est un "type équilibré à usage général", dont la philosophie de conception est axée sur la rentabilité, la facilité d'usinage et l'adaptabilité à de multiples scénarios. Il ne recherche pas une résistance extrême, mais se concentre plutôt sur le soutien structurel, l'apparence et les exigences de base en matière de résistance à la charge. Les défauts de résistance peuvent être compensés par l'optimisation structurelle, ce qui le rend adapté à la production de masse et aux projets sensibles aux coûts.

Le matériau 7075 est un "type spécialisé à haute résistance", dont la philosophie de conception est axée sur la priorité à la performance, la conformité à la charge et l'adaptation à des conditions de travail extrêmes. Il est destiné aux applications nécessitant un poids léger et une résistance élevée, avec moins d'importance accordée à la complexité de l'usinage et au coût, en privilégiant la fiabilité et la sécurité de la structure. Il convient à la personnalisation haut de gamme, aux applications de support de charge de précision et aux environnements difficiles.

Comparaison de la composition des matériaux et des propriétés mécaniques

Différences de composition chimique et leur impact sur les performances

Rôle du magnésium, du silicium, du zinc et du cuivre :

Le magnésium est un élément de renforcement dans les alliages d'aluminium, améliorant la résistance et la ténacité. Combiné au silicium, il forme des composés intermétalliques Mg₂Si, qui constituent la principale phase de renforcement du 6061. Le silicium améliore l'usinabilité et les performances de coulée et agit en synergie avec le magnésium pour optimiser les propriétés mécaniques.

Le zinc est le principal élément de renforcement dans le 7075, ce qui améliore considérablement la résistance. Avec le magnésium et le cuivre, il forme des composés Zn-Mg-Cu, ce qui permet d'obtenir une résistance très élevée. Le cuivre augmente la résistance et la dureté, mais réduit la résistance à la corrosion. La teneur relativement élevée en cuivre dans le 7075 est la raison principale de sa résistance supérieure mais de sa résistance à la corrosion inférieure à celle du 6061.

Explication des différences entre les systèmes d'alliage : Le 6061 appartient au système aluminium-magnésium-silicium (Al-Mg-Si), renforcé par solution solide et précipitation. Après traitement thermique, il atteint une résistance modérée tout en conservant une bonne résistance à la corrosion et une bonne usinabilité, avec une forte stabilité du système. 7075 appartient au système aluminium-zinc-magnésium-cuivre (Al-Zn-Mg-Cu), renforcé par la précipitation synergique de plusieurs éléments. Le traitement thermique T6 forme des phases de renforcement à haute densité, ce qui augmente considérablement la résistance. Cependant, la composition complexe augmente les difficultés d'usinage, et la présence de cuivre et de zinc le rend plus sensible à la corrosion électrochimique, ce qui se traduit par une soudabilité et une résistance à la corrosion inférieures à celles de l'acier 6061.

Comparaison de la résistance, de la dureté et de la capacité de charge

Résistance à la traction : le 6061-T6 a une résistance à la traction ≥310 MPa, tandis que le 7075-T6 a une résistance à la traction ≥540 MPa. La résistance à la traction du 7075 est supérieure de plus de 74% à celle du 6061, ce qui lui confère un avantage significatif en termes de résistance et lui permet de supporter des charges de traction plus importantes.

Limite d'élasticité : la limite d'élasticité du 6061-T6 (décalage de 0,2%) est ≥276 MPa, tandis que celle du 7075-T6 est ≥480 MPa. La limite d'élasticité du 7075 est environ 1,7 fois supérieure à celle du 6061, ce qui offre une plus grande résistance à la déformation sous des charges statiques et d'impact et réduit la probabilité de déformation plastique.

Différence de dureté : Mesurée par la dureté Brinell (HB), la dureté du 6061-T6 est d'environ 95-105 HB, tandis que celle du 7075-T6 est d'environ 150-160 HB. La dureté du 7075 est supérieure de plus de 50% à celle du 6061, ce qui lui confère une meilleure résistance à l'usure et le rend adapté aux surfaces portantes soumises à l'usure et à l'extrusion.

Ductilité, ténacité et résistance à la fatigue

Résistance aux chocs : le matériau 6061 présente une meilleure ductilité, avec un allongement (longueur de 50 mm) ≥12%, et une plus grande résistance aux chocs. Il est moins sujet aux ruptures fragiles sous l'effet d'un impact et présente une plus grande tolérance aux pannes. En raison de sa conception à haute résistance, le 7075 a une ductilité plus faible, avec un allongement (longueur de jauge de 50 mm) ≥8%, et une résistance aux chocs plus faible que le 6061. Il est plus enclin à la rupture fragile en cas d'impact sévère, ce qui impose des exigences plus élevées en matière de précision d'usinage et de conception structurelle.

Fiabilité à long terme : le matériau 6061 présente une résistance à la fatigue modérée et une bonne stabilité des performances sous charge cyclique, ce qui le rend adapté aux composants généraux soumis à une utilisation répétitive à long terme. Le 7075 a une résistance à la fatigue plus élevée et peut supporter des charges cycliques plus fréquentes, mais il est sensible aux défauts d'usinage tels que les bavures et les fissures. S'il existe des contraintes résiduelles après l'usinage CNC, des fissures de contrainte peuvent apparaître lors d'une utilisation à long terme. Un traitement thermique de détente après usinage est nécessaire pour garantir la fiabilité.

Comparaison des performances d'usinage CNC et de la difficulté d'usinage

Performance de coupe et usure des outils

Le 6061 présente d'excellentes performances de coupe et est considéré comme un alliage d'aluminium facile à usiner. Pendant la coupe, les copeaux se brisent facilement et s'évacuent en douceur, entraînant une usure minimale de l'outil. Il peut être usiné à l'aide d'outils standard en acier rapide ou en carbure. Les plages de paramètres de coupe sont larges, ce qui permet d'augmenter les vitesses de coupe et les vitesses d'avance sans exigences particulières en matière de processus.

Les performances de coupe du 7075 sont relativement médiocres. En raison de sa dureté et de sa résistance élevées, les efforts de coupe sont importants, les copeaux sont durs et difficiles à casser, et la formation d'arêtes rapportées est fréquente, ce qui entraîne une usure importante de l'outil. Des outils en carbure de haute précision (tels que des outils en tungstène-cobalt ou revêtus) sont nécessaires. Les paramètres de coupe doivent être optimisés en réduisant la vitesse de coupe et l'avance, et un liquide de coupe est souvent nécessaire pour le refroidissement et la lubrification. Les coûts de consommation des outils sont 30%-50% plus élevés que ceux du 6061.

Stabilité de l'usinage et contrôle de la précision

Pièces à parois minces : le matériau 6061 présente une bonne ténacité et une bonne ductilité. Lors de l'usinage de pièces à parois minces (telles que des boîtiers ou des supports d'une épaisseur inférieure à 1 mm), il est moins sujet à la déformation ou à l'écaillage des arêtes. Des montages standard peuvent être utilisés, ce qui permet une grande stabilité de l'usinage et un contrôle aisé de la précision dimensionnelle. Le 7075, bien que dur, a une faible ténacité. L'usinage des parois minces est sujet à la déformation et à l'écaillage des arêtes sous l'effet des forces de coupe. Des montages spécialisés (tels que les montages souples ou les montages sous vide) sont nécessaires pour réduire les contraintes de serrage, ainsi que des trajectoires d'outils optimisées pour contrôler la déformation. Le contrôle de la précision est nettement plus difficile qu'avec le 6061.

Pièces de haute précision : le matériau 6061 présente une bonne stabilité dimensionnelle après usinage, avec de faibles contraintes résiduelles. Après un simple traitement de détente, il peut atteindre une précision IT7-IT8, répondant ainsi à la plupart des exigences de haute précision. Le 7075 est sujet à des contraintes résiduelles pendant l'usinage. S'il n'est pas détendu à temps, une déformation peut se produire ultérieurement, ce qui affecte la précision. Un traitement thermique de détente supplémentaire est nécessaire après l'usinage CNC pour obtenir une précision équivalente, ce qui augmente la complexité et le coût du processus.

Qualité de la surface et aspect usiné

Le matériau 6061 présente un état de surface élevé après usinage et est moins sujet aux marques d'outils, aux bavures ou aux rayures. Après un simple meulage, un chanfreinage et un polissage, il peut atteindre un excellent aspect, ce qui le rend approprié pour les pièces d'aspect. La planéité de sa surface est bonne et les traitements de surface ultérieurs (tels que l'anodisation) produisent des résultats uniformes et cohérents.

En raison de la plus grande difficulté d'usinage, le 7075 est susceptible de présenter des marques d'outils, des résidus d'arêtes accumulés et des surfaces rugueuses. Des processus supplémentaires de meulage fin et de polissage sont nécessaires pour améliorer l'aspect, ce qui rend l'usinage des pièces d'aspect plus complexe. Les impuretés internes du matériau ou la ségrégation peuvent affecter l'uniformité du traitement de surface, ce qui nécessite un contrôle strict des processus d'usinage et de la qualité des matières premières.

Impact sur l'efficacité de l'usinage et le coût de fabrication

6061 offre une grande efficacité d'usinage, des paramètres de coupe optimisés, une usure minimale de l'outil et ne nécessite pas de processus auxiliaires complexes. Le temps d'usinage d'une pièce est court et les coûts des consommables, tels que les outils et les fluides de coupe, sont faibles. Le coût global de l'usinage est faible, ce qui le rend adapté à la production de masse et à un contrôle efficace des coûts unitaires.

L'efficacité de l'usinage de 7075 est faible en raison des vitesses de coupe plus lentes, des vitesses d'avance plus faibles, des changements d'outils fréquents, du traitement thermique supplémentaire de détente et des processus de finition fine. Le temps d'usinage d'une pièce est 1,5 à 2 fois supérieur à celui du 6061. Les coûts des consommables et du processus sont élevés, ce qui se traduit par des coûts d'usinage globaux 60%-100% plus élevés que ceux du matériau 6061. Il ne convient qu'aux projets de petite série, de haute précision et de haute résistance.

Résistance à la corrosion, traitement thermique et compatibilité avec les traitements de surface

Résistance à la corrosion et adaptabilité à l'environnement

Le 6061 présente une excellente résistance à la corrosion. Sa faible teneur en cuivre et la présence de chrome lui permettent de former un film d'oxyde dense, résistant à la corrosion par l'atmosphère, l'eau douce et les solutions acides et alcalines courantes. Il convient aux environnements humides ou légèrement corrosifs sans traitement anticorrosion supplémentaire.

Le 7075 présente une résistance modérée à la corrosion. Sa teneur élevée en cuivre et en zinc le rend sensible à la corrosion électrochimique et le fait rouiller facilement dans des environnements humides, salins, acides ou alcalins. Un traitement de surface (anodisation ou revêtement) est nécessaire pour améliorer la résistance à la corrosion. Il ne convient pas à une utilisation directe dans des environnements corrosifs. Dans les environnements marins, des procédés anticorrosion spéciaux sont nécessaires, faute de quoi la durée de vie sera considérablement réduite.

Comparaison des conditions de traitement thermique courantes (T6 / T651)

Condition T6 : Applicable aux deux alliages, il consiste en un traitement en solution et un vieillissement artificiel, maximisant les propriétés mécaniques et constituant l'état le plus courant pour l'usinage CNC. 6061-T6 a un processus simple et peu coûteux, qui permet d'obtenir une résistance et une dureté équilibrées avec de faibles contraintes résiduelles. Le 7075-T6 nécessite un contrôle strict de la température de la solution et du temps de vieillissement, ce qui permet d'obtenir une résistance extrêmement élevée mais laisse des contraintes résiduelles plus importantes, nécessitant un traitement ultérieur de détente.

Condition T651 : Comprend le traitement en solution, le vieillissement artificiel et le redressement par étirement. Il est principalement utilisé pour les plaques et les barres afin d'éliminer les contraintes résiduelles et d'améliorer la stabilité dimensionnelle. L'état 6061-T651 convient à l'usinage de haute précision des plaques et des barres, car il permet une bonne élimination des contraintes et une déformation minimale. 7075-T651 est la condition préférée pour les pièces de précision haut de gamme, réduisant efficacement les contraintes résiduelles et le risque de déformation après l'usinage, mais à un coût plus élevé que T6.

Compatibilité avec les traitements de surface

Anodisation : le 6061 présente une excellente compatibilité. L'anodisation produit une couche d'oxyde uniforme, dense et résistante à l'usure, avec une large gamme de couleurs possibles (naturel, noir, or, etc.). La couche d'oxyde a une forte adhérence et n'est pas susceptible de s'écailler, ce qui en fait le traitement de surface le plus courant. Le 7075 peut également être anodisé, mais en raison de sa composition complexe, l'uniformité de la couche d'oxyde est légèrement moins bonne, avec des différences de couleur potentielles ou des trous d'épingle. Les paramètres du processus doivent être optimisés, ce qui le rend approprié pour les pièces à haute résistance sans exigences extrêmes en matière d'uniformité d'aspect.

Sablage : Les deux alliages sont compatibles avec le sablage. Le 6061 permet d'obtenir une rugosité uniforme et une texture douce, convenant aux pièces d'aspect. Le sablage du 7075 peut dissimuler les marques d'usinage et les défauts de surface tout en améliorant la résistance à l'usure, ce qui le rend approprié pour les pièces structurelles et porteuses. La pression de sablage doit être contrôlée pour éviter d'endommager la surface.

Placage électrolytique/revêtement : Le 6061 présente une bonne compatibilité avec la galvanoplastie et le revêtement, offrant une forte adhérence et une meilleure résistance à la corrosion ainsi qu'un meilleur aspect. Le 7075 nécessite un prétraitement spécial avant la galvanoplastie (comme l'élimination de l'oxyde et l'activation) pour garantir l'adhérence. La compatibilité avec le revêtement est relativement bonne, et le revêtement électrostatique ou en poudre peut améliorer la résistance à la corrosion, ce qui le rend adapté aux environnements corrosifs.

Facteurs de coût et scénarios d'application typiques de la CNC

Comparaison du coût des matériaux et du coût global de l'usinage

Coût des matériaux : le 6061 a un prix de matière première abordable et une offre abondante sur le marché, avec des prix d'environ 3 000 à 5 000 USD par tonne. Le coût des matières premières du 7075 est plus élevé en raison de sa composition complexe et de ses processus de production difficiles. Son prix est d'environ 7 000 à 12 000 USD par tonne, soit 2 à 4 fois celui du 6061.

Coût global de l'usinage : Si l'on tient compte des coûts des matériaux, de l'outillage, des processus et du vieillissement, le coût global par pièce de l'acier 6061 est nettement inférieur à celui de l'acier 7075. Pour des pièces CNC de même taille, le 6061 coûte environ 20 USD par pièce, alors que le 7075 coûte environ 20 à 40 USD par pièce. La différence de coût provient principalement des matières premières, de l'usure des outils et des processus de traitement thermique supplémentaires.

Scénarios d'application de la CNC adaptés à 6061

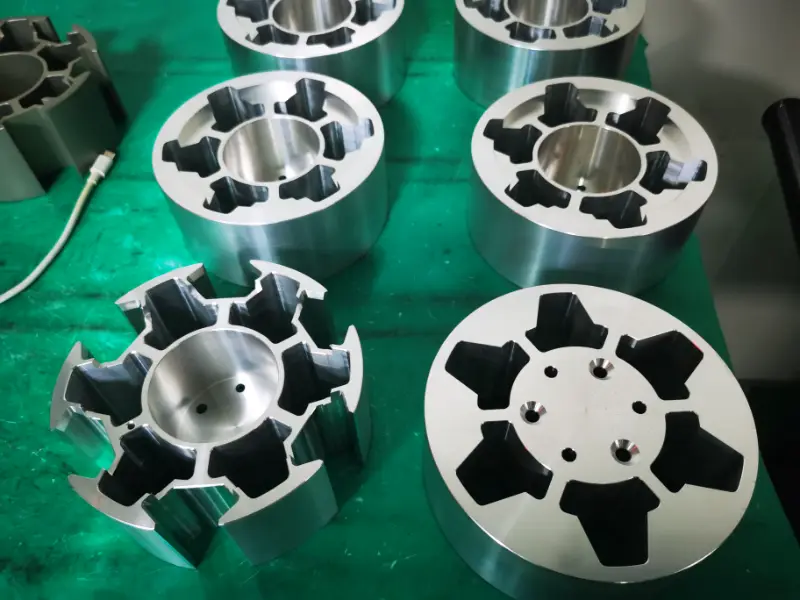

Composants structurels industriels : Tels que les supports de machine, les cadres d'équipement, les fixations et les guides de convoyeur, nécessitant une capacité de charge de base, une usinabilité et une sensibilité aux coûts. Le matériau 6061 est bien adapté.

Boîtiers et pièces d'aspect : Tels que les boîtiers d'appareils électroniques, les boîtiers d'instruments et les pièces d'habillage automobile, qui nécessitent un bon aspect et une bonne compatibilité avec les traitements de surface. Le matériau 6061 permet d'obtenir une excellente qualité de surface et d'excellents résultats d'anodisation.

Composants généraux : Tels que les boulons, les écrous, les vannes, les raccords et les roues, nécessitant une production de masse, un contrôle des coûts, une résistance moyenne et une résistance à la corrosion. L'acier 6061 est le meilleur choix en termes de rapport qualité-prix.

Scénarios d'application de la CNC adaptés au 7075

Aérospatiale : Composants de trains d'atterrissage d'avions, pièces structurelles d'ailes et supports de satellites, par exemple, nécessitant une conception légère, une résistance très élevée et une grande fiabilité. Le 7075 répond à des conditions d'utilisation extrêmes.

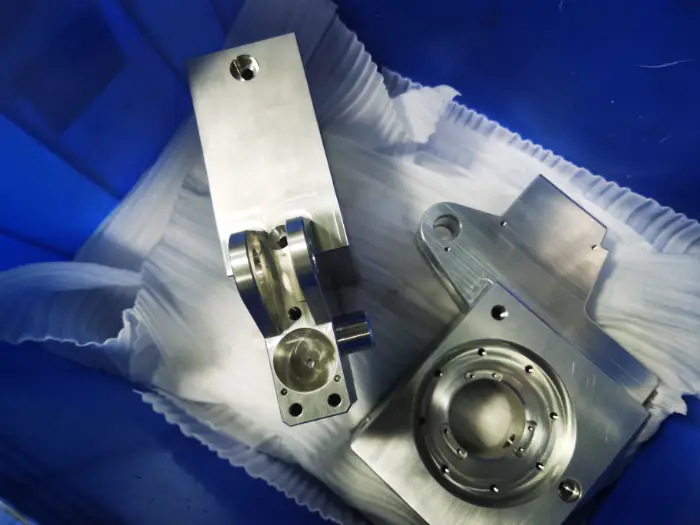

Structures porteuses à haute résistance : Telles que les broches de machines-outils haut de gamme, les supports de noyaux d'instruments de précision, les cadres de drones et les composants mobiles à grande vitesse. Lorsque la résistance de l'acier 6061 est insuffisante, l'acier 7075 est le meilleur choix.

Pièces d'équipement haut de gamme : Tels que les composants de précision des équipements semi-conducteurs, les pièces structurelles centrales des appareils médicaux et les composants des équipements militaires. Ces pièces requièrent une résistance et une précision extrêmement élevées avec un faible coût de revient. Le matériau 7075 garantit la performance.

Recommandations, résumé et FAQ sur la sélection des matériaux CNC

Tableau de comparaison des paramètres clés de 6061 et 7075

| Paramètre de comparaison | Alliage d'aluminium 6061 (état T6) | Alliage d'aluminium 7075 (état T6) |

|---|---|---|

| Résistance à la traction | ≥ 310 MPa | ≥ 540 MPa |

| Limite d'élasticité (décalage de 0,2%) | ≥ 276 MPa | ≥ 480 MPa |

| Dureté Brinell (HB) | 95-105 HB | 150-160 HB |

| Allongement (longueur de la jauge de 50 mm) | ≥ 12% | ≥ 8% |

| Usinabilité | Excellente, facile à usiner, faible usure des outils | Médiocre, difficile à usiner, usure importante des outils |

| Résistance à la corrosion | Excellente résistance à la corrosion atmosphérique et à la corrosion en eau douce | Modéré, traitement de surface nécessaire pour la protection contre la corrosion |

| Coût global de l'usinage | Faible, adapté à la production de masse | Élevée, adaptée à la personnalisation de petits lots |

| Compatibilité avec les traitements de surface | Excellent, l'anodisation donne des résultats uniformes | Bonne, l'anodisation nécessite une optimisation du processus pour éviter les défauts |

Comment choisir 6061 ou 7075 pour les projets CNC

Du point de vue de la résistance : Si les pièces doivent résister à des charges importantes, à des impacts élevés ou nécessitent une résistance élevée et légère (comme les pièces centrales de l'aérospatiale ou de l'équipement haut de gamme), choisissez le 7075. Si une capacité de charge de base est requise (comme les pièces structurelles générales ou les boîtiers), choisissez le 6061.

Du point de vue de la difficulté d'usinage : Si les pièces ont des structures complexes (telles que des parois minces ou des cavités de précision), nécessitent une production de masse ou des cycles d'usinage courts, choisissez le 6061 pour son excellente usinabilité. Si les pièces ont des structures simples, des exigences de précision extrêmement élevées et permettent des coûts d'usinage élevés, choisissez le 7075 avec des processus d'usinage professionnels.

Du point de vue des coûts et des délais : Si le projet est sensible aux coûts et que les délais de livraison sont serrés, choisissez le 6061 (faible coût des matériaux, usinage rapide, pas de processus supplémentaires). Si la sensibilité au coût est faible et que la performance est prioritaire, choisissez le 7075 et prévoyez du temps pour le traitement thermique et l'usinage de précision.

Du point de vue de l'application finale : Choisissez le 6061 pour les pièces industrielles générales, électroniques et automobiles d'aspect et de structure ; choisissez le 7075 pour l'aérospatiale, l'armée et les pièces porteuses de précision haut de gamme. Pour les environnements corrosifs, donnez la priorité au 6061. Si la résistance est insuffisante, utiliser le 7075 avec un traitement anticorrosion spécial.

Alternatives plastiques aux alliages d'aluminium 6061 et 7075 dans l'usinage CNC

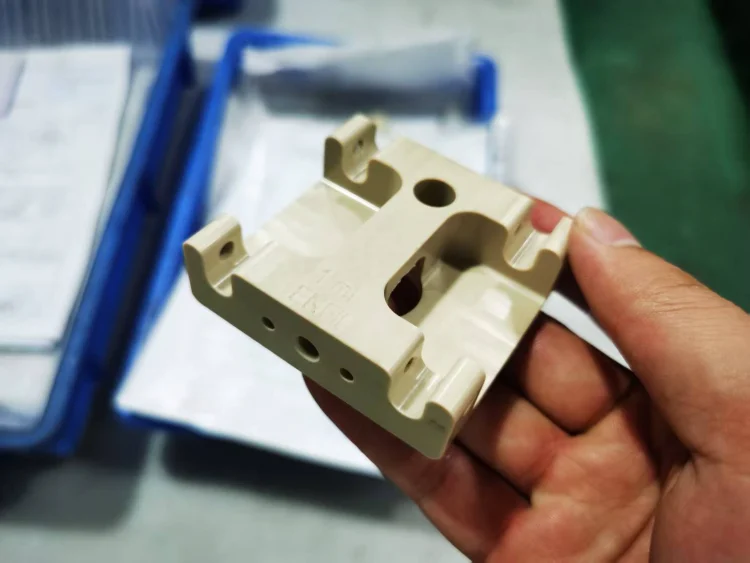

Dans l'usinage CNC, les plastiques peuvent remplacer les alliages d'aluminium 6061 ou 7075 dans certaines conditions. Les scénarios d'application typiques sont les suivants des exigences accrues en matière de légèreté, de résistance à la corrosion ou d'isolation électrique, l'absence d'exigences en matière de résistance à la charge élevée au niveau du métal, ou la recherche de coûts d'usinage plus faibles.. La substitution des matériaux doit être basée sur la performance de l'alliage d'aluminium, en faisant la distinction entre les applications générales et les applications à haute résistance.

Les plastiques comme alternatives à l'alliage d'aluminium 6061 (applications générales équilibrées)

L'alliage d'aluminium 6061 se caractérise par une résistance moyenne, une bonne usinabilité et une résistance à la corrosion. Les alternatives plastiques doivent donc offrir une bonne usinabilité et des performances mécaniques équilibrées. Les options les plus courantes sont les suivantes :

- PVC: Faible coût, bonne résistance à la corrosion et usinage CNC facile. Convient pour les raccords de tuyauterie et les pièces structurelles générales sans exigences de résistance élevées. Toutefois, sa résistance à la chaleur est médiocre.

- PVDF: Résistance à la corrosion nettement supérieure à celle du 6061, convient aux composants des systèmes de traitement chimique et d'eau ultra-pure, bien que le coût du matériau soit relativement élevé.

- ABS: Excellente usinabilité et faible coût, convient pour les boîtiers électroniques et les fixations générales, mais sa résistance aux intempéries et à la corrosion est limitée.

- PC: Résistance élevée aux chocs et large gamme de températures de service, convenant aux composants structurels transparents ou protecteurs, bien que la résistance aux rayures soit limitée.

Les plastiques comme alternatives à l'alliage d'aluminium 7075 (applications à haute résistance)

Le 7075 est un alliage d'aluminium à très haute résistance. Les plastiques ne peuvent le remplacer que dans les cas où les exigences en matière de résistance sont modérément réduites, mais l'accent est mis sur la légèreté, la résistance à la corrosion ou les performances en matière d'isolation. Des plastiques techniques de haute performance sont nécessaires :

- PEEK: L'alternative plastique la plus proche du 7075 en termes de performances globales, offrant une grande solidité, une résistance aux températures élevées et une excellente résistance à la corrosion. Convient aux équipements haut de gamme et aux structures auxiliaires de l'aérospatiale, mais est extrêmement coûteux.

- PPS: Bonne résistance mécanique et à la corrosion, convient pour les composants structurels à haute température, bien que la ténacité soit relativement faible.

- PI: Excellente résistance aux hautes températures et excellente isolation électrique, convenant aux composants aérospatiaux et militaires dans les zones à haute température, mais avec un coût élevé et des difficultés d'usinage.

- CFRP (plastiques renforcés de fibres de carbone): Rapport résistance/poids et légèreté exceptionnels, capable de remplacer partiellement le 7075 dans les structures extrêmement légères. Cependant, les coûts d'usinage et les exigences en matière de processus sont très élevés.

Principes clés pour la substitution des matériaux

- L'adéquation des forces est primordiale: Pour les applications à forte charge, les plastiques ne peuvent pas remplacer complètement le 7075 ; les matériaux renforcés de fibres de carbone sont les alternatives les plus proches.

- Les conditions de fonctionnement sont critiques: Dans les environnements corrosifs, à haute température ou isolés électriquement, les plastiques offrent des avantages évidents par rapport aux alliages d'aluminium.

- Évaluation complète des coûts: Les plastiques standard peuvent réduire les coûts, mais les plastiques à haute performance sont souvent beaucoup plus chers que les alliages d'aluminium.

- Acceptation des compromis en matière de performances: Les plastiques ont généralement une rigidité, une conductivité thermique et une résistance à l'usure inférieures à celles des alliages d'aluminium. L'optimisation de la structure est nécessaire pour compenser la substitution.

Conclusion

Globalement, les alliages d'aluminium 6061 et 7075 ont chacun leurs propres atouts pour l'usinage CNC. Le 6061, avec sa bonne usinabilité, sa résistance à la corrosion et son faible coût, convient à la plupart des composants structurels généraux, aux pièces esthétiques et aux scénarios de production de masse. Le 7075, en revanche, avec sa résistance et sa capacité de charge nettement supérieures, est le choix idéal pour l'aérospatiale et les pièces haut de gamme à haute résistance, mais il présente également des difficultés d'usinage plus importantes et des coûts plus élevés. Lors de la sélection des matériaux, il est essentiel de tenir compte des exigences de résistance, des difficultés d'usinage, de l'environnement opérationnel et du budget afin de trouver un équilibre entre performance et rentabilité.