Qu'est-ce que l'usinage CNC des matières plastiques ?

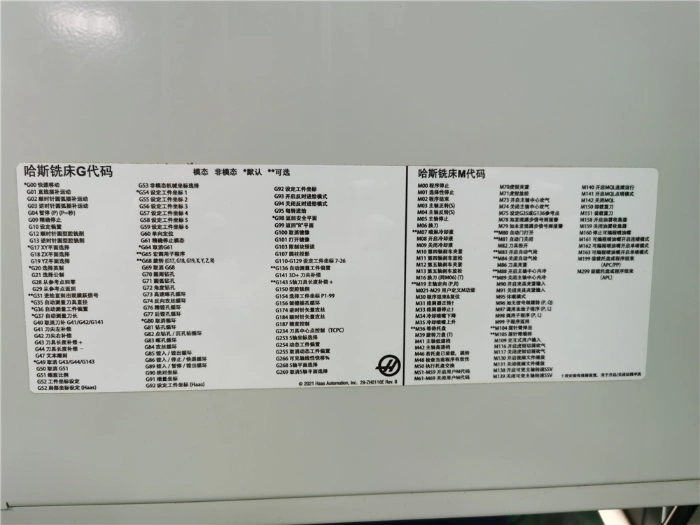

Usinage CNC du plastiqueL'usinage plastique à commande numérique est une technologie de fabrication de précision qui utilise des instructions programmées par ordinateur pour commander des machines-outils automatisées pour le fraisage, le tournage et la découpe. plastique matériaux. Contrairement au traitement manuel traditionnel, cette technologie ne nécessite pas d'intervention humaine continue pendant le cycle d'usinage. Elle s'appuie plutôt sur des codes de programmes informatiques préétablis (Codes G et Codes M) pour contrôler les mouvements de la trajectoire de l'outil, ce qui permet d'obtenir une grande précision et des résultats d'usinage cohérents.

Son principe de base consiste à convertir des données de conception bidimensionnelles ou tridimensionnelles (généralement au format CAO) en code CNC. Ce code commande les composants de la machine, tels que les outils de coupe, les broches, les tables de travail et les axes rotatifs, afin qu'ils se déplacent le long de plusieurs axes (communément 3 axes, 4 axesou 5 axes Les opérateurs sélectionnent des outils de coupe spécialisés pour retirer l'excédent de plastique de la matière première de manière contrôlée.) En fonction des propriétés des matières plastiques, les opérateurs sélectionnent des outils de coupe spécialisés pour retirer l'excès de plastique de la matière première de manière contrôlée. Ce processus permet de produire des pièces aux formes définies avec précision et aux tolérances extrêmement serrées, ce qui permet d'atteindre les objectifs suivants tolérances jusqu'à ±0,005 mm dans les applications de haute précision.

Qu'il s'agisse de produire de simples rondelles en plastique et joints ou des composants de précision complexes pour les dispositifs médicaux, supports en plastique pour l'aérospatialeou cadres d'écran-structures difficiles à obtenir par traitement manuel-Usinage CNC du plastique fournit des solutions efficaces. Il prend en charge la production par lots avec des pièces qui s'emboîtent parfaitement les unes dans les autres, garantissant ainsi une forte intégrité. Cela a permis d'établir Usinage CNC comme une technologie de base dans la fabrication moderne des matières plastiques.

Pourquoi choisir l'usinage CNC des matières plastiques ?

Dans la fabrication de pièces en plastique, Usinage CNC du plastique répond efficacement aux limites des processus alternatifs tels que le moulage par injection, le moulage par extrusion et l'impression 3D grâce à ses avantages uniques en termes de précision, d'efficacité et d'adaptabilité, ce qui en fait la solution privilégiée dans de nombreux secteurs d'activité.

Ultra-haute précision pour des exigences de tolérance élevées

Les industries telles que l'aérospatiale, la médecine et l'électronique exigent des composants en plastique une précision d'ajustement et une stabilité opérationnelle exceptionnelles. Les pièces doivent s'intégrer parfaitement à d'autres assemblages ou fonctionner de manière fiable dans des environnements extrêmes à haut risque. Usinage CNC du plastique permet de contrôler les tolérances à ±0,01 mm, voire à une plus grande précision (minimum 0,005 mm), en fonction du matériau et des performances de la machine. Par exemple, les assemblages de valves en plastique dans les instruments chirurgicaux pour le domaine médical nécessitent un contrôle précis des dimensions des canaux de fluides pour éviter les fuites dues à des tolérances excessives - une exigence fondamentale constamment satisfaite par l'usinage CNC du plastique.

Coût-efficacité élevé pour la production de petits lots

Le moulage par injection et l'extrusion nécessitent un outillage coûteux au départ. Si l'impression 3D élimine les coûts d'outillage, elle souffre d'une faible efficacité de production par lots. Usinage CNC du plastique ne nécessite aucun investissement en outillage et offre des coûts contrôlables depuis le prototypage d'une seule pièce jusqu'aux petits lots (de quelques dizaines à quelques milliers d'unités). Cela permet de réduire considérablement l'investissement initial et de raccourcir les délais de mise sur le marché pour la validation des échantillons au stade de la R&D et la production de pièces personnalisées (par exemple, les boîtiers spécialisés pour les appareils électroniques).

Capacité d'usinage de structures géométriques complexes

Certains composants industriels présentent des conceptions complexes - notamment des surfaces complexes, des cavités creuses et des creux profonds - que les méthodes traditionnelles peinent à reproduire avec précision. Usinage CNC du plastique tire parti de la technologie multi-axes (par exemple, l'usinage à 5 axes) pour découper des pièces brutes en plastique sous plusieurs angles et réaliser sans effort des géométries complexes. Par exemple, les carénages en plastique pour l'aérospatiale nécessitent à la fois une construction légère et des surfaces aérodynamiques.Usinage CNC reproduit avec précision ces spécifications de conception complexes.

Large compatibilité avec les matériaux

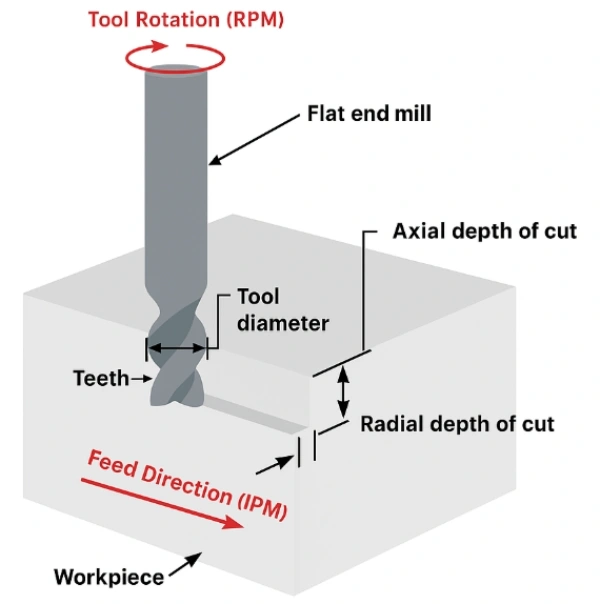

Qu'il s'agisse de traiter des plastiques techniques de haute dureté (par exemple, PEEK, PC) ou des élastomères à haute résilience (par exemple, Nylon, TPE), Usinage CNC du plastique permet d'obtenir des résultats stables en ajustant les paramètres de coupe (vitesse de la broche, vitesse d'alimentation, profondeur de coupe) et la taille/le type d'outil. Cela permet d'éviter les changements fréquents d'équipement ou de processus dus aux propriétés des matériaux, ce qui améliore la flexibilité de la production.

Types de services d'usinage CNC des matières plastiques

Plastique CNC Fraisage

Le fraisage CNC du plastique est un processus qui utilise des fraises rotatives (fraises en bout) pour découper des pièces en plastique, ce qui permet d'usiner des structures telles que des surfaces planes, des rainures, des contours, des trous et des surfaces courbes complexes. Ce procédé prend en charge l'interpolation multi-axes (généralement 3, 4 ou 5 axes) et peut produire diverses pièces allant de simples couvercles en plastique à des boîtiers d'instruments médicaux complexes. Par exemple, dans l'industrie électronique, les chambres de dissipation thermique en plastique des défonceuses sont fraisées par CNC pour contrôler avec précision la profondeur de la chambre et la douceur de la paroi interne, afin d'assurer une dissipation optimale de la chaleur. Dans le secteur automobile, les motifs tridimensionnels des garnitures intérieures en plastique sont également réalisés par fraisage, ce qui améliore la texture et la qualité visuelles.

Plastique CNC Tournage

Le tournage de plastique CNC traite principalement des pièces cylindriques, coniques et cubiques avec une symétrie de rotation. Ce processus implique que la pièce tourne à grande vitesse autour d'une broche tandis qu'un outil de coupe fixe se déplace le long de l'axe de la pièce ou radialement pour enlever l'excès de plastique. Offrant une grande efficacité, une précision stable et des vitesses de traitement rapides, il est idéal pour la production par lots d'arbres, de manchons et de disques. Par exemple, dans le secteur de l'électroménager, bagues de roulement en plastique subissent un tournage pour assurer un alignement coaxial entre l'alésage intérieur et le diamètre extérieur, ce qui garantit un fonctionnement sans heurts des roulements. Dans le domaine médical, les pistons de seringues jetables en plastique permettent un contrôle précis du diamètre grâce au tournage, ce qui évite les blocages en cours d'utilisation.

Perçage CNC du plastique

Le perçage CNC du plastique est un processus spécialisé qui utilise des mèches pour créer des trous circulaires dans des pièces en plastique, ce qui permet un positionnement précis du trou, un contrôle du diamètre et un contrôle de la profondeur. Par rapport au perçage manuel, Perçage CNC élimine les problèmes tels que le désalignement des trous et les diamètres incohérents, tout en prenant en charge le perçage simultané sur plusieurs stations afin d'améliorer l'efficacité. Par exemple, les supports de cartes de circuits imprimés en plastique des appareils électroniques nécessitent plusieurs trous de montage à des endroits précis. Le perçage CNC garantit que ces trous sont parfaitement alignés avec les trous de vis de la carte de circuit imprimé. Dans l'industrie du meuble, connecteurs en plastique bénéficient des trous de passage créés par le perçage, ce qui garantit la stabilité de l'assemblage.

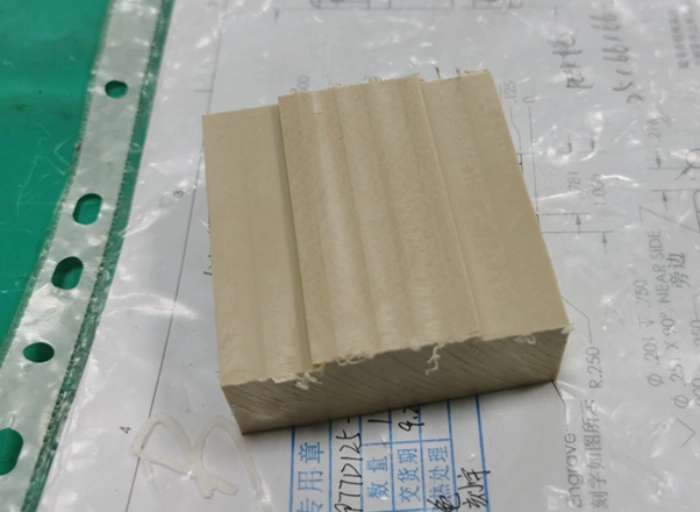

Fraisage CNC du plastique

Fraisage CNC du plastique traite principalement des motifs complexes, des textes, des rainures peu profondes et d'autres structures à la surface ou à l'intérieur des matières plastiques pièces à usiner. Il utilise généralement des fraises de petit diamètre et s'appuie sur des systèmes CNC de haute précision pour atteindre une précision de gravure de l'ordre du micron. Ce procédé est largement utilisé dans la production de composants décoratifs et d'identification. Par exemple, dans l'électronique grand public, étuis de téléphone en plastique peuvent être gravés avec des logos ou des dessins personnalisés. Les tableaux de bord comportent des lignes d'échelle et des évidements de boutons gravés, ce qui améliore le confort d'utilisation et la reconnaissance visuelle.

Types de matériaux pour l'usinage CNC des matières plastiques

ABS (Copolymère d'acrylonitrile butadiène styrène)

Le plastique ABS allie ténacité, rigidité et résistance aux chocs. Sa surface est facile à traiter (par exemple, peinture, galvanoplastie) et son coût est modéré, ce qui en fait l'un des matériaux les plus couramment utilisés dans l'industrie automobile. Usinage CNC. Les pièces fabriquées en ABS présentent une excellente stabilité dimensionnelle et sont résistantes à la déformation. Il convient aux boîtiers d'appareils électroniques (châssis d'ordinateurs, boîtiers d'imprimantes, etc.), aux composants intérieurs d'automobiles (panneaux de tableau de bord, etc.), aux pièces de jouets et à bien d'autres choses encore.

PC (Polycarbonate)

Le plastique PC offre une transmission lumineuse élevée (environ 90%, comparable au verre), une résistance exceptionnelle aux chocs (250 fois plus forte que le verre ordinaire) et une bonne résistance à la chaleur (plage de température de fonctionnement : -40°C à 120°C). Pendant Usinage CNCLes températures de coupe doivent être soigneusement contrôlées afin d'éviter les fissures dues au stress. Les applications principales comprennent les composants optiques (par exemple, les couvercles de lampes LED, les montures de lunettes), les boîtiers d'appareils médicaux (nécessitant transparence et résistance à la stérilisation) et les couvercles de lampes automobiles.

PEEK (Polyétheréthercétone)

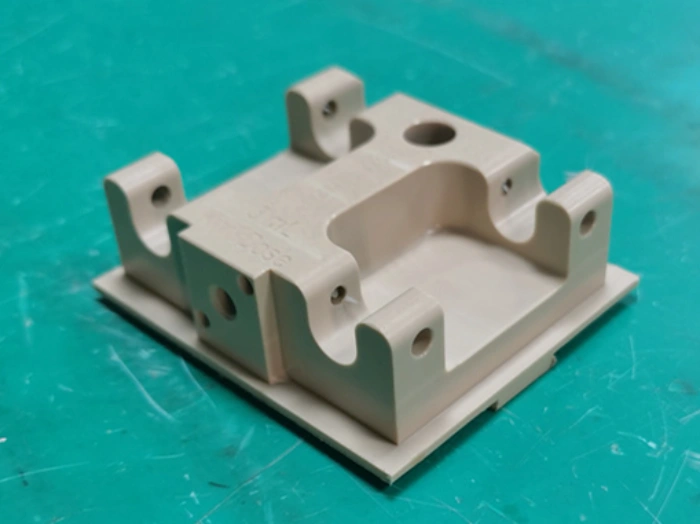

Le PEEK est un plastique technique de haute performance qui offre une résistance exceptionnelle à la chaleur (service à long terme jusqu'à 250°C), à la corrosion chimique (résiste à la plupart des solutions acides et alcalines) et à la résistance mécanique, tout en répondant aux normes de biocompatibilité de l'industrie médicale. En raison de sa dureté élevée et de la complexité de son usinage, il est généralement usiné avec précision à l'aide de machines CNC à 5 axes. Aujourd'hui, j'ai observé un projet d'usinage du PEEK sur un centre d'usinage à 5 axes. Cinq surfaces planes ont fait l'objet d'opérations de perçage et de fraisage. L'application spécifique reste confidentielle pour le client. Vous trouverez ci-dessous des photos de la pièce. Conçue pour une utilisation répétée dans des environnements de stérilisation à haute température, elle nécessite un usinage précis. force de serrage contrôle. Les propriétés du PEEK et la précision de l'usinage à 5 axes répondent parfaitement à ces exigences. Le PEEK est également utilisé dans l'aérospatiale pour les composants structurels à haute température (par exemple, les assemblages plastiques autour des moteurs).

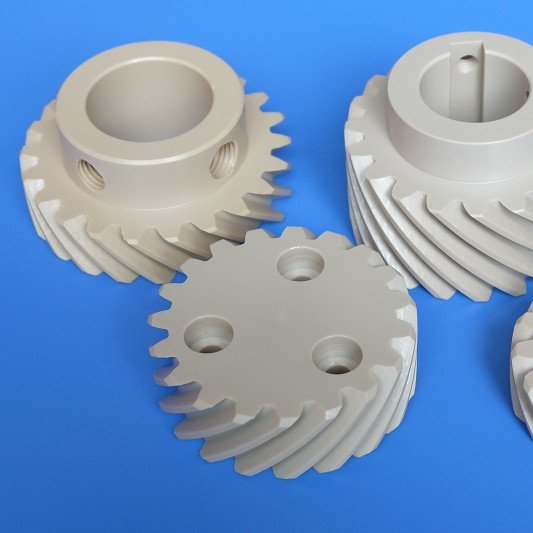

POM (polyoxyméthylène, également connu sous le nom d'acétal)

POM Le plastique offre une grande dureté, une excellente résistance à l'usure, un faible coefficient de frottement et une stabilité dimensionnelle supérieure. Les pièces usinées présentent des surfaces lisses, ce qui élimine souvent la nécessité d'un polissage ultérieur. Il est idéal pour les composants nécessitant des mouvements fréquents et une faible usure, tels que les engrenages (par exemple, les engrenages de jouets, les engrenages de transmission d'appareils électroménagers), les roulements et les fixations (par exemple, les vis, les écrous). POM est largement utilisé dans les secteurs de l'automobile et de l'électroménager.

Nylon (PA)

Nylon offre une grande ténacité, une résistance à la fatigue et une résistance modérée à l'huile et à l'usure. Toutefois, son absorption de l'humidité nécessite une attention particulière lors de la transformation - le pré-séchage est essentiel pour éviter les fissures post-traitement. En fonction du grade (par exemple PA6, PA66, PA610), il peut être utilisé pour les raccords de conduites de carburant automobile, les protections de câbles d'appareils électroniques, et pour la fabrication d'autres produits. cales résistantes à l'usure dans les machines industrielles.

PE (Polyéthylène, y compris PEHD/LDPE)

Les plastiques PE sont classés en polyéthylène haute densité (PEHD) et en polyéthylène basse densité (LDPE): PEHD Le PEBD offre une dureté et une résistance chimique plus élevées et convient aux réservoirs de stockage de produits chimiques et aux conteneurs d'emballage alimentaire ; le PEBD offre une ténacité et une flexibilité supérieures et est couramment utilisé dans les films plastiques, les tuyaux et les composants de jouets. Lors de l'usinage CNC PELe matériau de la pièce à usiner doit être bien fixé et sa tendance à se déformer doit être notée. Fixer correctement les pièces et contrôler les vitesses de coupe.

PMMA (Polyméthacrylate de méthyle, communément appelé acrylique)

PMMA offre une transmission lumineuse exceptionnelle (jusqu'à 92%, ce qui surpasse les performances de la PC), une excellente brillance de surface et une facilité de gravure et de polissage, ce qui en fait le matériau de prédilection pour la "transformation des plastiques transparents". Cependant, PMMA est relativement fragile, ce qui nécessite d'éviter les chocs violents lors de l'usinage afin de prévenir la fracture du matériau. Les principales applications sont les caissons lumineux publicitaires, les présentoirs, les lentilles optiques et les panneaux transparents pour les instruments et les compteurs.

PP (Polypropylène)

PP a une faible densité (environ 0,9 g/cm³, l'une des matières plastiques les plus légères), une excellente résistance aux produits chimiques (il tolère la plupart des produits chimiques) et une bonne résistance à l'usure. solvants organiques), une bonne résistance à la chaleur (peut supporter une utilisation de courte durée à environ 100°C) et une résistance supérieure à la fatigue par flexion (communément appelé "plastique résistant à la flexion"). Lors de l'usinage CNC PPIl faut noter sa tendance à coller aux outils de coupe ; des outils antiadhésifs spécialisés sont nécessaires. Convient pour les pièces en contact avec les aliments (par exemple, la vaisselle en plastique, les gobelets d'eau), les canalisations chimiques et les revêtements de pare-chocs automobiles.

PBT (polybutylène téréphtalate)

Le plastique PBT offre une excellente résistance aux températures élevées (température de service à long terme d'environ 120°C à 150°C), une résistance aux intempéries et des propriétés d'isolation électrique, associées à une résistance mécanique élevée. Il est souvent renforcé par des fibre de verre (par exemple, PBT+30% GF) pour améliorer la qualité de l'eau. robustesse. Convient aux composants nécessitant une résistance et une isolation à haute température dans l'industrie électronique, tels que les connecteurs, les boîtiers de relais et les boîtiers de capteurs automobiles.

PEI (Polyétherimide)

Le PEI est un plastique très performant et résistant aux températures élevées, dont la température de service à long terme peut atteindre 170°C. Il offre une excellente résistance mécanique, isolation électriqueet résistance aux radiations tout en respectant les normes de biocompatibilité médicale. L'usinage CNC est difficile et nécessite des outils de coupe à dureté élevée. Principalement utilisé dans les boîtiers de composants électroniques pour l'aérospatiale, les composants de stérilisation par rayonnement pour les appareils médicaux et les pièces résistantes aux températures élevées pour les appareils électroménagers haut de gamme.

PET (polyéthylène téréphtalate)

Le plastique PET offre une grande résistance mécanique, une résistance à l'usure, une excellente résistance chimique et de fortes propriétés de barrière (en particulier contre l'oxygène et la vapeur d'eau). Les applications courantes comprennent l'emballage alimentaire (par exemple, les bouteilles de boisson en plastique - bien qu'elles soient généralement moulées par soufflage, les capsules et bouchons personnalisés peuvent être usinés par commande numérique), les commutateurs à membrane dans le domaine de l'électronique et la fabrication d'objets en plastique. éléments de garniture intérieure dans l'industrie automobile.

PS (Polystyrène)

Le plastique PS offre une bonne transparence (le PS standard a une transmission lumineuse d'environ 80%), une faible difficulté de traitement et un faible coût. Cependant, il est relativement cassant et a une mauvaise résistance à l'usure. résistance aux chocs. Il convient aux applications exigeant une faible résistance mécanique, telles que la vaisselle jetable, les boîtiers de jouets, les composants de support interne des appareils électroniques et les modèles d'affichage publicitaire.

PVC (Chlorure de polyvinyle)

Les plastiques PVC sont classés en PVC rigide et PVC souple : le PVC rigide offre une grande dureté et une excellente résistance chimique, ce qui le rend approprié pour les tuyaux en plastique, les profilés de portes/fenêtres et les boîtiers d'équipements industriels. Le PVC souple (contenant des plastifiants) offre une flexibilité supérieure et est couramment utilisé dans les tuyaux, l'isolation des câbles électriques et les membranes d'étanchéité. Quand Usinage CNC PVC rigide, noter que des gaz nocifs peuvent être libérés pendant le traitement, ce qui nécessite un équipement de ventilation.

Téflon (Polytétrafluoroéthylène, PTFE)

Le plastique Téflon présente un taux d'humidité extrêmement faible. coefficient de frottement (ce qui lui a valu le titre de "roi des plastiques"), une résistance chimique exceptionnelle (supportant des solutions fortement corrosives comme l'eau régale) et une tolérance aux températures élevées (plage de fonctionnement d'environ -200°C à 260°C). Toutefois, il présente des difficultés de traitement importantes, des coûts élevés et une faible résistance mécanique. Il convient à la fabrication de composants d'étanchéité dans l'industrie chimique (par exemple, les joints de vannes), de pièces résistantes à la corrosion dans le domaine médical et de joints d'étanchéité sur mesure par l'intermédiaire d'un système d'étanchéité. Usinage CNC.

Nous résumons ci-dessous les caractéristiques et les applications de l'usinage CNC des matières plastiques dans un tableau.

| Matériau | Propriétés principales | Applications typiques |

|---|---|---|

| ABS | Robustesse, stabilité dimensionnelle, facilité de finition des surfaces (peinture, galvanoplastie), coût modéré. | Boîtiers électroniques (châssis d'ordinateurs, imprimantes), pièces intérieures d'automobiles, composants de jouets |

| PC | Haute transparence (~90%), excellente résistance aux chocs, bonne résistance à la chaleur (-40~120°C) | Composants optiques (couvercles de lampes, montures de lunettes), boîtiers médicaux, couvercles de lampes automobiles |

| PEEK | Haute résistance, résistance à la chaleur à long terme jusqu'à 250°C, résistance aux produits chimiques, biocompatibilité | Pièces structurelles pour l'aérospatiale, implants médicaux, composants à haute température |

| POM | Dureté élevée, résistance à l'usure, faible frottement, excellente stabilité dimensionnelle, finition de surface lisse. | Engrenages, roulements, glissières, vis, écrous |

| PA | Grande ténacité, résistance à la fatigue, résistance à l'usure, mais forte absorption d'humidité (nécessite un pré-séchage) | Raccords pour conduites de carburant automobile, protecteurs de câbles, tampons d'usure industriels |

| PE | PEHD: grande dureté, résistance aux produits chimiques ; LDPE: haute ténacité, flexibilité | Réservoirs de produits chimiques, récipients alimentaires, films plastiques, pièces de jouets |

| PMMA | Excellente transparence (92%), surface brillante, facile à polir mais fragile | Caissons lumineux, présentoirs, lentilles optiques, panneaux transparents |

| PP | Faible densité (~0,9 g/cm³), résistance chimique, bonne résistance à la chaleur (~100°C à court terme), résistance à la fatigue par flexion. | Pièces en contact avec les aliments, pipelines chimiques, revêtements de pare-chocs automobiles |

| PBT | Résistance à la chaleur (120~150°C), résistance aux intempéries, isolation électrique élevée, fortes propriétés mécaniques | Connecteurs électroniques, boîtiers de relais, boîtiers de capteurs automobiles |

| PEI | Haute résistance, résistance à la chaleur (jusqu'à 170°C), isolation électrique, résistance aux radiations, biocompatibilité | Boîtiers électroniques pour l'aérospatiale, composants médicaux stérilisables, pièces d'appareils électroménagers haut de gamme |

| PET | Haute résistance, résistance à l'usure, résistance chimique, excellentes propriétés de barrière | Emballages alimentaires (capsules, bouchons), commutateurs électroniques à membrane, garnitures automobiles |

| PS | ~80% transparence, faible coût, facilité de traitement mais fragilité et faible résistance aux chocs | Vaisselle jetable, boîtiers de jouets, supports d'appareils électroniques |

| PVC | PVC rigide : grande dureté, résistance aux produits chimiques ; PVC souple : grande flexibilité | Tuyaux, profilés pour portes et fenêtres, isolation des câbles, membranes d'étanchéité |

| PTFE | Frottement extrêmement faible, résistance chimique exceptionnelle, large plage de températures (-200~260°C), mais faible résistance et coût élevé. | Joints chimiques, pièces médicales résistantes à la corrosion, composants d'étanchéité de vannes |

Comment sélectionner le plastique le mieux adapté à la transformation ?

Lors du choix des matériaux plastiques pour usinage de précisionIl est donc recommandé d'examiner en détail le scénario d'application de la pièce, les exigences en matière de performances, les coûts de traitement et la compatibilité des processus. Suivez les étapes suivantes :

Définir les exigences de performance de base

Tout d'abord, déterminez les principales mesures de performance de la pièce :

Si la transparence est requise (par exemple, pour les composants optiques), établir des priorités. PMMA (transmission de la lumière la plus élevée) ou PC (meilleure résistance aux chocs) ; pour une résistance aux températures élevées (par exemple, aérospatiale, stérilisation médicale), choisir PEEK (utilisation à long terme à 250°C), PEI (170°C), ou Téflon (260°C) ; Pour la résistance à l'usure (par exemple, engrenages, roulements), sélectionner POM (faible coefficient de frottement), Nylon (résistance à la fatigue) ou Téflon (faible frottement) ; pour les applications en contact avec les aliments (par exemple, la vaisselle), sélectionnez PP (résistance chimique, non toxique) ou PET (sûr et stable).

Tenir compte de l'environnement opérationnel

Évaluer les facteurs environnementaux :

Environnements chimiques (exposition aux acides et aux alcalis) : Téflon (haute résistance à la corrosion), PEHD (résistance aux produits chimiques) ou PP (résistance à la plupart des solvants) ; pour les environnements humides (par exemple, salles de bains, sous l'eau), choisir POM (non absorbant) ou PE (résistant à l'eau), en évitant les Nylon (absorbant l'eau). Pour les environnements à basse température (par exemple, les équipements de la chaîne du froid), choisissez le PE (excellente résistance aux basses températures) ou le PP (utilisable jusqu'à -40°C), en évitant les PMMA (devient cassant à basse température).

Équilibrer les coûts de traitement et l'efficacité

Matériaux à haute performance (par exemple, PEEK, PEI) offrent des propriétés supérieures mais s'accompagnent de coûts élevés et d'exigences d'usinage complexes (machines à 5 axes, outils spécialisés), ce qui les destine à des applications de précision haut de gamme (médecine, aérospatiale). Pour les pièces de consommation courante (jouets, boîtiers standard, etc.), il est préférable d'opter pour des pièces à faible coût et faciles à usiner. ABSPS ou PP afin de réduire l'investissement initial et le temps de traitement CNC.

Adaptation aux processus d'usinage CNC

Certains matériaux ont des exigences d'usinage spécifiques qui doivent être vérifiées par rapport aux capacités des machines-outils : Le PEEK nécessite des machines de haute précision à 5 axes ; si l'on ne dispose que de machines à 3 axes, il est nécessaire de changer de matériau. Nylon nécessite un traitement par séchage ; si les installations de production ne disposent pas d'équipement de séchage, il est essentiel de planifier à l'avance. PMMA présente une fragilité élevée ; pour les pièces comportant des cavités profondes et complexes, évaluer le risque de fracture pendant l'usinage et passer à un PC résistant aux chocs si cela se justifie.

Référence à des cas similaires et à des normes industrielles

Pour les applications industrielles établies (par exemple, les connecteurs automobiles, les boîtiers électroniques), consultez les matériaux industriels courants : les intérieurs d'automobiles utilisent généralement ABS (équilibre coût-performance), utilisation de connecteurs électroniques PBT (résistance aux hautes températures + isolation), et les instruments médicaux chirurgicaux utilisent le PEEK (biocompatibilité + résistance à la stérilisation). Simultanément, se conformer aux normes industrielles (par exemple, les applications médicales exigent la conformité à la norme ISO 10993 sur la biocompatibilité ; le contact alimentaire exige la certification de la FDA).

6 Finitions de surface courantes pour Usinage CNC des matières plastiques

Sablage

Le sablage (billes) utilise un flux d'air à haute pression pour propulser de fins abrasifs (par exemple, des billes de verre, des billes de plastique) sur les surfaces des pièces en plastique, créant ainsi une texture uniforme mate ou givrée. Ce procédé sans contact évite les rayures et dissimule les marques d'usinage (par exemple, les lignes d'outils CNC), améliorant ainsi l'uniformité de l'aspect des pièces. Convient pour ABS, PC, PMMAet des matériaux similaires, il est couramment utilisé sur les boîtiers d'appareils électroniques (par exemple, les bases d'ordinateurs portables) et les composants intérieurs des automobiles (par exemple, les panneaux d'aération) pour leur attrait esthétique et leur résistance aux empreintes digitales.

Peinture

La peinture consiste à recouvrir uniformément les pièces avec des peintures plastiques spécialisées (par exemple, acrylique, polyuréthane) à l'aide d'un équipement de pulvérisation. Cette opération permet d'obtenir divers effets de couleur (par exemple, noir mat, finitions métalliques) et niveaux de brillance (haute brillance, mat), tout en améliorant la résistance aux rayures et aux intempéries. Avant le traitement, la surface de la pièce doit être nettoyée (élimination de la graisse et de la poussière). Certains matériaux (par ex,PP) nécessitent un traitement d'activation de la surface afin de garantir l'adhérence de la peinture. Adapté à tous les types de plastiques, ce procédé est largement utilisé dans les boîtiers d'appareils électroniques grand public (par exemple, les étuis de téléphone), les jouets et les composants extérieurs d'appareils électroménagers.

Brossage/Polissage

Brossage : la friction unidirectionnelle appliquée à la surface de la pièce à l'aide de meules ou de chiffons de brossage crée des motifs linéaires uniformes, renforçant une texture métallique (bien qu'appliquée au plastique, elle simule un effet de métal brossé). Convient aux matériaux modérément durs tels que ABS et PCL'utilisation d'un système d'affichage de l'image de marque, couramment utilisé dans les garnitures intérieures d'automobiles et les cadres d'appareils électroniques (par exemple, les cadres de tablettes), est une pratique courante.

Polissage : affinage de la surface de la pièce à l'aide d'outils tels que des meules et des produits de polissage afin d'obtenir une finition miroir (particulièrement adapté aux matériaux transparents tels que l'aluminium). PMMA et PC). Par exemple, le polissage permet d'améliorer la transmission de la lumière et la qualité visuelle des présentoirs en acrylique ; les lentilles en plastique doivent être polies pour garantir leur performance optique.

Revêtement par poudre

Le revêtement par poudre consiste à appliquer une poudre de plastique (par exemple, une poudre de résine époxy) sur la surface d'une pièce par adhésion électrostatique, suivie d'un durcissement à haute température pour former un revêtement uniforme. Ce revêtement offre une épaisseur substantielle (typiquement 50-150μm), une excellente résistance aux chocs, une forte résistance à la corrosion chimique et un respect de l'environnement (pas d'émissions de solvants). Convient aux plastiques résistants aux hautes températures tels que PEHD, PVCet ABS (les températures de durcissement sont généralement comprises entre 120 et 180 °C, ce qui nécessite une tolérance des matériaux), il est couramment utilisé pour les boîtiers de machines industrielles et les composants en plastique d'extérieur (par exemple, les pièces en plastique pour les bancs publics).

Placage électrolytique

La galvanoplastie implique activation de la surface (Ce processus permet d'obtenir un éclat métallique (par exemple, argent, or) tout en améliorant la conductivité, la résistance à l'usure et la résistance à l'oxydation.) Ce procédé permet d'obtenir un éclat métallique (par exemple, argent, or) tout en améliorant la conductivité, la résistance à l'usure et la résistance à l'oxydation. Convient à des matériaux tels que ABS En raison de ses propriétés mécaniques (offrant la meilleure adhérence de placage) et PC, elle est couramment utilisée pour les pièces décoratives (par exemple, les capuchons en plastique des moyeux de roues automobiles, les flacons d'emballages cosmétiques) et les composants électroniques conducteurs (par exemple, les contacts des connecteurs). Il convient de noter que la galvanoplastie implique des processus complexes, des coûts plus élevés et des risques potentiels de pollution de l'eau.

Impression par transfert d'eau

L'impression par transfert d'eau consiste à faire flotter sur l'eau un film de transfert imprimé avec des motifs (par exemple, grain de bois, texture de fibre de carbone, camouflage). La pression de l'eau transfère le film sur la surface de la pièce, puis le séchage et le scellement permettent de reproduire avec précision des motifs complexes. Ce procédé permet d'imprimer sur des surfaces courbes irrégulières (par exemple, des poignées en plastique, des composants courbes de l'intérieur d'une automobile) avec une forte adhérence du motif et une reproduction fidèle des couleurs. Convient à la plupart des plastiques, notamment ABS, PC, et PMMAIl est largement utilisé dans les jouets, les pièces extérieures d'appareils électroménagers et les intérieurs d'automobiles (par exemple, les panneaux de porte en plastique simulant le grain du bois).

Conseils d'utilisation de la machine plastique CNC

Débogage de l'équipement et réglage des paramètres

Avant l'usinage, réglez la vitesse de la broche et la vitesse d'avance en fonction des propriétés du matériau :

Pour les matériaux à dureté élevée tels que PEEK et POMAugmenter la vitesse de la broche (3000-5000 tr/min) et réduire la vitesse d'avance (50-100 mm/min) pour éviter l'usure de l'outil. Pour l'usinage de matériaux résistants tels que Nylon et PEPour éviter que le matériau n'adhère à l'outil, il convient de réduire la vitesse de la broche (1500-3000 tr/min) et d'augmenter la vitesse d'avance (100-200 mm/min).

Vérifier la précision et l'usure des outils : Étalonnez la compensation du rayon de la pointe pour les nouveaux outils. Remplacez rapidement les outils en cas d'écaillage ou d'usure (par exemple, bavures sur les surfaces usinées) afin de maintenir la précision de l'usinage.

Adapter le serrage de la pièce aux propriétés du matériau :

Pour les fragiles PMMAPour éviter de casser l'appareil en cas d'utilisation excessive, utilisez des fixations souples (p. ex. des tampons en caoutchouc). force de serrage. PE et PP sont susceptibles de se déformer, ce qui nécessite un serrage multipoint pour assurer la stabilité de la pièce pendant l'usinage.

Surveillance du processus d'usinage et contrôle de la qualité

Effectuer une "coupe d'essai" lors de l'usinage initial : Après avoir traité 1 ou 2 pièces échantillons, vérifier les tolérances dimensionnelles à l'aide de étriers et micromètres. Ne procédez à la production de lots qu'après avoir confirmé la conformité, afin d'éviter tout rejet de lot dû à des erreurs de paramètres.

Surveiller les conditions de coupe en temps réel : Arrêtez immédiatement les opérations et inspectez-les si des bruits anormaux (collisions outil-pièce, par exemple) ou des fumées (températures de coupe excessives, par exemple) se produisent pendant l'usinage. Traitez les problèmes tels que l'usure de l'outil ou les pièces détachées.

Contrôler la température et l'humidité de l'environnement : Certains matériaux (par ex, Nylon, ABS) sont sensibles à l'humidité. Maintenir l'humidité de l'atelier entre 40% et 60% pour éviter que l'absorption d'humidité n'entraîne une déformation des pièces après l'usinage. Pour les pièces de haute précision, maintenez des températures stables dans l'atelier (par exemple, 20±2°C) afin d'éviter les erreurs de machine causées par les fluctuations thermiques.

Maintenance et entretien des équipements

Après les opérations quotidiennes, nettoyez le banc de la machine et les rails de guidage : Utilisez de l'air comprimé pour éliminer les débris de plastique, puis essuyez les rails de guidage avec un chiffon et appliquez un lubrifiant pour éviter les rayures et la rouille.

Inspecter régulièrement le liquide de coupe : Fluide de coupe refroidit les outils et réduit les frottements. Le niveau et la concentration du fluide doivent être vérifiés chaque semaine. Réapprovisionnez rapidement en cas de niveau bas et remplacez complètement le fluide lorsqu'il est dégradé (en particulier lors de l'usinage de matériaux tels que l'aluminium). PVC ou PE qui génèrent beaucoup de débris, ce qui nécessite des changements fréquents de liquide).

Protégez l'équipement pendant les périodes d'arrêt prolongées : Si l'équipement reste inutilisé pendant plus d'une semaine, nettoyez les outils et le matériel. fuseauxPour ce faire, appliquez de l'huile antirouille, débranchez l'appareil et recouvrez-le d'une housse afin d'éviter la pénétration de poussières qui pourraient compromettre la précision de l'appareil.

Domaines d'application des pièces plastiques CNC

Industrie aérospatiale

Le secteur aérospatial exige des pièces extrêmement légères, résistantes aux températures élevées et tolérantes aux radiations. Usinage CNC du plastique répond à ces exigences strictes. Par exemple :

Les supports en plastique de la périphérie du moteur usinés en PEEK fonctionnent de manière stable à des températures élevées (250°C) tout en ne pesant qu'un tiers de leurs homologues en métal, ce qui réduit le poids total de l'avion. Boîtiers de composants électroniques de satellites usinés en PEI présentent une résistance aux rayonnements, protégeant les circuits internes contre les rayonnements intenses. le rayonnement spatial. En outre, les éléments de garniture en plastique pour l'intérieur des avions (par exemple, les accoudoirs des sièges, les couvercles des tableaux de bord) sont conformes aux normes de sécurité aérienne (telles que l'ignifugation) tout en améliorant l'expérience des passagers grâce aux éléments suivants Fraisage CNC et la peinture de surface.

Pour l'industrie électronique

Les composants électroniques se caractérisent généralement par de petites structures de haute précision nécessitant une isolation et une résistance à la température. Usinage CNC du plastique permet une production efficace et précise. Par exemple :

Boîtiers de toupie usinés en ABS comportent des évents de refroidissement et des évidements d'interface fraisés CNC pour un alignement précis avec les cartes de circuits internes ; les connecteurs sont usinés à partir d'un matériau de haute qualité. PBT La fibre de verre + offre une résistance à la température élevée (150°C) et une isolation permettant une transmission stable des signaux dans les appareils électroniques ; les couvercles transparents de l'écran LED sont usinés à partir de fibres de verre +. PMMA atteignent une transmission lumineuse de 92% après polissage, ce qui garantit des performances d'affichage optimales ; en outre, des composants de support internes et des entretoises (par exemple, usinés à partir d'un matériau de base) sont utilisés pour assurer la transmission de la lumière. POM) maintiennent des tolérances dimensionnelles de ±0,01 mm, ce qui garantit un assemblage compact sans desserrage.

Applications médicales

Le domaine médical impose des exigences strictes en matière de biocompatibilité, de résistance à la stérilisation et de précision des pièces. L'usinage CNC des matières plastiques (en particulier l'usinage à 5 axes) est l'un des principaux processus. Par exemple : - Les têtes de préhension d'instruments chirurgicaux mini-invasifs usinées en PEEK sont conformes aux normes de biocompatibilité ISO 10993, résistent à la stérilisation à haute température et à haute pression (134°C) et atteignent une précision de ±0,005 mm, ce qui garantit une saisie précise des tissus pendant l'opération ; Les panneaux transparents pour moniteurs médicaux usinés en PEEK sont conformes aux normes de biocompatibilité ISO 10993 et résistent à la stérilisation à haute température et à haute pression (134°C). PC résistent à la désinfection à l'alcool tout en offrant une haute transmission de la lumière, ce qui facilite le contrôle des données par le personnel médical. Joints de seringues usinés en Téflon présentent de faibles coefficients de frottement et une résistance à la corrosion chimique, ce qui permet d'éviter la contamination par les médicaments. En outre, les composants prothétiques (par exemple, les connecteurs d'articulations usinés en Nylon) pour obtenir un ajustement personnalisé grâce à Usinage CNCLe confort du patient s'en trouve amélioré.

Industrie automobile

Les composants automobiles nécessitent résistance aux intempéries, résistance aux vibrationset des propriétés de légèreté. L'usinage CNC des plastiques répond à la fois aux exigences de la production de masse et à celles de la personnalisation. Par exemple, les panneaux de tableau de bord usinés en ABS subissent un brossage de surface pour une texture améliorée et résistent à des températures allant de -40°C à 80°C, s'adaptant ainsi à divers climats. Les engrenages de serrure de porte usinés en POM offrent une résistance supérieure à l'usure, garantissant une durabilité à long terme. Les revêtements de pare-chocs automobiles usinés en PP offrent une grande résistance et un poids léger pour absorber l'énergie des collisions. En outre, les composants des boîtiers de batterie pour les véhicules à énergie nouvelle (par exemple, PC + fibre de verre) assurent l'isolation et la résistance aux températures élevées pour garantir la sécurité de la batterie. Les boutons de réglage des bouches d'air conditionné tournés à la CNC (par exemple, PC + fibre de verre) assurent l'isolation et la résistance aux températures élevées pour garantir la sécurité de la batterie, Nylon) permettent un contrôle précis du diamètre pour un fonctionnement en douceur.

Secteur des nouvelles énergies

Les composants destinés aux nouvelles applications énergétiques (par exemple, l'énergie photovoltaïque, l'énergie éolienne, le stockage de l'énergie) nécessitent une résistance aux intempéries, une isolation et une résistance chimique. Usinage CNC du plastique fournit des solutions stables et fiables. Par exemple :

Boîtiers d'onduleurs photovoltaïques en PEHD résister Rayonnement UV Les couches isolantes usinées en PVC pour les câbles d'éoliennes offrent une isolation supérieure et une résistance aux basses températures (capacité opérationnelle de -30°C), s'adaptant aux environnements difficiles de l'énergie éolienne ; les plateaux de batteries de stockage d'énergie usinés en PP sont légers et chimiquement résistants, empêchant les fuites d'électrolyte. En outre, les boîtiers en plastique pour les stations de recharge des véhicules à énergie nouvelle (par exemple, fabriqués en ABS + retardateur de flammes) présentent une résistance aux flammes et aux chocs, ce qui garantit la sécurité de la recharge.

Contacter Weldo

Pour vos besoins en matière de transformation des plastiques par CNC (par exemple, pièces sur mesure, production par lots) ou pour explorer les cas d'application industriels (par exemple, fabrication de pièces médicales en PEEK, composants structurels en plastique pour l'aérospatiale), contactez l'équipe de la Weldo équipe via :

Courriel officiel : Envoyez votre demande à cg@weldomachining.com. Notre personnel vous répondra dans les 12 heures avec des solutions et des devis sur mesure.

Visite sur place : Visite du site de production de Weldo (adresse : No. 109 Baxin Road, Wanjiang District, Dongguan City, Guangdong Province) afin d'inspecter nos produits. Usinage CNC centre.

Mentionnez "CNC Plastic Machining Inquiry" lorsque vous nous contactez pour recevoir un exemplaire gratuit de la brochure. Weldo Usinage CNC des matières plastiques Manuel d'études de cas (comprenant plus de 100 exemples concrets dans les secteurs de l'aérospatiale, de la médecine, de l'électronique et d'autres industries, détaillant la sélection des matériaux, les processus d'usinage et l'analyse des coûts).

Lignes directrices pour l'usinage CNC des matières plastiques FAQ

1. Quelle précision de tolérance l'usinage CNC du plastique permet-il d'atteindre ?

La précision de la tolérance varie en fonction du matériau et de la configuration de la machine :

- Les machines standard à 3 axes qui usinent l'ABS, le PC, etc., peuvent atteindre des tolérances de ±0,01 mm.

- Les machines de haute précision à 5 axes qui usinent le PEEK, le PMMA, etc., peuvent atteindre des tolérances aussi faibles que ±0,005 mm.

- Pour des exigences de précision plus élevées (par exemple, ±0,002 mm), des outils de coupe personnalisés et des environnements d'usinage à température contrôlée sont nécessaires.

Les exigences spécifiques peuvent être discutées avec l'équipe technique de Weldo sur la base des spécifications des pièces.

2. Pour la production de petites séries (par exemple, 50 pièces), dois-je choisir l'usinage CNC du plastique ou le moulage par injection ?

Donner la priorité à l'usinage CNC des matières plastiques. Le moulage par injection nécessite un outillage (coûtant généralement des dizaines de milliers de RMB avec un délai de 2 à 4 semaines), ce qui rend les coûts d'outillage disproportionnés pour les petits lots.

L'usinage CNC élimine les besoins en outillage et permet de produire 50 pièces en seulement 3 à 5 jours, à un coût inférieur de 1/3 à 1/2 à celui du moulage par injection. Il permet également des ajustements immédiats de la conception (par exemple, modification des dimensions des pièces), ce qui en fait la solution idéale pour les prototypes de recherche et développement et les besoins de petites séries personnalisées.

3. Pourquoi les pièces en plastique se déforment-elles après l'usinage ? Comment y remédier ?

Causes communes et solutions :

① Absorption de l'humidité du matériau (par exemple, Nylon, ABS) : Placer le matériau dans une étuve (80-100°C, 4-6 heures) avant l'usinage pour éliminer l'humidité.

② Température de coupe excessive (par exemple, usinage de PC, PEEK) : Réduire la vitesse de la broche, augmenter le débit du liquide de refroidissement pour refroidir l'outil et la pièce.

③ Mauvais serrage de la pièce (par exemple, PE, PP) : Utiliser un serrage multipoint (3+ points fixes) ou des ventouses à vide pour éviter les déplacements et les déformations pendant l'usinage.

4. Les traitements de surface (par exemple, galvanoplastie, impression par transfert d'eau) ont-ils une incidence sur les tolérances dimensionnelles des pièces ?

Des effets mineurs se produisent, nécessitant une autorisation préalable. Par exemple :

- Les couches électrodéposées mesurent généralement 5 à 20μm d'épaisseur ; réduisez les dimensions de la pièce de 5 à 20μm pendant l'usinage pour garantir la conformité de la taille finale après le dépôt.

- Les revêtements d'impression par transfert d'eau ont une épaisseur d'environ 10-15μm.

Pour les pièces présentant des tolérances strictes (par exemple, ±0,01 mm), les dimensions doivent être ajustées pendant l'usinage ou un traitement de surface ayant un impact dimensionnel minimal doit être choisi (par exemple, le microbillage, qui a un effet dimensionnel négligeable).

Des tolérances spécifiques peuvent être déterminées en concertation avec l'équipe de Weldo chargée du traitement de surface, en fonction du type de processus.