Dans le processus de transition des produits du stade de la recherche et du développement à la production de masse à grande échelle, la sélection du processus de fabrication approprié est l'un des facteurs clés qui déterminent la réussite ou l'échec d'un projet. Les processus de production de haut niveau déterminent directement la performance des composants et la stabilité opérationnelle à long terme. Les grands volumes Usinage CNC a des normes de production et une stabilité d'assemblage plus élevées en termes d'échelle de production, d'exigences en matière de matériaux et de capacité d'usinage de caractéristiques complexes.

Qu'est-ce que l'usinage CNC à haut volume ?

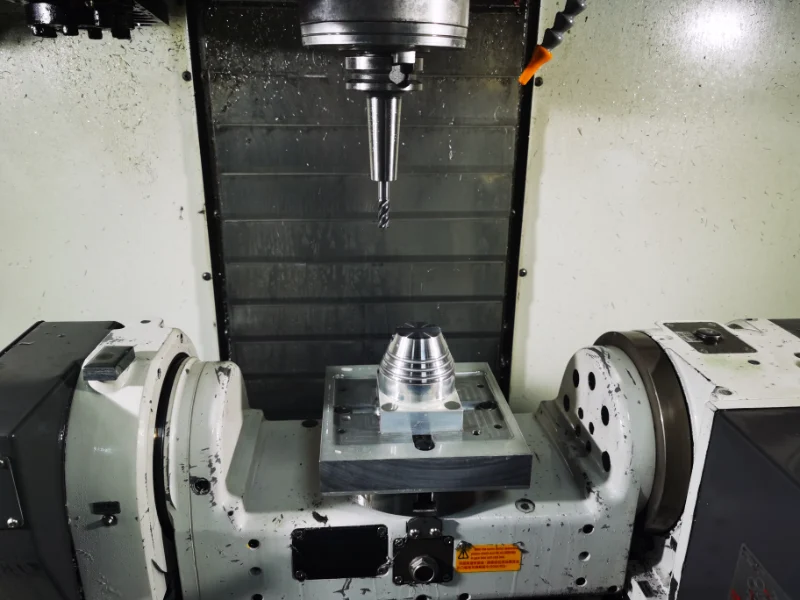

L'usinage CNC à haut volume est un processus de fabrication soustractive qui permet d'effectuer des opérations de coupe sur des pièces en série à l'aide d'un équipement de commande numérique par ordinateur. Ce procédé est largement utilisé dans la production de composants de précision pour des volumes moyens à élevés. Le processus de production comprend Fraisage CNC, tournant, ponçage de surface (rectification cylindrique), le taraudage, le découpage au fil, la finition de surface et d'autres opérations.

Contrairement aux procédés de fabrication basés sur des moules, l'usinage CNC ne nécessite généralement pas d'investissement coûteux dans des moules, ce qui offre une plus grande flexibilité dans l'itération de la conception du produit et la production de plusieurs variantes.

Principaux avantages de l'usinage CNC à haut volume

Grande précision dimensionnelle et répétabilité stable

Tant que les outils d'usinage, les têtes de coupe et la précision de la machine sont correctement entretenus et remplacés au cours de la production CNC par lots, des normes de précision élevées et la cohérence peuvent être maintenues du premier composant à la dernière pièce (précision niveau de tolérance de 0,005-0,01 mm). En fonction des conditions de fraisage, le remplacement des outils en temps opportun peut garantir que les caractéristiques d'usinage répondent aux exigences de précision et réduire considérablement les taux de défaut.

Faible coût d'investissement du moule

Les étapes de conception, d'échantillonnage et d'optimisation des moules sont directement évitées, ce qui permet d'économiser du temps et de l'argent sur la chaîne de production.

Grande souplesse de modification de la conception

Les caractéristiques des dessins et les exigences en matière de tolérance peuvent être ajustées rapidement, ce qui réduit considérablement les difficultés de production, les délais et les coûts d'usinage.

Applicable aux métaux et aux plastiques techniques

Forte adaptabilité à différents matériaux. En sélectionnant les outils de coupe revêtus appropriés, en réglant correctement la vitesse de la broche et la méthode d'alimentation, il peut relever efficacement les défis de l'usinage tels que la dureté élevée, la fragilité, la formation de bavures et la pression d'enlèvement des copeaux.

Cycle court de démarrage de la production

Une fois que la quantité de production est déterminée, généralement entre des centaines et des milliers d'unités, et que le processus d'usinage le plus efficace est confirmé (en intégrant le fraisage CNC), coupe du fil, le broyage, fraisage manuel), la production peut être immédiatement déployée sur la ligne de production pour un usinage organisé.

Toutefois, lorsque le nombre de composants atteint des dizaines de milliers dans le cas de volumes de production extrêmement importants, l'usinage CNC a généralement un cycle d'usinage par pièce plus long que les processus basés sur les moules.

Procédés alternatifs de production en grande série

Bien que l'usinage CNC soit très polyvalent, il peut être nécessaire de respecter des exigences spécifiques en matière de quantité de production, moulage par injection et de moulage sous pression offrent souvent des solutions plus compétitives en termes de coûts.

Le moulage par injection : La solution la plus courante pour la production de grandes quantités de matières plastiques

Le moulage par injection permet de former des composants en injectant du plastique fondu dans des moules en acier. Une fois le développement du moule terminé, le moulage par injection peut atteindre une efficacité de production extrêmement élevée et un coût unitaire extrêmement bas.

Avantages du moulage par injection

- Coût par pièce très faible (production à grande échelle)

- Qualité de surface stable et esthétiquement cohérente

- Une efficacité de production extrêmement élevée

- Capacité à fabriquer des structures plastiques complexes

Limites du moulage par injection

- Coût initial élevé de l'investissement dans le moule

- Le choix des matériaux se limite principalement aux matières plastiques

- Coût élevé de modification de la conception après l'achèvement du moule

- Long cycle de développement des projets à un stade précoce

Le moulage par injection convient parfaitement à la fabrication de produits en plastique de conception stable et à des volumes de production extrêmement importants.

Processus de moulage sous pression : Solution efficace pour la production de lots de métaux

Moulage sous pression est un procédé qui permet de former des composants en injectant du métal en fusion dans des moules en acier sous haute pression. Il s'applique principalement à la production de composants en alliage d'aluminium, en alliage de zinc et en alliage de magnésium.

Avantages du processus de moulage sous pression

- Efficacité élevée de la production

- Bonne cohérence dimensionnelle

- Réduction des besoins en usinage secondaire

- Convient à la fabrication de grands volumes de métal

Limites du processus de moulage sous pression

- Coût d'investissement du moule plus élevé

- Choix limité de matériaux d'alliage

- Moins de flexibilité dans la conception après l'achèvement du moule

- Les zones de haute précision peuvent encore nécessiter un usinage CNC secondaire.

Comparaison des coûts de fabrication

Le coût de production est généralement le principal facteur déterminant le choix du procédé de fabrication. Le tableau suivant présente les références des fourchettes de coûts les plus courantes dans l'industrie.

Comparaison des coûts d'outillage

| Processus | Fourchette des coûts d'outillage |

|---|---|

| Usinage CNC | $0 – $2000 |

| Moulage par injection | $2.000 - $80.000 |

| Processus de moulage sous pression | $3.000 - $60.000 |

L'usinage CNC présente l'investissement initial le plus faible, tandis que les processus basés sur les moules nécessitent un investissement initial plus important, mais un coût unitaire plus faible dans le cadre d'une production à grande échelle.

Comparaison des coûts de production par pièce

Usinage CNC Gamme de prix unitaire

| Matériau | Prix par pièce |

|---|---|

| Alliage d'aluminium | $5 - $50 |

| Acier inoxydable | $15 - $80 |

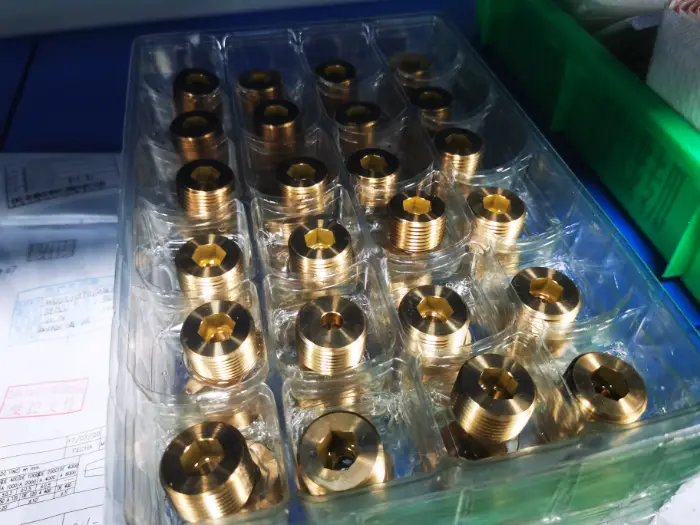

| Laiton | $8 - $60 |

| Plastiques techniques | $2 - $30 |

Le prix de l'usinage CNC est stable et permet une optimisation et une conception très flexibles.

Moulage par injection Gamme de prix unitaire

| Volume de production | Prix par pièce |

|---|---|

| 10 000 pièces | $1 - $5 |

| 50 000 pièces | $0,5 - $2 |

| 100 000 pièces ou plus | $0.1 - $1 |

Plus la quantité de production par lot est importante, plus l'avantage en termes de coûts du moulage par injection est évident.

Moulage sous pression Gamme de prix unitaire

| Matériau | Prix par pièce |

|---|---|

| Moulage sous pression d'aluminium | $2 - $12 |

| Moulage sous pression d'alliages de zinc | $1 - $8 |

| Moulage sous pression d'alliages de magnésium | $4 - $15 |

Le moulage sous pression permet d'équilibrer les coûts et l'efficacité dans la fabrication de lots de métaux.

Analyse du seuil de rentabilité du volume de production

Différentes échelles de production conviennent à différentes solutions de fabrication :

| Quantité de production | Processus recommandé |

|---|---|

| 1 - 5 000 pièces | Usinage CNC |

| 5 000 - 50 000 pièces | CNC ou moulage sous pression |

| 50 000 - 500 000 pièces | Moulage sous pression ou moulage par injection |

| 500 000 pièces ou plus | Moulage par injection |

Lorsque la demande de produits est instable ou que la conception est encore en cours d'optimisation, l'usinage CNC est généralement plus économique.

Flexibilité de la conception et facteurs d'optimisation de l'ingénierie

La conception pour la fabrication joue un rôle décisif dans l'efficacité de la production de masse.

L'usinage CNC permet un ajustement rapide de la conception avec un coût supplémentaire moindre. Toutefois, les processus de moulage par injection et de moulage sous pression nécessitent généralement la mise au point d'un nouveau moule si des modifications structurelles sont nécessaires.

Les principales stratégies de conception visant à améliorer l'efficacité de la production sont les suivantes :

- Optimiser les niveaux de tolérance : Assouplir de manière appropriée les exigences de tolérance pour les caractéristiques d'usinage non critiques afin d'économiser du temps et de l'argent.

- Sélection diversifiée des matériaux : Au cours de la production CNC par lots, les matériaux présentant de meilleurs avantages en termes de coûts peuvent être sélectionnés en fonction des environnements d'utilisation. Par exemple, l'aluminium et l'acier inoxydable peuvent parfois être remplacés par du POM, ce qui permet de réduire considérablement le coût des matériaux.

- Simplification de la structure de la pièce : Des ajustements structurels peuvent être apportés aux cavités inutiles ou aux caractéristiques incurvées afin de réduire le temps et le coût de l'usinage multi-axes.

- Conception de produits modulaires : La production de structures complexes à surfaces multiples en sections séparées et leur assemblage ultérieur peuvent grandement améliorer l'efficacité de la production.

La collaboration technique entre les fabricants et les fournisseurs peut améliorer considérablement l'efficacité de la production et réduire les risques liés aux coûts.

Stratégie de fabrication hybride

De nombreuses entreprises parviennent à équilibrer les performances et les coûts en combinant plusieurs processus de fabrication.

Les applications typiques sont les suivantes

- Ébauches de moulage sous pression + finition de précision CNC

- Boîtier moulé par injection + composants structurels métalliques CNC

- Passage du développement de prototypes CNC à la production de moules en série

Les solutions de fabrication hybride permettent d'améliorer les performances des produits et d'optimiser la structure des coûts.

Comparaison du cycle de production et de l'efficacité des livraisons

| Processus | Cycle de développement de l'outillage | Efficacité de la production de masse |

|---|---|---|

| Usinage CNC | 1 - 2 semaines | Modéré |

| Moulage par injection | 4 - 10 semaines | Extrêmement rapide |

| Processus de moulage sous pression | 4 - 8 semaines | Rapide |

L'usinage CNC convient à l'introduction rapide sur le marché, tandis que les procédés de moulage conviennent à une production de masse stable à long terme.

Quand choisir l'usinage CNC à haut volume ?

L'usinage CNC en grande série convient généralement aux situations suivantes :

Exigences strictes en matière de précision des produits

Les clients exigent une grande cohérence dimensionnelle et de précision. Les composants en série nécessitant des niveaux de précision de 0,02 mm ou plus requièrent des performances d'assemblage et une stabilité élevées.

Nécessité d'une entrée rapide sur le marché

La production rapide de centaines ou de milliers de composants permet d'éliminer les coûts et les dépenses liés à l'optimisation de la conception des moules et d'éviter les déchets ultérieurs liés à l'inutilisation des moules. La production CNC en grande quantité peut directement sauter la fabrication et le traitement des moules, ce qui permet une production rapide et de haute qualité de composants par lots pour une mise sur le marché en une semaine.

Tendances du développement futur de la fabrication en grande série

La fabrication moderne évolue vers l'intelligence, l'automatisation et la numérisation. L'usinage CNC s'intègre progressivement aux processus de moulage sous pression et de moulage par injection, formant un système de production plus flexible et plus efficace.

Par exemple, les composants produits dans des moules peuvent être soumis à un usinage CNC par lots pour enlever l'excès de matière, ce qui évite une production supplémentaire d'optimisation des moules pour la fabrication de petits lots de composants.

Les processus de moulage sous pression par lots agissent parfois de la même manière que le fraisage d'ébauche CNC. Après le formage du boîtier de moulage sous pression par lots, les composants peuvent entrer dans les lignes de production d'usinage CNC pour traiter les filets, les chanfreins, les rainures, les cavités, les filetages et les taraudages, améliorant ainsi les performances d'assemblage et la normalisation des composants moulés sous pression.

Conclusion

L'usinage CNC en grande série pour les composants de petite ou grande taille garantit la précision des dimensions pour les acheteurs ayant des exigences élevées en matière de normes. Les procédés traditionnels de moulage par injection et de moulage sous pression peuvent également servir de procédés complémentaires. Pour les composants produits en grande quantité, ils permettent de mieux réduire le coût de fabrication par composant. Les entreprises doivent évaluer de manière exhaustive les solutions de fabrication en fonction de l'échelle de production, des performances d'usinage des matériaux, de la structure des coûts, des délais et de la flexibilité de la conception. L'expérimentation et l'évaluation des calculs multidimensionnels permettent de déterminer le meilleur flux de production combiné ou monoprocessus.

Si vous souhaitez obtenir un service d'usinage CNC à haut volume ou plus de détails, n'hésitez pas à nous contacter. nous contacter.