Caratteristiche del materiale ABS e compatibilità con la lavorazione CNC

L'ABS (copolimero acrilonitrile-butadiene-stirene), un tecnopolimero comunemente utilizzato in Lavorazione CNCha una densità di 1,04-1,06 g/cm³, una temperatura di fusione di 200-250℃ e combina resistenza strutturale e leggerezza. Presenta inoltre un'eccellente stabilità dimensionale, che lo rende un materiale di base ideale per le parti in ABS lavorate a CNC.

Proprietà meccaniche e vantaggi di lavorazione

I pezzi in ABS lavorati a CNC presentano un'eccellente resistenza agli urti (resistenza agli urti con intaglio 20-40 kJ/m²) e rigidità. Hanno buone prestazioni di rottura dei trucioli durante il taglio, evitando i trucioli lunghi del polietilene e i gravi problemi di usura degli utensili del poliossimetilene, il che li rende particolarmente adatti alla produzione di pezzi di precisione sottoposti a carichi d'urto.

Impatto della modifica del materiale sulla lavorazione

L'impatto della modifica del materiale sui pezzi in ABS lavorati a CNC richiede attenzione: L'ABS rinforzato con fibre di vetro aumenta la resistenza ma aggrava l'usura degli utensili; l'ABS ritardante di fiamma contenente ritardanti di fiamma alogenati può corrodere le attrezzature, richiedendo una pulizia tempestiva dei detriti dopo la lavorazione.

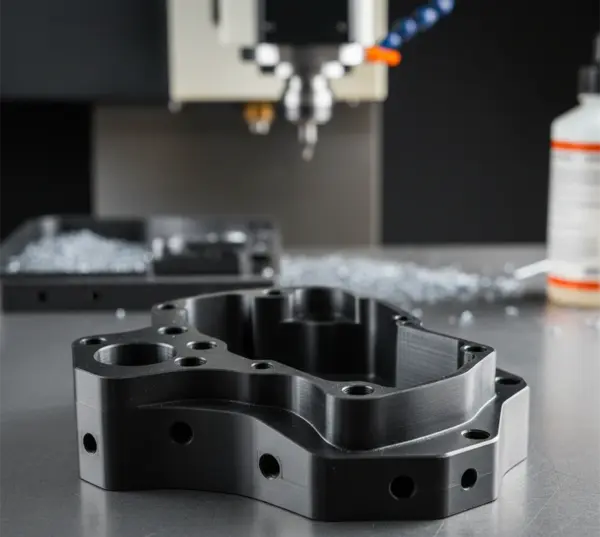

Caso di produzione: Lavorazione di precisione dell'alloggiamento principale dell'unità Joystick (ABS)

Il progetto di questa parte, l'alloggiamento principale dell'unità Joystick, ha una quantità di produzione di 500 unità. Il materiale utilizzato è una miscela di ABS e PC, con una finitura superficiale nera opaca.

In termini di lavorazione, è stata impiegata una combinazione di tecnologie di lavorazione CNC a cinque e tre assi. In primo luogo, la lavorazione CNC a 5 assi è stata utilizzata per fresare e praticare fori sul fondo e sul perimetro esterno dell'alloggiamento, nonché per arrotondare i bordi per migliorare la sensazione al tatto dell'alloggiamento. Il vantaggio della lavorazione a 5 assi è che può lavorare i pezzi da più angolazioni ed è particolarmente adatta a gestire superfici curve complesse sui bordi degli alloggiamenti in ABS, garantendo l'accuratezza della forma e della posizione dei fori delle parti inferiori ed esterne.

Dopo aver completato la lavorazione a 5 assi, è stata utilizzata una macchina utensile CNC a 3 assi per fresare con precisione la struttura interna dell'alloggiamento. Il motivo per cui è stata eseguita prima la lavorazione a cinque assi e poi quella a tre si basa su considerazioni di ottimizzazione del processo di lavorazione e dei costi. La lavorazione a cinque assi richiede molto tempo quando si lavorano pezzi complessi, mentre la lavorazione a tre assi è più efficiente quando si trattano strutture interne relativamente regolari. Questa sequenza di lavorazione riduce efficacemente il tempo impiegato per la lavorazione a 5 assi, facendo risparmiare ai clienti i costi di lavorazione. Contemporaneamente, l'aumento del numero di macchine a 3 assi migliora ulteriormente la velocità di consegna.

Questo caso dimostra pienamente la strategia di applicazione della tecnologia di lavorazione CNC nella produzione di pezzi di precisione in ABS. Combinando razionalmente i processi di lavorazione a 5 e 3 assi, si ottimizzano i costi e l'efficienza, garantendo al contempo la qualità dei pezzi.

Ottimizzazione del processo di lavorazione CNC per parti in ABS

Il cuore della realizzazione di pezzi in ABS lavorati a CNC di alta qualità risiede nel controllo preciso dei parametri di processo. Si consigliano utensili in acciaio ad alta velocità o in metallo duro; gli utensili in metallo duro sono particolarmente adatti per la lavorazione in serie o per la lavorazione di ABS rinforzato.

Ottimizzazione dei parametri di taglio

I parametri di taglio dei pezzi ABS lavorati a CNC seguono il principio "alta velocità, basso avanzamento": velocità del mandrino 1500-3000 giri/min, avanzamento 0,1-0,3 mm/r, profondità di taglio ≤0,5 mm, per ridurre l'accumulo di calore e prevenire la fusione del materiale.

Pianificazione del percorso di lavorazione

Per i pezzi in ABS lavorati a controllo numerico, il taglio a strati è necessario per controllare le forze di taglio. Per cavità complesse, si utilizza il taglio elicoidale per evitare la rottura dell'utensile. L'ottimizzazione del percorso utensile riduce la corsa a vuoto. Ad esempio, la fresatura dei contorni viene utilizzata nella lavorazione dell'involucro dei telefoni cellulari per migliorare la qualità della superficie.

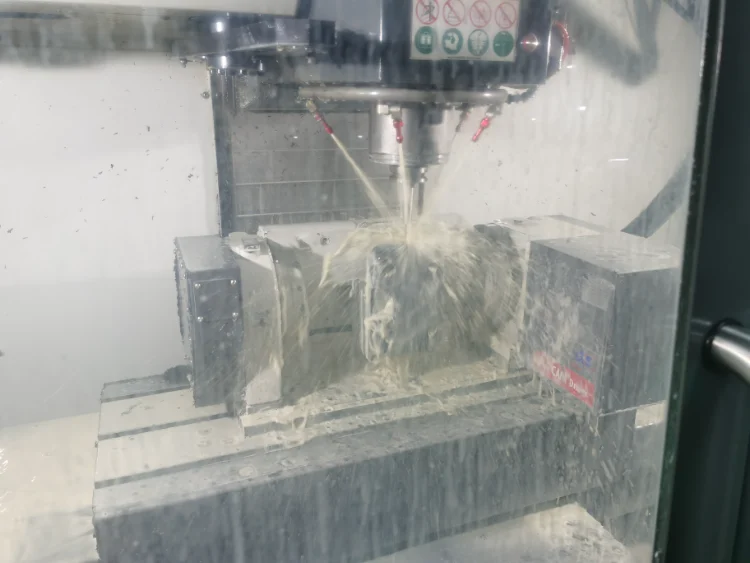

Raffreddamento e rimozione dei trucioli

Il raffreddamento ad aria compressa è sufficiente per Parti in ABS lavorate a CNC lavorazione. Per le cavità profonde, è necessario un metodo di fresatura a pettine per rimuovere i trucioli e prevenire l'accumulo che potrebbe portare a errori di lavorazione.

Controllo di precisione e standard di tolleranza per le parti in ABS

Il controllo di precisione per le parti in ABS lavorate a CNC richiede la considerazione del pretrattamento del materiale, dei processi di lavorazione e dei metodi di ispezione. L'ABS deve essere essiccato a 80℃ per 2-4 ore prima della lavorazione, riducendo il contenuto di umidità da 0,2-0,4% a meno di 0,1% e migliorando la stabilità della lavorazione.

Selezione del grado di tolleranza

Le parti in ABS lavorate a CNC utilizzano in genere ISO 2768 Tolleranze di grado M (±0,1 mm per dimensioni lineari ≤30 mm). Le parti di accoppiamento di precisione utilizzano tolleranze di grado F (±0,05 mm). A causa dell'elevato coefficiente di espansione termica dell'ABS (8×10-⁵/℃), la temperatura dell'ambiente di lavorazione deve essere controllata entro ±2℃.

Compensazione degli errori di lavorazione

Per le parti in ABS lavorate a CNC, le misure di compensazione degli errori di lavorazione includono l'uso di attrezzature rigide per migliorare il supporto, l'ottimizzazione dei parametri di taglio per ridurre le forze di taglio e l'uso del taglio stratificato per rilasciare le sollecitazioni interne. Per le strutture a parete sottile, si raccomanda la fresatura in salita con velocità di avanzamento ridotta.

Metodi di ispezione della qualità

Oltre agli strumenti di misura convenzionali, è possibile utilizzare una macchina di misura a coordinate (CMM) per ispezionare superfici curve complesse su pezzi in ABS lavorati a CNC. Poiché l'ABS presenta un rilassamento delle tensioni, si consiglia di attendere 24 ore dopo la lavorazione prima dell'ispezione, quando le dimensioni si sono stabilizzate.

Soluzioni per migliorare la finitura e l'aspetto della superficie

Finitura superficiale dei pezzi in ABS lavorati a CNC influisce sull'estetica e sulle prestazioni del prodotto. La sabbiatura può raggiungere una rugosità superficiale di Ra 1,6-3,2μm, eliminando i segni degli utensili e fornendo un substrato per l'adesione del rivestimento.

Processo di rivestimento

Per le parti in ABS lavorate a CNC si consiglia l'uso di rivestimenti acrilici o poliuretanici. I prodotti ad alta lucentezza utilizzano un sistema a tre strati di "primer + vernice colorata + vernice trasparente", ottenendo un effetto a specchio con Ra≤0,8μm dopo la lucidatura. Prima della verniciatura è necessario un trattamento al plasma o alla fiamma per attivare la superficie e migliorare l'adesione del rivestimento.

Effetti speciali di superficie

I pezzi in ABS lavorati a CNC possono ottenere una struttura metallica grazie alla placcatura sotto vuoto, texture complesse grazie alla tecnologia IMD (In-Mold Decoration) e rivestimenti antibatterici per applicazioni mediche per soddisfare i continui requisiti antibatterici.

Controllo della qualità della superficie

La qualità della superficie dei pezzi in ABS lavorati a CNC deve essere controllata per quanto riguarda la rugosità, la differenza di colore (ΔE≤1,5), l'adesione (test di taglio trasversale ≥4B) e la resistenza agli agenti atmosferici. Prima di procedere alla produzione in serie, è necessario realizzare campioni standard e, per le applicazioni all'esterno, effettuare test di invecchiamento ai raggi UV.

Casi di applicazione tipici e soluzioni industriali

I materiali ABS sono ampiamente utilizzati in diversi settori. Nell'industria elettronica, gli involucri degli smartphone e i componenti strutturali dei computer portatili sono lavorati da lastre di ABS di 1,5 mm di spessore per ottenere complesse superfici curve tridimensionali e fori di interfaccia. La superficie è trattata con sabbiatura e spruzzatura opaca, per bilanciare la leggerezza e la sensazione tattile.

Industria automobilistica

I componenti in ABS sono ampiamente utilizzati negli interni delle automobili, come cruscotti, pannelli delle porte e console centrali. La staffa della console centrale di un nuovo veicolo a energia è lavorata in lega ABS+PC, con una tolleranza di assemblaggio di 0,05 mm. Durante la lavorazione si utilizzano dispositivi di adsorbimento a vuoto per evitare la deformazione delle pareti sottili.

Campo delle apparecchiature mediche

I componenti in ABS per uso medico devono soddisfare requisiti di alta precisione e biocompatibilità. Un vassoio per strumenti chirurgici è realizzato in ABS alimentare, con una superficie in grado di resistere alla sterilizzazione ad alta temperatura a 134℃ e che ha superato i test di conformità. ISO 10993 test di biocompatibilità.

Soluzioni specifiche per il settore

Il materiale ABS offre soluzioni specifiche per il settore: I componenti strutturali aerospaziali leggeri utilizzano un design con ottimizzazione topologica; i gusci protettivi ad alta resistenza per il settore della sicurezza presentano una maggiore resistenza agli urti grazie a speciali nervature di rinforzo. Un sistema ibrido di CNC e Stampa 3D Il modello di produzione è adatto alla produzione rapida di piccoli lotti di pezzi complessi.

Sintesi

L'articolo illustra sistematicamente i punti tecnici chiave della lavorazione CNC di parti in ABS, tra cui le proprietà del materiale ABS (densità 1,04-1,06 g/cm³, resistenza all'urto 20-40 kJ/m²), i parametri di lavorazione (velocità 1500-3000 giri/min, avanzamento 0,1-0,3 mm/r) e le applicazioni industriali (alloggiamenti elettronici, interni di automobili, ecc.). Inoltre, l'obiettivo è quello di ottenere una produzione di gusci in ABS CNC di alta qualità attraverso l'ottimizzazione del processo e il controllo di precisione (tolleranza ISO m-level ±0,1 mm).

FAQ della parte in abs lavorata a macchina cnc

Quali sono i requisiti di purezza del materiale per la lavorazione CNC di parti in ABS?

La purezza del materiale è fondamentale. Le impurità elevate accelerano l'usura degli utensili, compromettono la precisione e causano difetti superficiali. Per garantire la qualità dei pezzi, è necessario scegliere un materiale ABS di elevata purezza e qualità stabile.

Come scegliere gli utensili da taglio per la lavorazione CNC di parti in ABS?

L'ABS è morbido. Utilizzare utensili da taglio per plastica specializzati e affilati, come le frese a spirale a doppio taglio, per ridurre le forze di taglio, prevenire deformazioni e bave, migliorare la rimozione dei trucioli e aumentare l'efficienza e la qualità.

Qual è il livello di precisione per la lavorazione CNC di parti in ABS?

La precisione è tipicamente di ±0,05 mm o anche superiore. È influenzata da vari fattori; l'ottimizzazione può garantire la precisione.

Come eseguire il trattamento superficiale dei pezzi in ABS lavorati a CNC?

La verniciatura a spruzzo può cambiare colore e aumentare la resistenza all'usura e alla corrosione; galvanotecnica fornisce una lucentezza metallica e aumenta la durezza; la serigrafia e la stampa a caldo aggiungono marcature e motivi.

Per la produzione di piccoli lotti, quali sono i vantaggi della lavorazione CNC dei pezzi in ABS rispetto allo stampaggio a iniezione?

Non richiede stampi, tempi di ciclo più brevi, consegne più rapide; risparmia sui costi degli stampi, riduce i costi e controlla i rischi; flessibile, si adatta alle modifiche di progetto.