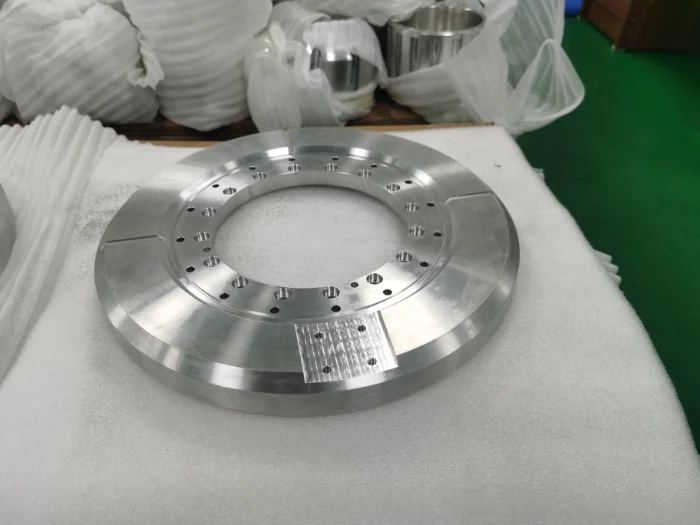

Trovare un'azienda affidabile Produttore di flange lavorate al cnc è diventata essenziale per i team di ingegneri che lavorano su sistemi idraulici, apparecchiature industriali, unità di potenza per autoveicoli, assemblaggi aerospaziali e soluzioni di controllo dei fluidi. Le flange devono mantenere un allineamento, una planarità e una capacità di tenuta perfetti in presenza di un elevato carico meccanico, rendendo così la precisione Lavorazione CNC il metodo più affidabile per la produzione di prototipi e piccolo lotto componenti della flangia.

Perché la produzione di flange richiede più delle normali competenze CNC

Mentre molte officine offrono servizi di tornitura e fresatura, la produzione di flange richiede un livello di precisione superiore. Un'officina qualificata Produttore di flange lavorate al cnc deve essere costantemente raggiunto:

- Concentricità stabile tra il foro e il cerchio del bullone

- Facce di tenuta piatte e lisce

- Spaziatura accurata dei fori dei bulloni

- Elevata resistenza strutturale per i sistemi a pressione

- Tolleranze precise per l'accoppiamento dei componenti

Questi requisiti vanno oltre le tipiche attività di lavorazione, rendendo indispensabili conoscenze specialistiche.

Ambienti industriali che si affidano alla lavorazione di flange ad alta precisione

Per capire perché gli ingegneri cercano un servizio di lavorazione cnc delle flangeConsiderate gli ambienti difficili in cui operano le flange.

Interfacce ad alto calore per il settore automobilistico

Gli alloggiamenti dei turbocompressori, i sistemi di scarico, i moduli di instradamento dei fluidi e le connessioni delle pompe si affidano a flange lavorate a CNC per resistere a continui cicli di calore, vibrazioni e sollecitazioni meccaniche.

Pompe, compressori e valvole industriali

Le superfici di tenuta devono mantenere la planarità anche in presenza di pressioni variabili. Alta precisione parti di flangia di precisione cnc Prima dell'approvazione, il sistema deve essere sottoposto a prove di coppia, di fatica e di tenuta.

Condotti aerospaziali e sistemi di trasporto aereo

I componenti aeronautici leggeri utilizzano strutture di flange in alluminio o titanio che richiedono una perfetta concentricità, resistenza alle vibrazioni e massa minima senza compromettere la resistenza.

Trattamento di petrolio, gas e prodotti chimici

Le flange in acciaio inox resistenti alla corrosione sono prototipate e testate per garantire l'assenza di perdite in ambienti aggressivi.

Cosa definisce un vero produttore di flange per la lavorazione CNC?

A differenza delle officine meccaniche generiche, un'officina specializzata Produttore di flange lavorate al cnc integra la capacità di lavorazione con la comprensione ingegneristica. Il loro sistema di produzione comprende tipicamente:

A. Celle integrate di tornitura e fresatura

Le flange richiedono sia la tornitura di pezzi rotondi che la fresatura di modelli di bulloni. Le officine con flussi di lavoro sincronizzati di tornitura-fresatura possono mantenere una maggiore stabilità dimensionale.

B. Produzione guidata dalla metrologia

L'apparecchiatura di ispezione fornisce:

- Verifica del diametro del foro

- Precisione di posizionamento dei fori dei bulloni

- Rapporti di planarità e rugosità superficiale

- CMM ispezione della geometria critica

Questo garantisce che ogni flangia si comporti come un pezzo di produzione.

C. Competenza multimateriale

I diversi settori industriali richiedono materiali diversi:

- Acciaio inox (304, 316, 2205): protezione dalla corrosione

- Acciaio al carbonio (A105, 1045): elevata resistenza meccanica

- Alluminio (6061, 7075): componenti leggeri

- Ottone e bronzo: prestazioni di tenuta eccezionali

- Plastiche tecniche (POM, PEEK): isolamento speciale

Un fornitore forte sa come ciascuno di essi si comporta sotto i carichi di lavorazione.

Come viene prodotta una flangia: una visione tecnica ma pratica

Un competente azienda di lavorazione di flange personalizzate segue un flusso di lavoro di progettazione approfondito dall'inizio alla fine.

Fase 1 - Esame del modello e analisi dell'adattamento

Gli ingegneri valutano:

- Schemi dei fori dei bulloni

- Componenti di accoppiamento

- Livelli di pressione previsti

- Funzione della superficie di tenuta

- Zone di tolleranza

In questo modo si evitano i guasti a valle.

Fase 2 - Precisione Trasformazione

Il diametro esterno, il foro interno e le superfici frontali vengono sagomati utilizzando cicli di tornitura controllati. I parametri di taglio sono ottimizzati per evitare deformazioni o sfarfallamenti.

Fase 3 - Cicli di fresatura controllati

Fresatura è utilizzato per:

- Foratura a cerchio con bulloni

- Vie di comunicazione

- Caratteristiche personalizzate

- Scanalature o sedi di O-ring

L'accurato posizionamento dell'indice assicura una simmetria costante dei fori dei bulloni.

Fase 4 - Sbavatura e lavorazione funzionale della superficie

Le operazioni di finitura comprendono:

- Smussatura

- Lucidatura della superficie di tenuta

- Controllato sbavatura intorno ai fori dei bulloni

- Rettifica superficiale opzionale

Questa fase determina le prestazioni finali nelle prove di pressione.

Fase 5 - Ispezione e convalida dimensionale

La qualità delle flange è verificata attraverso:

- Misure di planarità

- Controlli di concentricità

- Precisione di posizionamento

- Simulazione di adattamento alla pressione

Solo allora il pezzo si qualifica come prototipo funzionale.

Sfide di lavorazione uniche nella produzione di flange

1. Mantenimento di superfici di tenuta piane

Risolta dalla finitura ad avanzamento fine + rettifica di superficie.

2. Controllo dell'allineamento dei fori dei bulloni

Ottenuto tramite sondaggi in corso d'opera e perforazioni indicizzate.

3. Prevenzione della deformazione durante i tagli pesanti

Mitigati utilizzando più passate di sgrossatura e temperature controllate.

4. Assicurare la concentricità tra diametro esterno e foro

Tornitura ad alta stabilità + fissaggio adeguato.

Un capace Produttore di flange lavorate al cnc deve gestire tutti questi fattori contemporaneamente.

Fattori di costo nella lavorazione CNC delle flange

Il prezzo di parti di flangia di precisione cnc in genere dipende da:

- Durezza e lavorabilità del materiale

- Diametro e spessore

- Complessità dei fori dei bulloni

- Tolleranze richieste

- Finitura della superficie

- Quantità (prototipo o piccolo lotto)

La comprensione di questi fattori di costo aiuta gli ingegneri a pianificare budget realistici.

Progettazione di flange migliori per la lavorazione CNC

Per garantire una produzione efficiente e costi ridotti:

- Utilizzare schemi di bulloni standardizzati quando possibile

- Mantenere costante lo spessore delle pareti

- Evitare profondità di scanalatura estreme

- Aggiungere filetti per ridurre la concentrazione delle sollecitazioni

- Applicare la GD&T in modo selettivo

- Specificare la multa finitura superficiale solo se necessario

Questo garantisce una collaborazione più fluida con qualsiasi azienda di lavorazione di flange personalizzate.

Come scegliere un produttore affidabile di flange per la lavorazione CNC

La scelta del fornitore giusto è fondamentale per il successo del progetto. Un fornitore affidabile Produttore di flange lavorate al cnc dovrebbe offrire:

1. Precisione comprovata

Possibilità di controllare la planarità delle guarnizioni, la precisione dei fori dei bulloni e la concentricità.

2. Capacità di lavorazione completa

Attrezzature di tornitura e fresatura in grado di gestire geometrie complesse delle flange.

3. Forte sistema di controllo della qualità

Misurazione con CMM e documentazione di ispezione completa.

4. Supporto materiale e ingegneristico

Esperienza con metalli, plastiche e raccomandazioni specifiche per le applicazioni.

5. Comunicazione trasparente

Prezzi chiari, tempi di consegna realistici e un feedback tecnico reattivo.

Un fornitore che soddisfi questi criteri garantisce prestazioni affidabili in ogni prototipo o piccolo lotto produzione.