Con la continua crescita dell'industria pesante, la domanda di tornitura cnc di pezzi grandi è in aumento in settori come quello delle attrezzature pesanti e delle nuove energie, aerospazialee il transito ferroviario. Rispetto alla tornitura standard, la tornitura di pezzi grandi differisce in modo significativo per dimensioni, peso, rigidità del materiale, requisiti di fissaggio, standard dimensionali, ispezione e logistica di imballaggio/trasporto.

Che cos'è la tornitura CNC di grandi pezzi

La tornitura CNC di pezzi di grandi dimensioni si riferisce al taglio automatizzato di pezzi rotanti di grande diametro, lunghezza o peso elevato (come alberi, rulli e flange di grandi dimensioni) utilizzando torni CNC per impieghi gravosi dotati di strutture ad alta rigidità, corse lunghe e mandrini ad alto carico. Le operazioni tipiche includono Lavorazione OD/ID, sfacciatura, tornitura conica e filettatura.

Differenze chiave tra la tornitura di grandi pezzi e la tornitura convenzionale

Scala e rigidità della macchina

- Tornitura convenzionale: Utilizza torni medio-piccoli con una rigidità moderata del piano di lavoro e velocità del mandrino più elevate, principalmente per pezzi torniti di dimensioni standard.

- Tornitura di grandi parti: Richiede torni CNC pesanti/ultrapesanti con bancali più larghi e spessi e una maggiore distanza tra le guide, che offrano un'elevata rigidità e resistenza alle vibrazioni per sopportare le forze centrifughe di pezzi di grandi dimensioni e carichi di taglio pesanti.

Dimensioni del pezzo e fissaggio

- Tornitura convenzionale: I diametri tipici sono inferiori a 500 mm; i pezzi sono più corti e leggeri, comunemente serrati direttamente con un mandrino a 3 griffe.

- Tornitura di grandi parti: I diametri possono raggiungere diversi metri (o più) e i pezzi possono pesare diverse tonnellate. Per il supporto sono spesso necessari appoggi centrali, appoggi per seguaci o attrezzature dedicate, con tagli a bassa velocità e carichi pesanti.

Sfide di processo e controllo della precisione

- Tornitura convenzionale: Si concentra principalmente sulle tolleranze dimensionali e sulla finitura superficiale; gli effetti della deformazione termica sono relativamente limitati.

- Tornitura di grandi parti: Oltre all'accuratezza delle dimensioni, deve superare i problemi di autodeformazione, crescita termica e bilanciamento dinamico, con elevati requisiti di durata dell'utensile ed efficienza di evacuazione del truciolo.

Quali operazioni e caratteristiche dei pezzi possono essere gestite dalla tornitura CNC di grandi dimensioni?

La tornitura CNC di pezzi di grandi dimensioni si rivolge a geometrie rotazionali. Le operazioni chiave e le caratteristiche realizzabili includono:

Operazioni principali

- Tornitura e rivestimento OD: Rimuovere le tolleranze di magazzino e creare superfici cilindriche di base e facce di estremità.

- ID noioso: Eseguire fori profondi, fori passanti o fori ciechi.

- Maschi e smussi: Produzione di superfici coniche e smussi dei bordi.

- Taglio del filo: Filettatura metrica, in pollici, modulo o frontale.

- Scanalatura e taglio: Scanalature dell'anello, scanalature dell'olio o troncatura.

- Tornitura del modulo: Archi o profili curvi speciali.

Caratteristiche tipiche del pezzo

- Caratteristiche dell'albero: Alberi a gradini, alberi lunghi, alberi eccentrici.

- Caratteristiche del disco: Flange, mozzi e volani di grandi dimensioni.

- Caratteristiche del foro: Fori profondi, fori a gradino, fori filettati interni.

- Caratteristiche della superficie: Filettature esterne, zigrinature, scanalature in rilievo, scanalature di tenuta (ad esempio, scanalature per O-ring).

- Geometria speciale: Contametri, superfici sferiche, cerchi eccentrici.

Materiali lavorabili e raccomandazioni per la selezione

La scelta del materiale per la tornitura CNC di grandi pezzi deve bilanciare lavorabilità, resistenza strutturale e controllo dei costi.

Materiali comuni

Acciaio legato e acciaio inossidabile

- Acciaio legato 4140/4340: Comunemente utilizzato; elevata resistenza e buona tenacità agli urti, adatto per alberi e ingranaggi per impieghi gravosi.

- Acciaio inox 304/316: Resistente alla corrosione, spesso utilizzato nelle apparecchiature chimiche; è soggetto a incrudimento e richiede prestazioni più elevate.

Acciaio al carbonio

- Acciaio al carbonio 1045: Economico, di media resistenza, facile da tornire e da trattare termicamente; adatto per parti meccaniche generiche.

Metalli non ferrosi

- Alluminio 6061/7075: Eccellente lavorabilità e rapida evacuazione dei trucioli; adatto per pezzi strutturali di grandi dimensioni sensibili al peso.

- Bronzo/ottone: Resistente all'usura e alla corrosione; spesso utilizzato per eliche marine di grandi dimensioni o per manicotti/bussole di usura.

Materiali speciali

- Titanio (Ti-6Al-4V): Elevato rapporto resistenza/peso, ma scarsa conducibilità termica; difficile da lavorare, soprattutto per i componenti aerospaziali critici.

- Leghe per alte temperature (ad esempio, Inconel): Elevata resistenza al calore per le apparecchiature energetiche; elevata resistenza al taglio e lavorazioni difficili.

Suggerimenti per la selezione dei materiali

- Privilegiare i gradi di lavorazione libera, quando possibile: Per i pezzi di grandi dimensioni, la scelta di acciai per la lavorazione libera (ad esempio, 1215) o di leghe con aggiunte di zolfo/piombo, pur rispettando i requisiti meccanici, può ridurre significativamente i tempi e i costi di lavorazione.

Selezione del grezzo per la tornitura di pezzi grandi

- Forgiati: Adatto per alberi con carichi pesanti; struttura interna densa.

- Getti: Adatto per alloggiamenti o mozzi complessi e di grandi dimensioni; può ridurre i margini di lavorazione.

- Tubi e barre a parete spessa: Adatto per parti rotanti semplici; l'utilizzo del materiale è relativamente basso.

Tempistica del trattamento termico

Per i pezzi di grandi dimensioni, si raccomanda un trattamento termico (tempra e rinvenimento / ricottura) dopo la sgrossatura e prima della finitura per alleviare le tensioni interne e prevenire la distorsione dovuta al rilascio di tensioni dopo la finitura.

Capacità delle attrezzature e gamma di lavorazioni

Le apparecchiature di tornitura CNC per pezzi di grandi dimensioni (torni CNC pesanti/ultrapesanti) superano in genere le macchine standard in termini di corsa, capacità di carico e capacità di taglio pesante.

Gamma di lavorazione

- Diametro di rotazione: In genere 800-2000 mm; alcune macchine ultrapesanti superano i 3000 mm.

- Lunghezza di lavorazione (tra i centri): In genere 1000-3000 mm; i pozzi lunghi possono estendersi fino a 5 m o più.

- Diametro di serraggio del mandrino: In genere 300-1200 mm; con l'azionamento frontale e il supporto della contropunta, è possibile ospitare alberi grezzi più grandi.

Capacità di carico

- Carico massimo tra i centri: In genere 0,5-5 tonnellate; le macchine ultrapesanti possono gestire 5-10 tonnellate.

- Dimensione del mandrino: Mandrini idraulici di grandi dimensioni (ad esempio, 15″, 21″, 25″+) che forniscono forze di serraggio dell'ordine delle migliaia di newton.

Capacità dinamica e di taglio

- Gamma di velocità del mandrino: Limitata dalla forza centrifuga sui grandi diametri; velocità massima in genere 500-1200 giri/min, ma con una coppia molto elevata (migliaia di N-m) a bassa velocità per la sgrossatura pesante.

Accuratezza, tolleranze e controllo della qualità delle superfici

La tornitura di pezzi di grandi dimensioni è fortemente influenzata dagli "effetti di scala". La sfida principale consiste nel controllare la deformazione gravitazionale e la crescita termica, rendendo le tolleranze geometriche molto più difficili da mantenere.

Capacità di tolleranza tipica

- Dimensioni lineari: Standard ±0,05 a ±0,1 mm; precisione (con controllo della temperatura + alta rigidità) ±0,01 a ±0,02 mm; gli alberi lunghi spesso seguono il controllo IT7-IT8 o il controllo proporzionale alla lunghezza.

- Tolleranze geometriche: Rotondità/cilindricità 0,005-0,02 mm; coassialità per alberi lunghi φ0,02-φ0,05 mm; planarità della faccia della flangia 0,02-0,05 mm (entro 1 m di diametro).

Controllo della qualità della superficie

- Ruvidità: Tornitura di finitura Ra 1,6-3,2 μm; superfinitura/lucidatura Ra 0,4-0,8 μm.

- Controllo dei difetti: Utilizzare portainserti o supporti smorzati per eliminare i segni di vibrazione; ottimizzare i parametri di taglio e il refrigerante per evitare l'accumulo di bordi e proteggere la finitura superficiale.

Tecniche chiave per il controllo della precisione

- Compensazione termica: I sistemi CNC compensano in tempo reale la deformazione termica del mandrino e del piano di lavoro.

- Supporto ausiliario: Gli appoggi centrali idraulici/gli appoggi dei seguaci compensano la flessione dovuta al peso proprio degli alberi sottili.

- Sondaggio in corso d'opera: Le sonde ad alta precisione (ad esempio, Renishaw) consentono la misurazione durante il ciclo e la correzione dell'offset dell'utensile per ridurre l'errore di ricollocazione.

- Sollievo dallo stress: Trattare termicamente dopo la sgrossatura per evitare distorsioni o cricche dopo la finitura.

Sfide e soluzioni di lavorazione

Le sfide principali nella tornitura CNC di grandi parti si concentrano sul controllo delle deformazioni, sulla soppressione delle vibrazioni, sull'evacuazione dei trucioli e sulla gestione termica.

Deformazione del pezzo e fissaggio

- Sfida: Le parti a parete sottile si deformano sotto serraggio; gli alberi lunghi si abbassano sotto il peso proprio e possono tornare fuori tolleranza.

- Soluzioni: Utilizzare ganasce idrauliche/morbide a bassa sollecitazione per prevenire la distorsione; utilizzare appoggi centrali e supporti idraulici per controllare la deflessione al micron; applicare un processo di "tornitura grezza → trattamento termico → tornitura finale" per rilasciare le sollecitazioni interne.

Vibrazioni e finitura superficiale

- Sfida: Una lunga sporgenza dell'utensile o una scarsa rigidità del pezzo possono causare vibrazioni a bassa frequenza (chatter), con conseguenti segni di vibrazione o scheggiatura dei bordi.

- Soluzioni: Utilizzare barre ad alta rigidità o smorzate; utilizzare "grande profondità di taglio, basso avanzamento" per evitare la risonanza; i dischi di grandi dimensioni richiedono un rigoroso bilanciamento dinamico.

Evacuazione e raffreddamento dei trucioli

- Sfida: I trucioli lunghi e pesanti possono impigliarsi e graffiare le superfici; l'accumulo di calore provoca distorsioni termiche.

- Soluzioni: Utilizzare un refrigerante passante ad alta pressione a 50-70 bar per la rottura forzata del truciolo e il raffreddamento; utilizzare inserti rompitruciolo dedicati per produrre trucioli a forma di C o elicoidali corti.

Misurazione e allineamento

- Sfida: L'irregolarità del materiale rende difficile l'allineamento; l'arresto per la misurazione introduce un errore di temperatura.

- Soluzioni: Utilizzare l'autocentraggio o la tastatura CNC per stabilire un sistema di coordinate compensato; utilizzare la tastatura in macchina dopo le operazioni critiche per correggere automaticamente i parametri per "un'impostazione, pezzi conformi".

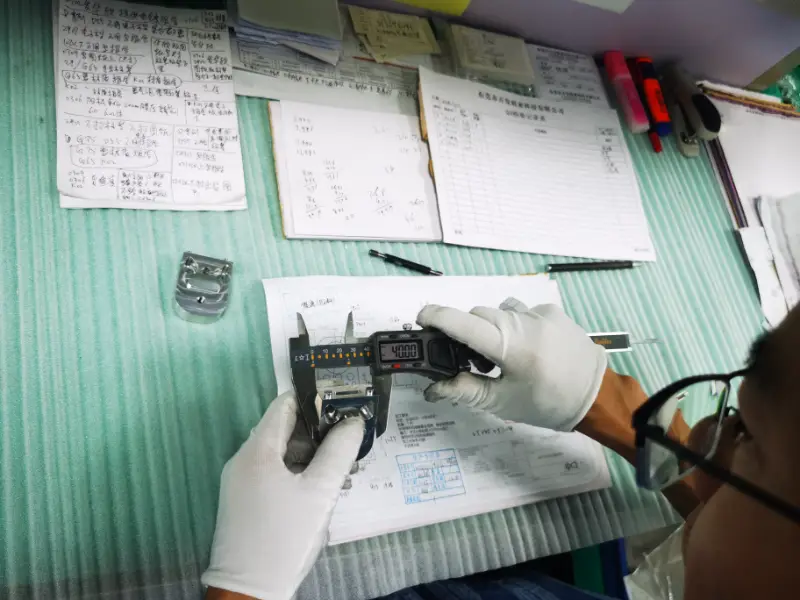

Ispezione della qualità e garanzia di consegna

- Capacità di ispezione: Calibri, micrometri, alesametri, rotondimetri e CMM per la misurazione e la registrazione delle caratteristiche trasversali.

- Documenti disponibili: Rapporti di ispezione delle materie prime, First Article Inspection (FAI) e altro ancora, come richiesto.

Settori tipici ed esempi di applicazione

- Energia e industria pesante: Alberi di pompa, giunti, flange, alloggiamenti.

- Aerospaziale: Manicotti strutturali di grandi dimensioni, parti rotanti portanti.

- Automotive e attrezzature: Rulli, alberi di trasmissione, utensili rotanti e componenti di fissaggio.

- Dispositivi medici: Alloggiamenti di grandi dimensioni/assemblaggi rotazionali di supporto (se applicabile).

Fattori di costo e quotazione

Il costo della tornitura CNC di grandi pezzi è influenzato principalmente dal materiale, dalle dimensioni del pezzo, dai requisiti di precisione, dal grado di tolleranza, dai requisiti di caratteristiche speciali, dalla rugosità della superficie, dal trattamento termico e dalla finitura superficiale, oltre che dai requisiti di imballaggio e dal costo del trasporto.

Conclusione

Se, dopo aver letto questo articolo, desiderate ulteriori informazioni o desiderate un preventivo rapido per la produzione dei vostri pezzi, vi invitiamo a contatto noi.