La zigrinatura è un trattamento della superficie tecnologia ampiamente utilizzata per aumentare l'attrito superficiale, migliorare la presa e aggiungere effetti decorativi ai componenti. In diversi settori industriali, la godronatura non solo migliora le prestazioni del prodotto, ma anche la qualità dell'aspetto. Con il continuo progresso della produzione industriale, il processo di godronatura si è evoluto, in particolare nella produzione automatizzata e nella lavorazione di precisione. In questo articolo si analizzeranno i principi di base della godronatura, le sue applicazioni, i metodi di ottimizzazione dei costi e il confronto con altri processi simili.

Che cos'è la zigrinatura?

Definizione di base della zigrinatura

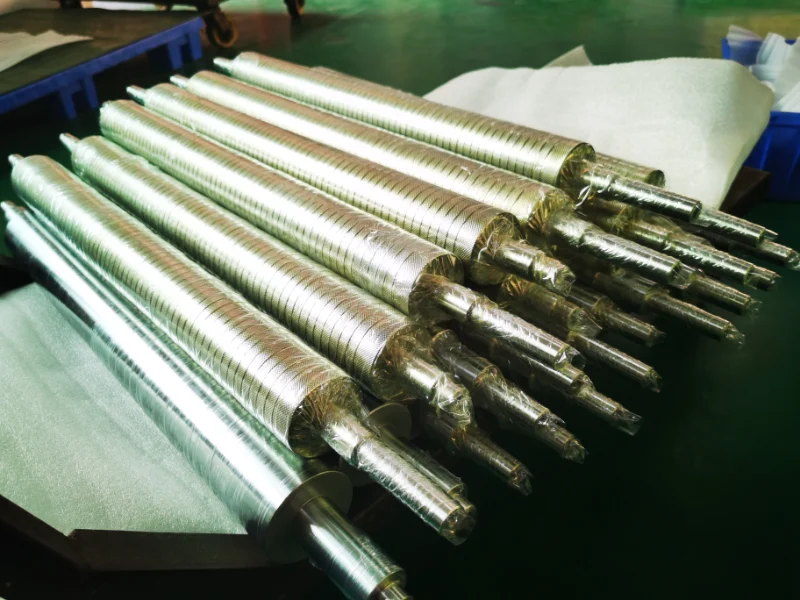

La zigrinatura è un processo che forma motivi o texture regolari sulla superficie di materiali come metalli e plastiche attraverso la pressatura. Questo processo è comunemente utilizzato per aumentare l'attrito superficiale, migliorare la presa e aggiungere qualità estetiche, in particolare nei componenti che richiedono prestazioni superficiali e decorazioni migliori.

Tipi di zigrinatura

La zigrinatura può essere classificata in vari tipi in base alla struttura della superficie. Ogni tipo ha funzioni e applicazioni specifiche e la scelta della texture appropriata può migliorare le prestazioni o l'aspetto del componente.

- Zigrinatura diritta: La texture è disposta in linea retta lungo l'asse del pezzo, semplice e chiara, ideale per applicazioni di attrito di base. Viene comunemente utilizzata su manici di utensili, dadi, viti, ecc., soprattutto quando sono necessarie maggiori proprietà di presa e antiscivolo.

- Zigrinatura trasversale: La texture è disposta a croce, aumentando l'attrito e l'effetto decorativo. Si utilizza per parti con elevati requisiti di attrito, come utensili rotanti, tappi di bottiglia, maniglie, ecc.

- Zigrinatura elicoidale: La texture è distribuita a spirale lungo l'asse del pezzo, migliorando sia la presa che l'effetto decorativo. È adatta per parti rotanti come manopole, alberi, volani, ecc.

- Zigrinatura bidirezionale: Utilizza texture alternate in due direzioni, migliorando la presa e rendendo più complessa la texture della superficie. Adatto per maniglie di utensili e connettori meccanici che richiedono una presa forte.

- Zigrinatura esagonale: La texture forma una griglia esagonale, aumentando l'attrito superficiale e migliorando l'estetica. È comunemente utilizzata in prodotti con elevati requisiti estetici, come maniglie di utensili e parti meccaniche.

- Zigrinatura a diamante: Forma un fitto reticolo di diamanti, garantendo un eccellente attrito e un effetto decorativo. Ampiamente utilizzato per le parti che richiedono un forte attrito, come le ruote di regolazione delle macchine utensili e le valvole.

- Zigrinatura a stella: La texture forma motivi a stella o simili, garantendo una buona presa e un aspetto unico. Viene comunemente utilizzata per prodotti di alta gamma, come dispositivi meccanici speciali e componenti decorativi.

- Zigrinatura rotonda: La texture è disposta in schemi circolari, creando piccole sporgenze o rientranze per aumentare la presa della superficie. È adatta a prodotti che richiedono superfici ed estetica delicate, come elettrodomestici e utensili di fascia alta.

- Zigrinatura della griglia: Forma una griglia uniforme, migliorando l'attrito e garantendo una superficie liscia. È ampiamente utilizzato nelle parti del sistema idraulico e nei componenti che richiedono un attrito uniforme.

- Zigrinatura della forma: Utilizza il taglio profondo per formare texture di profondità variabile, creando effetti decorativi unici. Si utilizza principalmente per pezzi con particolari esigenze estetiche, come interni di automobili e componenti decorativi.

Principi di lavorazione della zigrinatura

Processo di zigrinatura

Il cuore della godronatura consiste nell'applicare una pressione con un utensile speciale per deformare plasticamente la superficie del metallo, formando la struttura desiderata. In genere, l'utensile ruota rapidamente ed esercita una pressione sulla superficie del pezzo, creando sporgenze o rientranze regolari.

Selezione degli utensili per la godronatura

La scelta dell'utensile godronato più adatto è fondamentale. I materiali più comuni per gli utensili sono il metallo duro e l'acciaio ad alta velocità, altamente resistenti all'usura e adatti a diversi pezzi. La forma e le dimensioni dell'utensile devono essere regolate in base al tipo di zigrinatura desiderata (ad esempio, zigrinatura diritta, zigrinatura incrociata) per garantire l'effetto desiderato durante il processo di lavorazione.

Impostazioni dei parametri del programma di godronatura e loro impatto

Velocità di alimentazione

Il velocità di avanzamento (F) è la velocità con cui l'utensile si sposta sulla superficie del pezzo. Una velocità di avanzamento troppo elevata provoca una struttura non uniforme, mentre una velocità troppo bassa influisce sull'efficienza.

- Codice programma:

F100 ; Impostare la velocità di avanzamento su 100 mm/min.

Velocità di taglio

Il velocità di taglio (S) è la velocità relativa tra l'utensile e il pezzo. Una velocità di taglio troppo elevata porta all'usura dell'utensile, mentre una velocità troppo bassa influisce sulla qualità della texture.

- Codice programma:

S1500 ; Impostare la velocità del mandrino a 1500 giri/min.

Pressione di taglio

Pressione di taglio è controllata dalla velocità di avanzamento e dalla profondità di taglio. Una pressione eccessiva porta alla deformazione, mentre una pressione troppo bassa provoca una struttura poco chiara.

- Codice programma:

Controllata dalla velocità di avanzamento.F120 ; Impostare la velocità di avanzamento su 120 mm/min.

Angolo dello strumento

Il angolo dell'utensile influisce sulla forza di taglio e sulla profondità della texture. Un'angolazione errata provoca una texture sfocata o poco chiara.

- Codice programma:

L'angolo è controllato indirettamente dalla selezione dell'utensile.

Applicazioni comuni della zigrinatura

Industria meccanica

La zigrinatura è ampiamente utilizzata nella produzione di utensili manuali e parti meccaniche, come maniglie di utensili, viti, dadi, ecc. Aumenta la presa sul pezzo, in particolare negli utensili manuali, migliorando la stabilità operativa e la sicurezza dell'utente.

Industria automobilistica

Nell'industria automobilistica, la zigrinatura viene applicata a vari componenti di trasmissione, parti dell'impianto frenante e così via, come pedali dei freni, ingranaggi e altro. La zigrinatura contribuisce ad aumentare l'attrito, garantendo un funzionamento efficiente e l'affidabilità.

Aerospaziale ed elettronica

Nel settore aerospaziale, la zigrinatura è comunemente utilizzata sugli involucri dei velivoli e sui componenti meccanici, per migliorare l'attrito tra le parti e migliorare l'estetica. Nell'elettronica, la zigrinatura viene applicata agli involucri delle batterie, agli alloggiamenti dei componenti elettronici e così via, migliorando la struttura della superficie con funzioni sia decorative che antiscivolo.

Industria dell'edilizia e della casa

La zigrinatura è aumentata progressivamente anche nel settore dell'edilizia e della casa, in particolare nei componenti antiscivolo per pavimenti (ad esempio, gradini per scale, elementi decorativi per pavimenti). Inoltre, la zigrinatura viene spesso utilizzata su telai di finestre, maniglie di porte e altri componenti, migliorando sia l'estetica che l'usabilità.

Industria medica

La zigrinatura è ampiamente utilizzata anche in campo medico, in particolare nei componenti dei dispositivi medici, come le impugnature degli strumenti chirurgici, gli iniettori, ecc. Essa migliora efficacemente la stabilità durante le operazioni, garantendo una manipolazione precisa.

Materiali adatti alla zigrinatura

Materiali metallici

- Leghe di alluminio: Leggero e facile da lavorare, è adatto per maniglie di utensili, parti del corpo, ecc. L'usura dell'utensile è minima durante la zigrinatura.

- Leghe di rame: Resistente alla corrosione, adatto per componenti elettronici, connettori elettrici, ecc. È necessario prestare molta attenzione alla velocità di taglio per evitare danni alla superficie.

- Acciaio inox: Elevata forza e resistenza alla corrosione, utilizzata in strumenti medici, utensili, ecc. Richiede utensili resistenti all'usura e un controllo preciso dei parametri.

- Acciaio: Alta resistenza, ampiamente utilizzata per cuscinetti, ingranaggi, elementi di fissaggio, ecc. Ideale per la produzione di zigrinature in serie.

- Leghe di titanio: Elevata forza e resistenza alla corrosione, utilizzata nel settore aerospaziale e nelle apparecchiature di fascia alta. Richiede una forza di taglio superiore e utensili durevoli per la lavorazione.

Materiali plastici

- Polipropilene (PP): Resistente agli agenti chimici, è adatto per imballaggi, contenitori e decorazioni interne di veicoli. Ideale per zigrinature di media profondità.

- Polietilene (PE): Morbido, comunemente utilizzato per imballaggi e contenitori. La velocità di taglio deve essere regolata per evitare texture non uniformi.

- Poliammide (PA, Nylon): Resistente all'usura, adatto per ingranaggi, cuscinetti, ecc. La zigrinatura aumenta l'attrito ed è adatta per applicazioni ad alto carico.

- Policarbonato (PC): Alta resistenza, utilizzata per alloggiamenti di dispositivi elettronici, apparecchiature mediche, ecc. La velocità di taglio e la pressione devono essere controllate per evitare danni termici.

- Cloruro di polivinile (PVC): Resistente agli agenti chimici, viene comunemente utilizzato nelle tubature e nei materiali da costruzione. La zigrinatura aumenta l'attrito superficiale e le prestazioni antiscivolo.

- Elastomeri termoplastici (TPE): Flessibile e resistente all'usura, è ampiamente utilizzato per maniglie di automobili, attrezzature sportive, ecc. Evitare pressioni eccessive per evitare la deformazione del materiale.

Materiali compositi

- Plastica rinforzata con fibra di carbonio (CFRP): Estremamente resistente e leggero, è adatto per applicazioni aerospaziali, automobilistiche e altre applicazioni ad alte prestazioni. Richiede utensili altamente resistenti all'usura e un controllo preciso.

- Plastica rinforzata con fibre di vetro (GFRP): Leggero e resistente, ampiamente utilizzato nel settore delle costruzioni, dei componenti automobilistici, ecc. La forza di taglio deve essere controllata per evitare un'eccessiva usura dell'utensile.

Vantaggi della zigrinatura

Impugnatura migliorata

La zigrinatura aumenta notevolmente la presa, soprattutto nelle impugnature degli utensili e nelle parti meccaniche che devono essere tenute in mano, impedendo lo scivolamento e migliorando la sicurezza dell'utente.

Effetto estetico migliorato

La godronatura non solo migliora la funzionalità, ma migliora anche l'estetica dei componenti. Diversi modelli di zigrinatura, come la zigrinatura a croce o a spirale, sono utilizzati negli utensili di alta gamma e nei componenti decorativi, offrendo sia utilità che fascino visivo.

Maggiore durata

Grazie all'applicazione della zigrinatura, i componenti diventano più resistenti all'usura, soprattutto per le parti ad alto attrito, prolungando la durata del prodotto e riducendo la frequenza di manutenzione e sostituzione.

Limitazioni del processo di zigrinatura

Materiali applicabili limitati

La godronatura è adatta a materiali più morbidi o di media durezza, come l'alluminio, il rame e alcune materie plastiche. Per i materiali di durezza superiore, come l'acciaio inossidabile e le leghe di titanio, il processo di zigrinatura potrebbe non dare i risultati desiderati.

Precisione della superficie inferiore

La finitura superficiale dopo la godronatura non è generalmente così fine come altri processi come la rettifica o la lucidatura. Soprattutto nelle applicazioni che richiedono un'elevata qualità superficiale e precisione, la godronatura potrebbe non soddisfare gli standard.

Complessità limitata dei modelli

La godronatura produce in genere motivi lineari o geometricamente semplici (ad esempio, linee a spirale o parallele). Il processo ha una limitata adattabilità a texture superficiali complesse e non può realizzare disegni tridimensionali intricati.

Vincoli di apparecchiature e processi

La zigrinatura richiede utensili e attrezzature specializzate, che sono soggette a elevati requisiti durante il funzionamento. Se gli utensili sono molto usurati, la qualità della lavorazione può essere compromessa e i costi aumentati.

Limitazioni della produzione in batch

Mentre la godronatura è adatta alla produzione di massa, la sua efficienza è relativamente bassa per la produzione di piccoli lotti o di pezzi unici personalizzati.

Riduzione dei costi nella zigrinatura

Scegliere il materiale giusto

Scegliendo materiali più morbidi, come le leghe di alluminio e di rame, è possibile ridurre l'usura degli utensili durante la godronatura, riducendo i costi e migliorando l'efficienza della lavorazione.

Ottimizzazione dei parametri di lavorazione

La regolazione di parametri quali velocità di avanzamento, velocità di taglio e pressione può aumentare l'efficienza produttiva e ridurre gli scarti, abbassando i costi complessivi.

Aumentare l'automazione

L'utilizzo di macchine CNC per la godronatura non solo migliora la precisione, ma aumenta anche in modo significativo l'efficienza produttiva, riducendo gli interventi manuali e i costi di manodopera.

Prolungare la vita dell'utensile

La scelta di utensili durevoli e resistenti all'usura e l'esecuzione di ispezioni regolari ne prolungano la durata, riducendo i costi causati da frequenti sostituzioni di utensili.

Zigrinatura vs. Rullatura

Zigrinatura

- Principio: Forma disegni regolari sulla superficie attraverso la pressione, utilizzati per aumentare l'attrito e l'aspetto estetico.

- Applicazioni: Ideale per maniglie di utensili, elementi di fissaggio, componenti rotanti, ecc.

- Vantaggi: Adatta alla produzione di massa e in grado di fornire un'elevata aderenza e attrito. Richiede una pressione elevata per i materiali duri.

Arrotolamento del filo

- Principio: Forma filettature sulla superficie di un pezzo attraverso la pressione, utilizzata per produrre bulloni, dadi e altre parti filettate.

- Applicazioni: Ampiamente utilizzato per la produzione di elementi di fissaggio filettati.

- Vantaggi: Migliora la resistenza e la precisione della filettatura, ideale per la produzione di massa.

Linee guida per la sicurezza della zigrinatura

- Sicurezza personale: Durante la lavorazione di pezzi cilindrici simmetrici, assicurarsi sempre che le mani, gli indumenti o i capelli non entrino in contatto con gli utensili rotanti e le parti della macchina. Tenere le parti del corpo lontane dai componenti in rotazione.

- Dispositivi di protezione:

- Occhiali di sicurezza: Proteggono gli occhi dai detriti metallici volanti.

- Protezione dell'udito: Prevenire i danni all'udito dovuti all'esposizione prolungata a rumori elevati.

- Guanti protettivi: Evitare di ferirsi con utensili o detriti metallici.

- Scarpe antiscivolo: Prevengono gli incidenti da scivolamento.

- Ispezione delle apparecchiature: Controllare regolarmente il corretto funzionamento dei macchinari, lubrificarli e pulirli per evitare malfunzionamenti.

Difetti comuni di zigrinatura e soluzioni

Profondità della texture non uniforme

- Causa: Una profondità irregolare della struttura può essere causata da un avanzamento instabile, da una pressione non uniforme o da un'angolazione impropria dell'utensile durante il processo di lavorazione.

- Soluzione:

- Assicurare parametri di lavorazione stabili, come velocità di avanzamento e pressione uniformi, per evitare texture non uniformi.

- Controllare l'angolo e la posizione dell'utensile per garantire una corretta impostazione dell'utensile e una profondità uniforme della texture.

- Calibrare regolarmente la precisione delle apparecchiature, in particolare la precisione di posizionamento della macchina utensile e l'allineamento degli utensili, per garantire una consistenza uniforme durante la lavorazione.

Texture non chiara

- Causa: Utensili usurati, forza di taglio insufficiente o elevata durezza del materiale possono impedire una chiara definizione della texture.

- Soluzione:

- Sostituire gli utensili opachi per evitare texture poco chiare causate dall'usura degli utensili.

- Regolare la pressione di lavorazione e aumentare la forza di taglio per garantire una struttura chiara.

- Per i materiali più duri, scegliere materiali idonei per gli utensili o utilizzare attrezzature con una forza di taglio maggiore per la lavorazione.

Deformazione del pezzo

- Causa: Una pressione eccessiva, una durezza elevata o non uniforme del materiale o pezzi sottili possono causare deformazioni durante la godronatura.

- Soluzione:

- Controllare la pressione di lavorazione per evitare una pressione eccessiva sul pezzo, soprattutto quando si lavorano materiali più morbidi. Ridurre la profondità di taglio.

- Utilizzare pezzi di spessore adeguato per evitare la deformazione di pezzi troppo sottili durante la godronatura.

- Per i materiali duri, utilizzare utensili appropriati e regolare la velocità di avanzamento per ridurre al minimo le deformazioni causate da una forza eccessiva.

Struttura zigrinata irregolare

- Causa: Un posizionamento relativo errato tra l'utensile e il pezzo, una pressione non uniforme o fluttuazioni della velocità di avanzamento possono causare una zigrinatura non uniforme.

- Soluzione:

- Assicurare l'allineamento dell'utensile e del pezzo per garantire una consistenza uniforme durante la lavorazione.

- Regolare i dispositivi di fissaggio del pezzo prima della lavorazione per fissare il pezzo ed evitare spostamenti di posizione durante la godronatura.

- Ottimizzare la velocità di avanzamento e la pressione di lavorazione per mantenere una forza costante durante la lavorazione e ridurre la formazione di texture irregolari.

Crepe o intagli superficiali

- Causa: Una forza di taglio eccessiva o difetti sulla superficie del pezzo (come crepe o impurità) possono causare crepe o intagli superficiali durante la godronatura.

- Soluzione:

- Scegliere parametri di lavorazione appropriati per evitare una forza eccessiva e garantire che la superficie non venga danneggiata.

- Assicurarsi che la superficie del pezzo sia pulita e priva di olio, contaminanti o impurità per evitare cricche causate da irregolarità della superficie.

- Eseguire un pretrattamento del pezzo, come la ricottura, per ridurre la fragilità del materiale e prevenire la formazione di cricche.

Eccessiva rugosità superficiale

- Causa: Parametri di lavorazione inadeguati possono causare superfici ruvide durante la lavorazione. Ad esempio, basse velocità di taglio o una pressione eccessiva possono aumentare la rugosità della superficie.

- Soluzione:

- Ottimizzare i parametri di lavorazione, come l'aumento della velocità di taglio e la regolazione dell'avanzamento, per ridurre la rugosità superficiale.

- Controllare regolarmente l'affilatura degli utensili per garantire che rimangano in buone condizioni e forniscano finiture superficiali uniformi.

- Utilizzare macchine di alta precisione per mantenere la stabilità e la qualità della superficie durante la lavorazione.

Direzione della zigrinatura incoerente

- Causa: Un'installazione errata dell'utensile o deviazioni meccaniche durante la lavorazione possono causare una direzione incoerente del modello di zigrinatura.

- Soluzione:

- Verificare la corretta installazione dell'utensile, controllando la direzione e l'angolo di allineamento con l'asse del pezzo.

- Controllare regolarmente la calibrazione della macchina per garantire una sufficiente precisione della macchina ed evitare deviazioni meccaniche durante la lavorazione.

Conclusione

La godronatura è un processo vitale che migliora la presa, l'attrito e l'aspetto dei pezzi, prolungandone la durata. Con l'evoluzione delle tecnologie di produzione, le applicazioni della godronatura si amplieranno, aiutando i produttori a migliorare le prestazioni dei prodotti e a ridurre i costi di produzione.