Perché 6061 e 7075 sono comunemente confrontati nella selezione dei materiali CNC

Il ruolo fondamentale delle leghe di alluminio nella lavorazione CNC

Le leghe di alluminio, grazie a vantaggi quali la leggerezza, l'eccellente lavorabilità, le proprietà meccaniche bilanciate e i costi controllabili, sono diventate uno dei materiali metallici più utilizzati nella produzione di prodotti per l'edilizia. Lavorazione CNC. Rispetto a metalli come l'acciaio e il rame, le leghe di alluminio hanno una densità di soli 2,7 g/cm³, con una significativa riduzione del peso. Inoltre, sono in grado di supportare processi di fresatura, tornitura, alesatura, scanalatura, maschiatura, lavorazione di cavità profonde e altri processi complessi di alta precisione, soddisfacendo i requisiti di lavorazione che vanno dai componenti generici alle parti strutturali di alta precisione. Le leghe di alluminio sono ampiamente utilizzate nel settore aerospaziale, nelle apparecchiature industriali, nei dispositivi elettronici, nella produzione automobilistica e in molti altri campi.

I motivi per cui 6061 e 7075 sono diventati la scelta più diffusa

Entrambi 6061 e 7075 appartengono al sistema delle leghe di alluminio, ma rappresentano due direzioni fondamentali: "tipo bilanciato per uso generale" e "tipo ad alta resistenza", che formano un gradiente di selezione dei materiali altamente complementare.

Il 6061 è caratterizzato da un'eccellente lavorabilità, media resistenza, buona resistenza alla corrosione ed economicità. Può soddisfare più di 80% di scenari applicativi generali di lavorazione CNC ed è adatto sia alla produzione di massa che alla produzione personalizzata.

La 7075, come lega di alluminio ad alta resistenza per uso aerospaziale, offre proprietà meccaniche di gran lunga superiori alla 6061 e serve come materiale di base per strutture portanti ad alta resistenza in apparecchiature di fascia alta. Colma il divario di prestazioni tra le normali leghe di alluminio e le costose leghe speciali. Insieme, queste due leghe coprono la maggior parte delle esigenze di lavorazione CNC, dalle applicazioni generiche a quelle di fascia alta, e sono quindi l'oggetto principale del confronto tra i materiali.

Questo articolo confronta le leghe di alluminio 6061 e 7075 nella lavorazione CNC da sei punti di vista: comprensione di base, prestazioni di base, caratteristiche di lavorazione, idoneità all'applicazione, scenari di costo e raccomandazioni per la selezione del materiale, bilanciando i parametri tecnici con l'applicazione pratica.

Comprensione di base delle leghe di alluminio 6061 e 7075

Panoramica della lega di alluminio 6061

La 6061 appartiene alle leghe di alluminio della serie 6000, con magnesio e silicio come principali elementi di lega. È una lega di alluminio trattabile termicamente. La sua composizione chimica di base comprende magnesio (0,8%-1,2%), silicio (0,4%-0,8%), rame (0,15%-0,4%), cromo (0,04%-0,35%), mentre il resto è costituito da alluminio e impurità in tracce.

Le sue caratteristiche principali sono l'eccellente lavorabilità, la facilità di taglio e formatura, la media resistenza (resistenza alla trazione ≥310 MPa dopo il trattamento termico T6), la buona resistenza alla corrosione, la buona saldabilità e il costo controllabile.

Le applicazioni più comuni includono componenti strutturali industriali, alloggiamenti di apparecchiature elettroniche, parti meccaniche generiche, componenti automobilistici, profili architettonici e dispositivi non standard.

Panoramica della lega di alluminio 7075

La 7075 appartiene alle leghe di alluminio della serie 7000, con lo zinco come elemento di lega principale, integrato da magnesio e rame. È una lega di alluminio ad altissima resistenza ampiamente utilizzata nel settore aerospaziale ed è nota come "lega di alluminio per uso aerospaziale". La sua composizione chimica di base comprende zinco (5,1%-6,1%), magnesio (2,1%-2,9%), rame (1,2%-2,0%), cromo (0,18%-0,28%), mentre il resto è costituito da alluminio e impurità.

Le sue caratteristiche principali sono le eccellenti proprietà meccaniche, con una resistenza di gran lunga superiore a quella della 6061 (resistenza alla trazione ≥540 MPa dopo T6 trattamento termico), elevata durezza e forte capacità di carico. Tuttavia, presenta maggiori difficoltà di lavorazione, moderata resistenza alla corrosione e scarsa saldabilità. È comunemente utilizzato nei componenti strutturali aerospaziali, nelle parti centrali di apparecchiature di fascia alta e negli elementi di fissaggio ad alta resistenza.

Differenze nel posizionamento dei materiali e nella filosofia di progettazione

Il posizionamento del materiale 6061 è di "tipo bilanciato per uso generale", con una filosofia di progettazione incentrata sull'economicità, la facilità di lavorazione e l'adattabilità a più scenari. Non persegue una resistenza estrema, ma si concentra invece sul supporto strutturale, sul design estetico e sui requisiti di base per la sopportazione dei carichi. Le carenze di resistenza possono essere compensate attraverso l'ottimizzazione strutturale, rendendolo adatto alla produzione di massa e a progetti sensibili ai costi.

Il posizionamento del materiale 7075 è "tipo specializzato ad alta resistenza", con una filosofia di progettazione incentrata sulla priorità delle prestazioni, sulla conformità ai carichi e sull'adattamento a condizioni di lavoro estreme. Si rivolge ad applicazioni che richiedono leggerezza ed elevata resistenza, con minore enfasi sulla complessità di lavorazione e sui costi, privilegiando l'affidabilità strutturale e la sicurezza. È adatto alla personalizzazione di alto livello, alle applicazioni portanti di precisione e agli ambienti difficili.

Confronto tra composizione del materiale e proprietà meccaniche

Differenze di composizione chimica e impatto sulle prestazioni

Ruolo di magnesio, silicio, zinco e rame:

Il magnesio è un elemento di rinforzo nelle leghe di alluminio, che ne aumenta la resistenza e la tenacità. In combinazione con il silicio, forma composti intermetallici Mg₂Si, che costituiscono la fase centrale di rafforzamento della 6061. Il silicio migliora la lavorabilità e le prestazioni di fusione e lavora in sinergia con il magnesio per ottimizzare le proprietà meccaniche.

Lo zinco è l'elemento principale di rinforzo del 7075, che aumenta notevolmente la resistenza. Insieme al magnesio e al rame, forma composti Zn-Mg-Cu, ottenendo una resistenza elevatissima. Il rame aumenta la forza e la durezza, ma riduce la resistenza alla corrosione. Il contenuto relativamente elevato di rame nel 7075 è la ragione principale della sua forza superiore, ma della minore resistenza alla corrosione rispetto al 6061.

Spiegazione delle differenze tra i sistemi di leghe: La 6061 appartiene al sistema alluminio-magnesio-silicio (Al-Mg-Si), rafforzato attraverso il rafforzamento in soluzione solida e il rafforzamento per precipitazione. Dopo il trattamento termico, raggiunge una resistenza moderata mantenendo una buona resistenza alla corrosione e lavorabilità, con una forte stabilità del sistema. Il 7075 appartiene al sistema alluminio-zinco-magnesio-rame (Al-Zn-Mg-Cu), rafforzato attraverso la precipitazione sinergica di più elementi. Il trattamento termico T6 forma fasi di rinforzo ad alta densità, aumentando significativamente la resistenza. Tuttavia, la composizione complessa aumenta le difficoltà di lavorazione e la presenza di rame e zinco lo rende più suscettibile alla corrosione elettrochimica, con conseguente minore saldabilità e resistenza alla corrosione rispetto alla 6061.

Confronto tra resistenza, durezza e capacità di carico

Resistenza alla trazione: il 6061-T6 ha una resistenza alla trazione ≥310 MPa, mentre il 7075-T6 ha una resistenza alla trazione ≥540 MPa. La resistenza alla trazione del 7075 è superiore di oltre 74% a quella del 6061, offrendo un vantaggio significativo in termini di alta resistenza e consentendo di sopportare carichi di trazione maggiori.

Resistenza allo snervamento: il 6061-T6 ha una resistenza allo snervamento (0,2% offset) ≥276 MPa, mentre il 7075-T6 ha una resistenza allo snervamento ≥480 MPa. La resistenza allo snervamento del 7075 è circa 1,7 volte quella del 6061, offrendo una maggiore resistenza alla deformazione sotto carichi statici e d'impatto e riducendo la probabilità di deformazione plastica.

Differenza di durezza: Misurata in base alla durezza Brinell (HB), il 6061-T6 ha una durezza di circa 95-105 HB, mentre il 7075-T6 ha una durezza di circa 150-160 HB. La durezza del 7075 è superiore di oltre 50% a quella del 6061, garantendo una migliore resistenza all'usura e rendendolo adatto a superfici portanti soggette a usura ed estrusione.

Duttilità, tenacità e prestazioni a fatica

Resistenza agli urti: la 6061 presenta una migliore duttilità, con un allungamento (lunghezza del calibro 50 mm) ≥12%, e una maggiore tenacità agli urti. È meno incline alla frattura fragile in caso di impatto e ha una maggiore tolleranza ai guasti. A causa della sua struttura ad alta resistenza, il 7075 ha una duttilità inferiore, con un allungamento (lunghezza del calibro 50 mm) ≥8%, e una tenacità all'impatto inferiore rispetto al 6061. È più incline alla frattura fragile in caso di urti violenti, il che comporta requisiti più elevati in termini di precisione di lavorazione e progettazione strutturale.

Affidabilità a lungo termine: il 6061 ha una moderata resistenza alla fatica e una buona stabilità delle prestazioni sotto carico ciclico, che lo rendono adatto a componenti generici sottoposti a un uso ripetitivo a lungo termine. Il 7075 ha una maggiore resistenza alla fatica e può sopportare carichi ciclici più frequenti, ma è sensibile ai difetti di lavorazione, come bave e cricche. Se esistono tensioni residue dopo la lavorazione CNC, possono verificarsi cricche da stress durante l'uso a lungo termine. Per garantire l'affidabilità, è necessario un trattamento termico di riduzione delle tensioni dopo la lavorazione.

Confronto tra prestazioni di lavorazione CNC e difficoltà di lavorazione

Prestazioni di taglio e usura degli utensili

La 6061 ha eccellenti prestazioni di taglio ed è considerata una lega di alluminio facile da lavorare. Durante il taglio, i trucioli si rompono facilmente ed evaporano senza problemi, causando un'usura minima degli utensili. Può essere lavorata con utensili standard in acciaio ad alta velocità o in metallo duro. I parametri di taglio sono ampi e consentono velocità di taglio e avanzamento più elevate senza particolari requisiti di processo.

Il 7075 ha prestazioni di taglio relativamente scarse. A causa della sua elevata durezza e resistenza, le forze di taglio sono elevate, i trucioli sono tenaci e difficili da rompere, e la formazione di bordi costruiti è comune, con conseguente grave usura dell'utensile. Sono necessari utensili in carburo di alta precisione (come quelli in tungsteno-cobalto o rivestiti). I parametri di taglio devono essere ottimizzati riducendo la velocità di taglio e l'avanzamento, e spesso è necessario un fluido da taglio per il raffreddamento e la lubrificazione. I costi di consumo degli utensili sono 30%-50% superiori a quelli della 6061.

Stabilità di lavorazione e controllo della precisione

Pezzi a parete sottile: la 6061 ha una buona tenacità e duttilità. Nella lavorazione di parti a parete sottile (come alloggiamenti o staffe con spessore <1 mm), è meno incline alla deformazione o alla scheggiatura dei bordi. È possibile utilizzare attrezzature standard, per ottenere un'elevata stabilità di lavorazione e un facile controllo della precisione dimensionale. Il 7075, pur essendo duro, ha una scarsa tenacità. La lavorazione a parete sottile è soggetta a deformazioni e scheggiature dei bordi a causa delle forze di taglio. Per ridurre le sollecitazioni di serraggio sono necessarie attrezzature speciali (come quelle morbide o a vuoto) e percorsi utensile ottimizzati per controllare la deformazione. Il controllo di precisione è molto più difficile che con la 6061.

Pezzi di alta precisione: il 6061 presenta una buona stabilità dimensionale dopo la lavorazione, con basse tensioni residue. Dopo un semplice trattamento di distensione, può raggiungere la precisione IT7-IT8, soddisfacendo la maggior parte dei requisiti di alta precisione. Il 7075 è soggetto a tensioni residue durante la lavorazione. Se non vengono alleviate in tempo, possono verificarsi deformazioni successive che compromettono la precisione. Per ottenere una precisione equivalente, dopo la lavorazione CNC è necessario un ulteriore trattamento termico di distensione, che aumenta la complessità del processo e i costi.

Qualità della superficie e aspetto della lavorazione

Il 6061 raggiunge un'elevata finitura superficiale dopo la lavorazione ed è meno soggetto a segni di utensili, bave o graffi. Dopo semplici operazioni di rettifica, smussatura e lucidatura, può raggiungere un aspetto eccellente, che lo rende adatto a parti estetiche. La sua planarità superficiale è buona e i successivi trattamenti superficiali (come l'anodizzazione) producono risultati uniformi e coerenti.

A causa della maggiore difficoltà di lavorazione, il 7075 è soggetto a segni di utensili, residui di bordi accumulati e superfici ruvide. Per migliorare l'aspetto sono necessari ulteriori processi di rettifica e lucidatura, rendendo più complessa la lavorazione delle parti estetiche. Le impurità interne del materiale o la segregazione possono influire sull'uniformità del trattamento superficiale, richiedendo un controllo rigoroso dei processi di lavorazione e della qualità delle materie prime.

Impatto sull'efficienza della lavorazione e sui costi di produzione

6061 offre un'elevata efficienza di lavorazione, parametri di taglio ottimizzati, usura minima degli utensili e nessuna necessità di processi ausiliari complessi. Il tempo di lavorazione di un singolo pezzo è breve e i costi dei materiali di consumo, come utensili e fluidi da taglio, sono bassi. Il costo complessivo della lavorazione è basso, il che lo rende adatto alla produzione di massa e a un efficace controllo dei costi unitari.

Il 7075 ha una bassa efficienza di lavorazione a causa delle velocità di taglio più basse, degli avanzamenti più ridotti, dei frequenti cambi di utensile, del trattamento termico di distensione aggiuntivo e dei processi di finitura fine. Il tempo di lavorazione di un singolo pezzo è 1,5-2 volte quello della 6061. I costi dei materiali di consumo e del processo sono elevati, con conseguenti costi di lavorazione complessivi 60%-100% superiori a quelli della 6061. È adatto solo per piccoli lotti, progetti di alta precisione e ad alta resistenza.

Resistenza alla corrosione, trattamento termico e compatibilità con i trattamenti superficiali

Resistenza alla corrosione e adattabilità ambientale

La 6061 ha un'eccellente resistenza alla corrosione. Il basso contenuto di rame e la presenza di cromo gli consentono di formare una densa pellicola di ossido, che resiste alla corrosione dell'atmosfera, dell'acqua dolce e delle comuni soluzioni acide e alcaline. È adatto ad ambienti umidi o leggermente corrosivi senza ulteriori trattamenti anticorrosione.

Il 7075 ha una moderata resistenza alla corrosione. L'elevato contenuto di rame e zinco lo rende suscettibile alla corrosione elettrochimica, arrugginendo facilmente in ambienti umidi, salini o acidi e alcalini. Per migliorare la resistenza alla corrosione è necessario un trattamento superficiale (come anodizzazione o rivestimento). Non è adatto all'uso diretto in ambienti corrosivi. In ambienti marini, sono necessari speciali processi anticorrosione; in caso contrario, la durata di servizio sarà notevolmente ridotta.

Confronto tra le condizioni di trattamento termico più comuni (T6 / T651)

Condizione T6: Applicabile a entrambe le leghe, consiste in un trattamento di solubilizzazione e invecchiamento artificiale, che massimizza le proprietà meccaniche ed è la condizione più comune per la lavorazione CNC. 6061-T6 ha un processo semplice e a basso costo, che consente di ottenere una resistenza e una durezza bilanciate con basse tensioni residue. Il 7075-T6 richiede un controllo rigoroso della temperatura della soluzione e del tempo di invecchiamento, ottenendo una resistenza estremamente elevata ma lasciando uno stress residuo più elevato, che richiede un successivo trattamento di distensione.

Condizione T651: Consiste nel trattamento in soluzione, nell'invecchiamento artificiale e nel raddrizzamento per stiramento. Viene utilizzato principalmente per piastre e barre per eliminare le tensioni residue e migliorare la stabilità dimensionale. Il 6061-T651 è adatto alla lavorazione di piastre e barre di alta precisione, in quanto offre una buona riduzione delle tensioni e una deformazione minima. Il 7075-T651 è la condizione preferita per i pezzi di precisione di alta gamma, in quanto riduce efficacemente le tensioni residue e il rischio di deformazione post-lavorazione, ma a un costo superiore rispetto al T6.

Compatibilità con i trattamenti di superficie

Anodizzazione: il 6061 ha un'eccellente compatibilità. L'anodizzazione produce uno strato di ossido uniforme, denso e resistente all'usura, con un'ampia gamma di opzioni di colore (naturale, nero, oro, ecc.). Lo strato di ossido ha una forte adesione e non tende a staccarsi, per cui è il trattamento superficiale più comune. Il 7075 può anche essere anodizzato, ma a causa della complessa composizione, l'uniformità dello strato di ossido è leggermente inferiore, con potenziali differenze di colore o fori di spillo. I parametri di processo devono essere ottimizzati, il che lo rende adatto a pezzi ad alta resistenza senza requisiti estremi di uniformità estetica.

Sabbiatura: Entrambe le leghe sono compatibili con la sabbiatura. La 6061 ottiene una rugosità uniforme e una consistenza morbida, adatta a parti estetiche. La sabbiatura della 7075 può nascondere i segni di lavorazione e i difetti superficiali, migliorando al contempo la resistenza all'usura e rendendola adatta a parti strutturali e portanti. La pressione di sabbiatura deve essere controllata per evitare danni alla superficie.

Elettroplaccatura/rivestimento: Il 6061 ha una buona compatibilità con la galvanica e il rivestimento, offrendo una forte adesione e una migliore resistenza alla corrosione e all'aspetto. Il 7075 richiede un pretrattamento speciale prima della galvanica (come la rimozione dell'ossido e l'attivazione) per garantire l'adesione. La compatibilità con i rivestimenti è relativamente buona e il rivestimento elettrostatico o a polvere può migliorare la resistenza alla corrosione, rendendolo adatto agli ambienti corrosivi.

Fattori di costo e scenari tipici di applicazione dei CNC

Confronto dei costi dei materiali e dei costi di lavorazione completi

Costo del materiale: la 6061 ha un prezzo della materia prima accessibile e un'abbondante offerta di mercato, con prezzi di circa 3.000-5.000 dollari per tonnellata. Il 7075 ha costi più elevati per le materie prime a causa della complessa composizione e dei difficili processi di produzione, con un prezzo di circa 7.000-12.000 dollari per tonnellata, 2-4 volte superiore a quello del 6061.

Costo complessivo di lavorazione: Considerando i costi del materiale, dell'utensileria, dei processi e dell'invecchiamento, la 6061 ha un costo complessivo per pezzo significativamente inferiore rispetto alla 7075. Per pezzi CNC della stessa dimensione, il 6061 costa circa 20 dollari per pezzo, mentre il 7075 costa circa 20-40 dollari per pezzo. La differenza di costo deriva principalmente dalle materie prime, dall'usura degli utensili e dai processi di trattamento termico aggiuntivi.

Scenari applicativi CNC adatti alla 6061

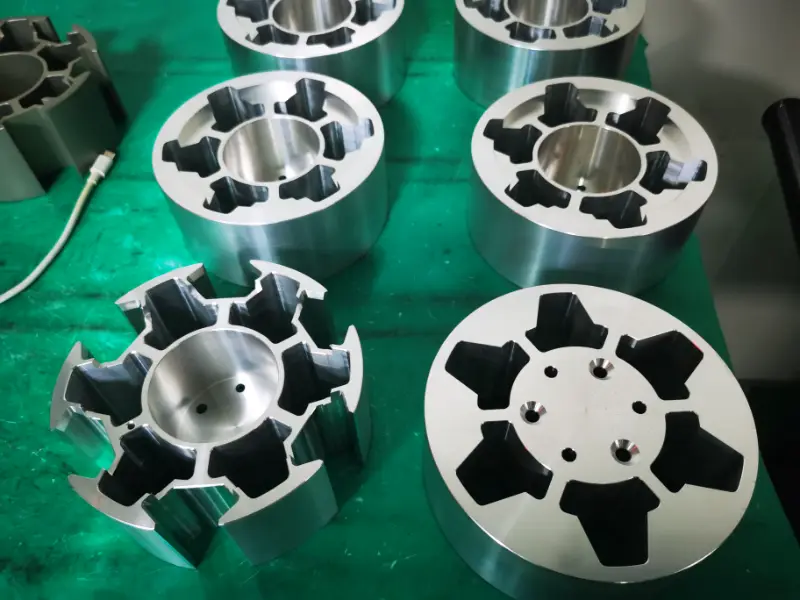

Componenti strutturali industriali: Come staffe di macchine, telai di attrezzature, attrezzature e guide di trasportatori, che richiedono capacità di carico di base, lavorabilità e sensibilità ai costi. La 6061 è particolarmente adatta.

Alloggiamenti e parti estetiche: Come gli alloggiamenti dei dispositivi elettronici, gli alloggiamenti degli strumenti e le parti di rivestimento per autoveicoli, che richiedono una buona compatibilità con l'aspetto e il trattamento superficiale. La 6061 offre una qualità superficiale e risultati di anodizzazione eccellenti.

Componenti generici: Come bulloni, dadi, valvole, raccordi e giranti, che richiedono una produzione di massa, controllo dei costi, media resistenza e resistenza alla corrosione. La 6061 è la scelta più conveniente.

Scenari applicativi CNC adatti al 7075

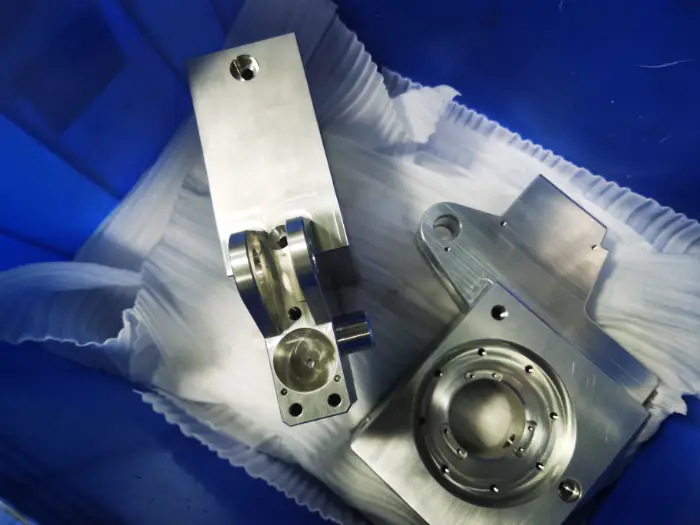

Aerospaziale: Come i componenti dei carrelli di atterraggio degli aerei, le parti strutturali delle ali e le staffe dei satelliti, che richiedono un design leggero, un'altissima resistenza e un'elevata affidabilità. Il 7075 soddisfa condizioni operative estreme.

Strutture portanti ad alta resistenza: Come mandrini di macchine utensili di alta gamma, supporti per strumenti di precisione, telai di droni e componenti mobili ad alta velocità. Quando la resistenza della 6061 non è sufficiente, la 7075 è la scelta ottimale.

Parti di apparecchiature di fascia alta: Come i componenti di precisione delle apparecchiature a semiconduttori, le parti strutturali di base dei dispositivi medici e i componenti delle apparecchiature militari. Questi richiedono resistenza e precisione estremamente elevate con una sensibilità ai costi ridotta. Il 7075 garantisce le prestazioni.

Raccomandazioni per la selezione dei materiali CNC, riepilogo e domande frequenti

Tabella di confronto dei parametri chiave di 6061 e 7075

| Parametro di confronto | Lega di alluminio 6061 (condizione T6) | Lega di alluminio 7075 (condizione T6) |

|---|---|---|

| Resistenza alla trazione | ≥ 310 MPa | ≥ 540 MPa |

| Resistenza allo snervamento (offset 0,2%) | ≥ 276 MPa | ≥ 480 MPa |

| Durezza Brinell (HB) | 95-105 HB | 150-160 HB |

| Allungamento (lunghezza del calibro 50 mm) | ≥ 12% | ≥ 8% |

| Lavorabilità | Eccellente, facile da lavorare, bassa usura degli utensili | Scarsa, difficile da lavorare, elevata usura degli utensili |

| Resistenza alla corrosione | Eccellente, resistente alla corrosione atmosferica e d'acqua dolce | Moderato, trattamento superficiale necessario per la protezione dalla corrosione |

| Costo complessivo della lavorazione | Basso, adatto alla produzione di massa | Elevato, adatto alla personalizzazione di piccoli lotti |

| Compatibilità con i trattamenti di superficie | Eccellente, l'anodizzazione produce risultati uniformi | Buona, l'anodizzazione richiede l'ottimizzazione del processo per evitare difetti |

Come scegliere 6061 o 7075 per progetti CNC

Dal punto di vista della resistenza: Se i pezzi devono resistere a carichi elevati, a forti impatti o necessitano di una resistenza leggera ed elevata (come le parti centrali di apparecchiature aerospaziali o di fascia alta), scegliere il 7075. Se è richiesta solo una capacità di carico di base (come parti strutturali generiche o alloggiamenti), scegliere il 6061.

Dal punto di vista della difficoltà di lavorazione: Se i pezzi hanno strutture complesse (come pareti sottili o cavità di precisione), richiedono una produzione di massa o cicli di lavorazione brevi, scegliete il 6061 per la sua eccellente lavorabilità. Se i pezzi hanno strutture semplici, requisiti di precisione estremamente elevati e consentono costi di lavorazione elevati, scegliete il 7075 con processi di lavorazione professionali.

Dal punto di vista dei costi e dei tempi di consegna: Se il progetto è sensibile ai costi e ha tempi di consegna stretti, scegliete il 6061 (basso costo del materiale, lavorazione rapida, nessun processo extra). Se la sensibilità ai costi è bassa e le prestazioni sono prioritarie, scegliete il 7075 e lasciate il tempo necessario per il trattamento termico e la lavorazione fine.

Dal punto di vista dell'applicazione finale: Scegliere la 6061 per le parti estetiche/strutturali generiche dell'industria, dell'elettronica e dell'industria automobilistica; scegliere la 7075 per le parti portanti dell'industria aerospaziale, militare e di precisione di alto livello. Per gli ambienti corrosivi, privilegiare la 6061. Se la resistenza non è sufficiente, utilizzare il 7075 con uno speciale trattamento anticorrosione.

Alternative plastiche alle leghe di alluminio 6061 e 7075 nella lavorazione CNC

Nella lavorazione CNC, le materie plastiche possono rappresentare un'alternativa alle leghe di alluminio 6061 o 7075 in condizioni specifiche. Gli scenari applicativi tipici includono requisiti di maggiore leggerezza, maggiore resistenza alla corrosione o isolamento elettrico, nessun requisito di elevata resistenza al carico a livello metallico o ricerca di costi di lavorazione inferiori.. La sostituzione del materiale deve basarsi sulle prestazioni della lega di alluminio, distinguendo tra applicazioni generiche e applicazioni ad alta resistenza.

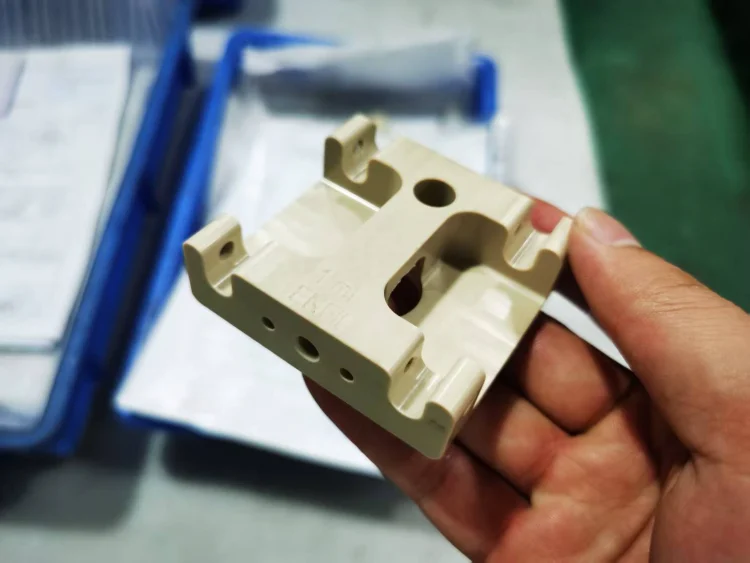

Plastica come alternativa alla lega di alluminio 6061 (applicazioni bilanciate per uso generale)

La lega di alluminio 6061 è caratterizzata da media resistenza, buona lavorabilità e resistenza alla corrosione. Le alternative in plastica devono quindi offrire una buona lavorabilità e prestazioni meccaniche equilibrate. Le opzioni più comuni includono:

- PVC: Basso costo, buona resistenza alla corrosione e facile lavorazione CNC. È adatto per raccordi di tubi e parti strutturali generiche senza requisiti di resistenza elevati. Tuttavia, ha una scarsa resistenza al calore.

- PVDF: Resistenza alla corrosione significativamente migliore rispetto alla 6061, adatta per i processi chimici e per i componenti dei sistemi di acqua ultrapura, anche se il costo del materiale è relativamente elevato.

- ABS: Eccellente lavorabilità e basso costo, adatto per alloggiamenti elettronici e fissaggi generici, ma limitato nella resistenza agli agenti atmosferici e alla corrosione.

- PC: Elevata resistenza agli urti e ampio intervallo di temperature di servizio, adatto per componenti strutturali trasparenti o protettivi, anche se la resistenza ai graffi è limitata.

Plastica come alternativa alla lega di alluminio 7075 (applicazioni ad alta resistenza)

La 7075 è una lega di alluminio ad altissima resistenza. La plastica può essere sostituita solo in scenari in cui I requisiti di resistenza sono moderatamente ridotti, ma vengono enfatizzate le prestazioni di leggerezza, resistenza alla corrosione o isolamento.. Sono richiesti tecnopolimeri ad alte prestazioni:

- SETTIMANA: L'alternativa in plastica più vicina al 7075 in termini di prestazioni complessive, che offre alta resistenza, resistenza alle alte temperature ed eccellente resistenza alla corrosione. Adatto per attrezzature di alto livello e strutture ausiliarie aerospaziali, ma estremamente costoso.

- PPS: Buona forza e resistenza alla corrosione, adatta per componenti strutturali ad alta temperatura, anche se la tenacità è relativamente bassa.

- PI: Eccezionale resistenza alle alte temperature ed eccellente isolamento elettrico, adatto per componenti aerospaziali e militari in zone ad alta temperatura, ma con costi elevati e difficoltà di lavorazione.

- CFRP (plastica rinforzata con fibra di carbonio): Eccezionale rapporto resistenza/peso e prestazioni leggere, in grado di sostituire parzialmente il 7075 in strutture estremamente leggere. Tuttavia, i costi di lavorazione e i requisiti di processo sono molto elevati.

Principi chiave per la sostituzione dei materiali

- L'abbinamento della forza viene prima di tutto: Per le applicazioni ad alto carico, le materie plastiche non possono sostituire completamente il 7075; i materiali rinforzati con fibra di carbonio sono le alternative più vicine.

- Le condizioni operative sono critiche: In ambienti corrosivi, ad alta temperatura o isolati elettricamente, le materie plastiche offrono chiari vantaggi rispetto alle leghe di alluminio.

- Valutazione completa dei costi: Le plastiche standard possono ridurre i costi, ma quelle ad alte prestazioni sono spesso molto più costose delle leghe di alluminio.

- Accettazione dei compromessi sulle prestazioni: Le materie plastiche hanno generalmente una rigidità, una conducibilità termica e una resistenza all'usura inferiori rispetto alle leghe di alluminio. È necessario ottimizzare la struttura per compensare la sostituzione.

Conclusione

Nel complesso, le leghe di alluminio 6061 e 7075 hanno ciascuna i propri punti di forza nella lavorazione CNC. La 6061, grazie alla sua buona lavorabilità, alla resistenza alla corrosione e al costo inferiore, è adatta alla maggior parte dei componenti strutturali generali, alle parti estetiche e agli scenari di produzione di massa. Il 7075, invece, con la sua resistenza e capacità di carico nettamente superiori, è la scelta ideale per il settore aerospaziale e per i pezzi ad alta resistenza, ma presenta anche maggiori difficoltà di lavorazione e costi più elevati. Quando si scelgono i materiali, è essenziale considerare i requisiti di resistenza, le difficoltà di lavorazione, l'ambiente operativo e il budget per trovare un equilibrio tra prestazioni e convenienza.