Usinage CNC toléranceLe contrôle des dimensions, c'est-à-dire l'écart contrôlé entre les dimensions réelles et les dimensions de conception (généralement de ±0,001 pouce à ±0,005 millimètre), est essentiel pour relier les spécifications de conception à la fonctionnalité réelle, déterminant ainsi la performance et la sécurité du produit. Il exécute des instructions de code G générées à partir de modèles CAO 3D à l'aide d'outils contrôlés par ordinateur, permettant l'usinage de divers matériaux tels que les alliages d'aluminium, les alliages de titane et les plastiques.

Définition et importance de la tolérance d'usinage CNC

La tolérance d'usinage CNC désigne l'écart admissible entre les dimensions réelles et les dimensions spécifiées pendant l'usinage, ce qui affecte directement la fonction et la qualité du produit. Ses principales catégories sont au nombre de trois : la tolérance dimensionnelle (par exemple, ±0,01 mm de dimensions linéaires), la tolérance géométrique (y compris les erreurs de forme telles que la planéité ≤0,005 mm/100 mm, les erreurs de position telles que la perpendicularité ≤0,002 mm/100 mm) et la rugosité de la surface (valeur Ra).

Principaux types de tolérances

Tolérance dimensionnelle: Contrôle les variations dimensionnelles (par exemple, ±0,005 mm pour les pièces de précision).

Tolérances géométriques: Contrôle de la précision géométrique (par exemple, circularité ≤ 0,003 mm, parallélisme ≤ 0,01 mm/100 mm).

Dans l'industrie, des tolérances d'usinage CNC strictes garantissent l'interchangeabilité et la performance des pièces. Par exemple, des tolérances trop importantes dans les engrenages de transmission automobile peuvent entraîner des bruits anormaux et une réduction de la durée de vie, tandis que les implants médicaux nécessitent une précision de l'ordre du micron pour éviter l'irritation des tissus. Inversement, des tolérances trop strictes augmentent les coûts - atteindre ±0,001 mm peut augmenter les coûts de production de 30% en raison de l'équipement spécialisé et du temps d'usinage prolongé. Il est donc essentiel de trouver un équilibre entre les exigences de tolérance et la faisabilité de la fabrication pour assurer l'efficacité industrielle et la fiabilité des produits.

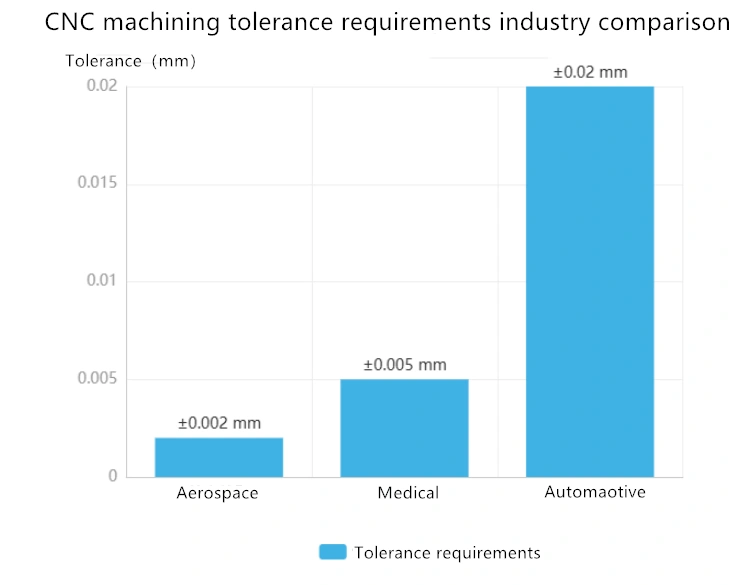

Normes de tolérance pour l'usinage CNC spécifiques à l'industrie

Les normes de tolérance de l'usinage CNC varient selon les secteurs et sont déterminées par les exigences fonctionnelles et les règles de sécurité. Au niveau international, ISO 286 et ANSI/ASME B4.2 sont les cadres de base : La norme ISO 286 définit des niveaux de tolérance tels que IT5 (±0,013 mm pour une dimension de 300 mm), tandis que la norme ANSI/ASME B4.2 adapte les limites et les systèmes d'ajustement de la norme ISO à l'ingénierie américaine, en mettant l'accent sur la stabilité thermique et la vérification des performances dynamiques. Aérospatiale : Précision de l'ordre du micromètre dans des environnements extrêmes

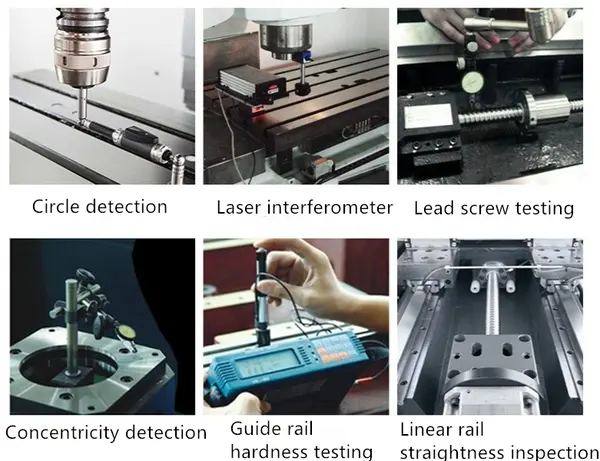

Les composants aérospatiaux exigent des tolérances de ±0,002 mm pour les structures critiques telles que les pales de turbines et les trains d'atterrissage. Par exemple, les pièces du moteur du Boeing 787 utilisent l'électroérosion à fil lent pour usiner l'alliage de titane TC4, en obtenant une précision de 0,1 μm et en garantissant une résistance à la fatigue de 1819 à une température de fonctionnement de 1600°C. L'inspection repose sur des interféromètres laser et des machines à mesurer tridimensionnelles (MMT) d'une précision de ±0,5 μm pour vérifier les tolérances géométriques telles que la concentricité et la planéité.

Médical : La microrécision axée sur la réglementation

Les dispositifs médicaux, en particulier les implants orthopédiques, exigent des tolérances de ±0,005 mm pour garantir la biocompatibilité et l'adaptation anatomique. L'inspection 100% est nécessaire pour répondre aux exigences de la FDA 21 CFR Part 8, telles que les prothèses articulaires en alliage cobalt-chrome utilisant des fils d'électrode de 0,03 mm et un usinage à température contrôlée. La rugosité de surface (Ra ≤ 0,4 μm) est cruciale pour empêcher l'adhésion bactérienne et est vérifiée à l'aide d'interféromètres à lumière blanche.

Automobile : Équilibrer la précision et la rentabilité Les tolérances automobiles donnent la priorité à la faisabilité de la production de masse. Selon les normes SAE J400, les engrenages de transmission sont généralement maintenus à ±0,02 mm. Electro-érosion à fil atteint une précision de ±0,005 mm dans les moules d'injection, tandis que les matrices d'emboutissage des panneaux de porte maintiennent une précision de contour de ±0,05 mm pour réduire le bruit du vent. Le contrôle statistique des processus (CPK≥1,33) garantit la cohérence des séries de production de plus de 100 000 unités.

Légende : Les tolérances d'usinage CNC sont vérifiées au moyen de six procédures d'inspection clés, notamment le test de trajectoire de l'arc de cercle, l'interférométrie laser, l'inspection de la vis-mère, la mesure de la concentricité du support du moteur, le test de dureté du rail de guidage et l'évaluation de la rectitude du rail de guidage linéaire. Comparaison des tolérances clés : Aérospatiale : ±0,002 mm (pales de moteur), qualité IT5 ; Médical : ±0,005 mm (implants), conforme à la norme IT5. ISO 13485Automobile : ±0,02 mm (engrenages), SAE J400 standard.

Relation entre le degré de précision, le coût de fabrication et les déchets de matériaux

Exigences de précision en Usinage CNC ont un impact direct sur les coûts de fabrication et les déchets de matériaux, formant une relation tripartite clé dans l'économie de la production. Lorsque le degré de précision passe de ±0,1 mm à ±0,001 mm, les coûts d'usinage et les taux de déchets de matériaux affichent une tendance à la hausse significative.

Matrice de corrélation précision-coût-déchets

Le tableau ci-dessous illustre la relation quantitative entre la tolérance de précision, le coefficient de coût et le taux de perte de matière, sur la base de références industrielles et de pratiques d'usinage :

| Tolérance de précision | Coefficient de coût | Taux de déchets de matériaux |

| ±0,1 mm | 1.0 | 3% |

| ±0,05 mm | 1.5 | 5% |

| ±0,01 mm | 2.2 | 8% |

| ±0,005 mm | 2.8 | 10% |

| ±0,001 mm | 3.5 | 12% |

Note : Le facteur de coût est basé sur ±0,1 mm (1,0) ; le taux de perte reflète la perte de traitement soustractif des matériaux métalliques.

Impact économique des améliorations de la précision

Des tolérances CNC plus strictes nécessitent un équipement CNC avancé (par exemple, $75-150 par heure pour une machine à 5 axes contre $40 par heure pour une machine à 3 axes), des outils spécialisés et des temps d'usinage plus longs. Par exemple, pour obtenir une précision de ±0,001 mm, il faut des cycles d'usinage 5 à 8 fois plus longs que pour une tolérance de ±0,05 mm, et pour les métaux durs comme l'Inconel 718, l'usure de l'outil augmente de 40%. Cela amplifie encore les coûts - pour les alliages de titane coûtant $30-100/kg, un taux de perte de 12% se traduit par un gaspillage supplémentaire de $120-400 par mètre cube.

Étude de cas : Les risques d'une précision excessive

Un fabricant américain de composants aérospatiaux a subi un dépassement de coûts de 40% en spécifiant une tolérance de ±0,0005 mm pour les fixations d'aubes de turbines. La vérification métrologique a montré que la fonctionnalité ne nécessitait qu'une précision de ±0,005 mm. Exigences de tolérance excessives :

Dynamique des déchets en fonction des matériaux

Les matériaux difficiles à usiner exacerbent les déchets :

Titane alliages : Un taux de déchets de 12% équivaut à $240/kg pour les implants médicaux.

Acier inoxydable: La découpe laser réduit les déchets de 15% à 5% par rapport au fraisage conventionnel.

Matériaux composites : GFRP Le traitement génère des déchets 20% en raison de la délamination.

Les stratégies d'optimisation comprennent la disposition imbriquée (augmentant l'utilisation des tôles à 92%) et la fabrication hybride, réduisant les déchets dans les géométries complexes de 50%.

En bref, l'optimisation de la précision doit être alignée sur les exigences fonctionnelles afin d'éviter les "piège de la tolérance"Une précision excessive augmente les coûts sans améliorer les performances. Les fabricants devraient effectuer des analyses de sensibilité aux tolérances, en donnant la priorité aux dimensions critiques tout en assouplissant les dimensions non essentielles afin de parvenir à la viabilité économique.

Impact de l'état de surface sur les tolérances d'usinage CNC et solutions

Finition de la surface tels que l'anodisation et la galvanoplastie affectent de manière significative les tolérances d'usinage CNC par le biais de dépôts de matériaux ou de réactions chimiques. L'anodisation génère un film d'Al₂O₃ par électrolyse, et les changements dimensionnels varient en fonction du processus : l'anodisation ordinaire augmente la dimension unilatérale d'un tiers de l'épaisseur du film, tandis que l'anodisation dure entraîne une augmentation de 1/2. Par exemple, un film anodisé dur de 15μm entraîne une augmentation de 7,5μm sur une seule face. Dépôts par galvanoplastie ions métalliques (par exemple chrome et nickel) sur la surface, avec des épaisseurs de revêtement typiques de 5-50μm, ce qui augmente directement les dimensions de la pièce.

Pour atténuer ces effets, la compensation du prétraitement ajuste les dimensions de conception en soustrayant l'épaisseur de revêtement prévue. Par exemple, si l'on s'attend à ce que l'anodisation augmente la dimension d'un côté de 0,0003 pouce, la dimension de traitement est réduite de cette valeur. A moniteurs de système de rétroaction pour la mesure de l'épaisseur par laser l'épaisseur du revêtement en temps réel pour s'assurer qu'elle reste dans les tolérances.

Principales stratégies de contrôle

Pré-compensation : Dimension de conception = Taille finie - Épaisseur de revêtement prévue (par exemple, 0,0003 pouces pour l'anodisation).

Masquage : Protéger les zones non traitées pour limiter les variations dimensionnelles.

Contrôle en temps réel : Le système laser contrôle l'épaisseur du revêtement pendant le traitement.

Ces méthodes, associées à un contrôle rigoureux des paramètres du processus (par exemple, température d'anodisation de 0 à 10 °C, densité de courant de placage de 1 à 5 A/dm²), garantissent que les pièces CNC respectent des tolérances d'usinage rigoureuses, même après le traitement de surface.

Étude de cas : Tolérances d'usinage CNC dans l'industrie internationale

Secteur aérospatial

Dans le cadre d'un projet d'usinage d'aubes de turbines de moteurs aéronautiques (SUS304 acier inoxydable), les exigences de stabilité dimensionnelle dans des conditions de température et de vitesse élevées ont été respectées, et les tolérances d'usinage CNC pour les trous de serrure devaient être contrôlées à ±0,01 mm. Le composant a été confronté au double défi du durcissement de la coupe du matériau (dureté HRC 45+) et de la résistance à l'usure. usinage déformation en raison de sa structure à parois minces (1,8 mm). La solution a consisté à utiliser un Centre d'usinage CNC à 5 axes avec des outils en carbure revêtus, en utilisant un processus "ébauche (vitesse d'avance 3000 mm/min) + 2 finitions", et en intégrant un système de mesure laser en ligne pour la compensation de la déformation en temps réel. L'erreur de précision géométrique de la lame finale était ≤±2 μm, et l'équilibre dynamique était <0,09 g-mm, ce qui répond aux exigences strictes de la norme ISO 9001:2000. ASME Y14.5 pour les composants aérospatiaux.

Industrie médicale

Les moules d'articulation artificielle en alliage cobalt-chrome utilisent un fil d'électrode galvanisé de 0,03 mm dans un environnement d'usinage à température constante (20±0,5℃) pour atteindre une tolérance d'usinage CNC de 0,005 mm pour les contours courbes complexes. Grâce à un " processus d'usinage par micro-contrainte " développé par l'entreprise elle-même, l'épaisseur de la zone affectée par la chaleur est réduite de 50 μm à moins de 10 μm, ce qui améliore la durée de vie en fatigue de l'implant de 30%. Ce procédé répond aux exigences de biocompatibilité de la FDA pour les dispositifs implantables, augmentant la zone d'intégration osseuse de la structure poreuse de la tige de l'articulation de la hanche de 40% par rapport aux procédés traditionnels, avec une rugosité de surface de Ra 0,05 μm.

Fabrication automobile

Un projet d'usinage d'un boîtier de batterie de véhicule à énergie nouvelle (alliage d'aluminium 6061-T6) exige des tolérances dimensionnelles stables de ±0,05 mm (précision de niveau f) et une planéité de 0,02 mm/m pendant la production de masse. Le processus utilise une "ébauche fraisage la technique "+ finition à grande vitesse (broche de 10 000 tr/min)" utilisant un centre d'usinage japonais Fanuc Robodrill, permettant de réaliser en une seule fois des rainures en T par le biais de Oscillation de l'axe U. Le contrôle statistique des processus (CSP) indique une dimension critique CPK de 1,67, avec un taux de défaut contrôlé inférieur à 0,3%. Cette solution réduit l'écart d'assemblage entre le boîtier de la batterie et le module de 0,2 mm dans les processus traditionnels à 0,08 mm, améliorant ainsi l'efficacité de la dissipation de la chaleur de 15%.

Comparaison des contrôles de tolérance entre secteurs d'activité

| Industries | Exigences de tolérance typiques | Principaux défis | Méthodes technologiques clés |

| Aérospatiale | ±0,005~±0,01 mm | Déformation des matériaux à haute température | Usinage 5 axes + mesure en ligne |

| Médical | ±0,005 mm | Équilibrer la biocompatibilité et la précision | Usinage sous micro-contrainte + contrôle de la température constante |

| Automobile | ±0,03~±0,05 mm | Cohérence de la production de masse | Finition de précision à grande vitesse + contrôle du processus SPC |

Stratégies d'optimisation pour le contrôle de la tolérance de l'usinage CNC

L'optimisation des tolérances d'usinage CNC nécessite l'intégration des méthodes de conception, d'usinage et d'inspection. Lors de la phase de conception, les examens de conception pour la fabrication (DFM) simplifient les exigences de tolérance en identifiant les caractéristiques non critiques et en ajustant la géométrie, par exemple en augmentant l'épaisseur de la paroi des structures à parois minces à ≥1,5 mm pour éviter la déformation. La phase d'usinage utilise des systèmes de contrôle adaptatifs, tels que le retour de charge de la broche pour ajuster les vitesses d'avance, et des stratégies de coupe en plusieurs étapes (ébauche → semi-finition → finition) avec optimisation des paramètres (par exemple, vitesse de la broche de 1500-3000 tr/min, vitesse d'avance de 0,1-0,3 mm/r pour l'alliage d'aluminium 6061). L'inspection repose sur des interféromètres laser (précision ±0,5μm) pour le contrôle en temps réel et l'étalonnage périodique (tous les six mois).

Étude de cas : Weldo utilisent la technologie du jumeau numérique pour simuler les processus, réduisant ainsi les fluctuations de tolérance de l'usinage CNC de 30% grâce à la compensation prédictive des erreurs. Cette stratégie intégrée garantit le contrôle des tolérances dans des scénarios complexes, des composants aérospatiaux (±0,005 mm) à l'électronique grand public (±0,1 mm).

Résumé des mesures clés

Conception : L'examen DFM simplifie les tolérances et évite toute complexité inutile.

L'usinage : Ajustement adaptatif des paramètres et coupe en plusieurs étapes avec des outils de précision.

Inspection : L'interférométrie laser est utilisée pour le contrôle en temps réel et l'étalonnage périodique.

Conclusion : Tendances futures en matière de tolérances d'usinage CNC

Les tolérances d'usinage CNC, qui permettent d'équilibrer la qualité et le coût, évoluent vers une précision intelligente et de l'ordre du nanomètre. La détection quantique pourrait accroître la précision à un niveau inférieur au nanomètre d'ici 2030, tandis que la programmation pilotée par l'IA réduit le temps de conception. Les jumeaux numériques et l'IdO permettent la surveillance à distance, 55% des nouveaux outils étant intelligents, ce qui favorise les "usines numériques". La fabrication écologique et de haute précision évolue conjointement, comme les outils à revêtement nanométrique qui prolongent la durée de vie et économisent l'énergie. En tant qu'indicateur clé de la compétitivité, l'évolution de la tolérance CNC renforce les domaines de l'aérospatiale et de la médecine, reflétant la poursuite durable de la fabrication de précision.