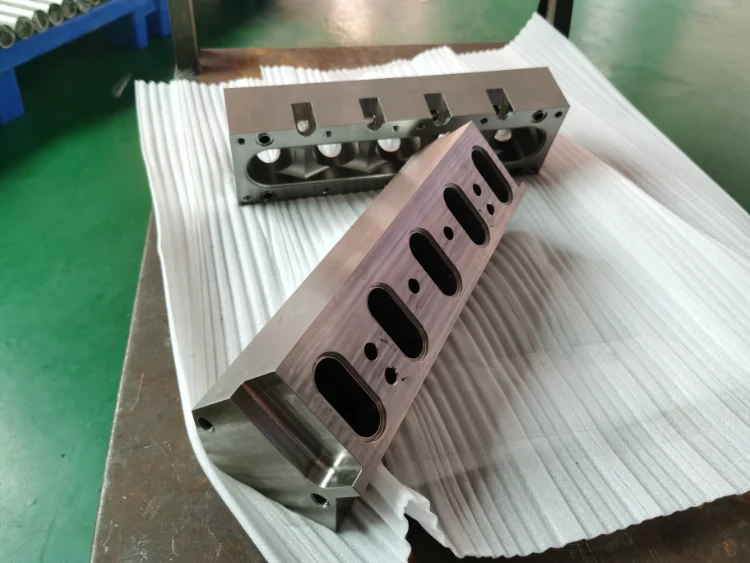

Dans le cadre de l'usinage de blocs moteurs CNC haut de gamme, le bloc-cylindres, en tant que composant essentiel, a un impact direct sur les performances et la durée de vie en raison de son matériau et de la précision de l'usinage. Récemment, notre société a reçu un projet d'usinage de bloc-cylindres de moteur en acier inoxydable. Grâce à un processus composite de "3 axes brut + 5 axes finition + EDMNous avons atteint une précision dimensionnelle critique de ±0,01 mm, ce qui a grandement contribué à la modification et à l'amélioration du groupe motopropulseur automobile du client.

Percée matérielle : Avantages et défis des performances des blocs-cylindres en acier inoxydable

Avantages des matériaux

Sur la base des exigences du client, ce bloc-cylindres utilise 347 acier inoxydable à haute résistance, possédant trois avantages fondamentaux :

Résistance à la corrosion : La résistance à la corrosion du film d'oxyde de surface est 5 fois supérieure à celle de la fonte, s'adaptant aux environnements humides et à haute température ;

Stabilité à haute température : Température de fonctionnement à long terme jusqu'à 816℃, température de résistance à court terme jusqu'à 900℃, point de fusion de 1398℃ à 1446℃, et déformation thermique réduite par 70% par rapport aux alliages d'aluminium ;

Résistance structurelle : Résistance à la traction 520-550 MPa, répondant aux exigences de charges et de vitesses élevées.

Défis et solutions en matière d'usinage

La dureté élevée (HRC28-35), la faible conductivité thermique et les propriétés d'écrouissage de l'acier inoxydable posent des problèmes :

Usure de l'outil : L'utilisation de fraises à revêtement TiAlN à des vitesses de coupe de 80 à 120 m/min permet de multiplier par trois la durée de vie de l'outil ;

Contrôle de la force de coupe : Une stratégie de "petite profondeur de coupe (0,2 mm), grande vitesse d'avance (0,15 mm/r)" réduit la charge de la broche de 40% ;

Suppression de la déformation thermique : La pulvérisation d'un liquide de coupe à basse température de 5-10℃ pendant l'usinage assure la stabilité dimensionnelle.

Synergie des processus d'usinage de précision

Centre d'usinage 3 axes : Une ébauche efficace

L'étape d'ébauche utilise un centre d'usinage vertical à trois axes à haute rigidité :

Fraisage en couches : Profondeur de coupe d'une couche 2 mm, surépaisseur totale contrôlée à 1,5 mm près ;

Réglage dynamique de l'avance : La vitesse d'avance est ajustée en temps réel en fonction de la dureté du matériau (80-120 mm/min) ;

Optimisation de l'élimination des copeaux : La goulotte à copeaux en spirale combinée à la purge par pistolet à air comprimé à haute pression évite la coupe secondaire.

À l'issue de cette étape, l'uniformité de la surépaisseur dans les principaux composants du bloc-cylindres atteint ±0,05 mm, ce qui jette les bases d'un usinage de précision.

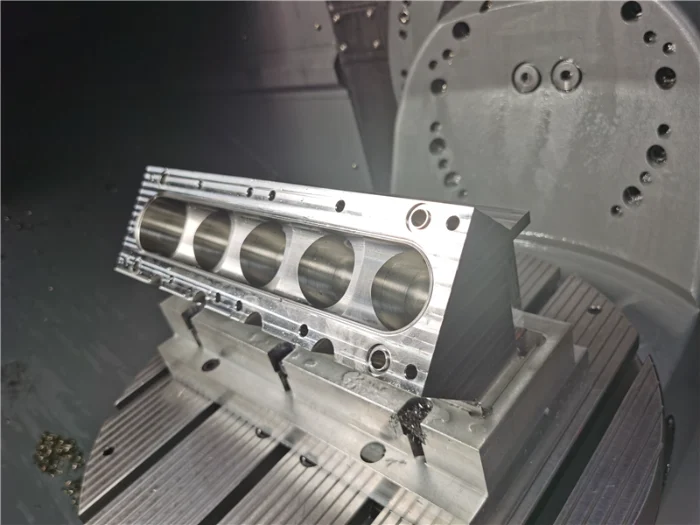

Usinage 5 axes: Sculpture de surface

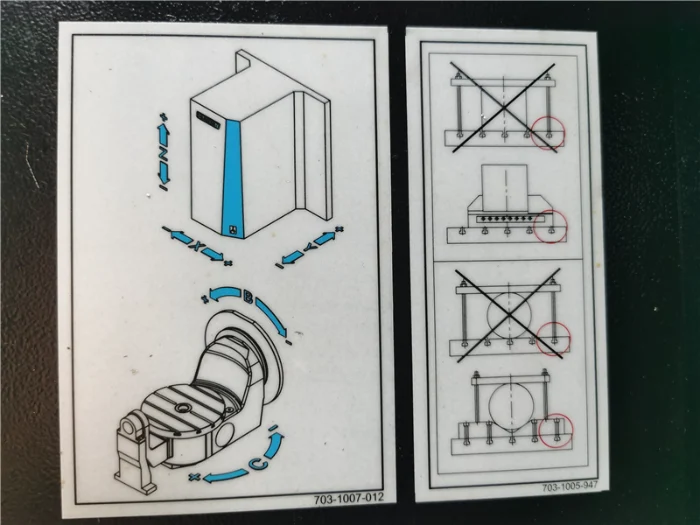

L'étape d'usinage de précision utilise un centre d'usinage à 5 axes (tel que Haas et Hurco 5 axis cnc machining center) :

Alésage de précision de l'alésage d'un cylindre : Des outils d'alésage revêtus de diamants sont utilisés avec une vitesse d'avance de 0,05 mm/r pour obtenir une cylindricité ≤0,005 mm ;

Usinage de la chemise d'eau : le contrôle de l'angle de l'outil par liaison à 5 axes permet d'obtenir une rugosité de surface de Ra0,8μm pour le canal d'écoulement, ce qui augmente l'efficacité de la dissipation de la chaleur de 20% ;

Coaxialité de l'alésage du vilebrequin : En utilisant les deux trous de l'axe de positionnement sur la surface inférieure comme référence, l'usinage des trous en 5 étapes est réalisé en une seule fois, avec une erreur ≤0,008 mm.

Usinage par électroérosion à fil : Finition au micron

Pour l'usinage des imperfections sur les blocs-cylindres (telles que les lignes d'intersection des trous et des fentes étroites), un machine d'électroérosion à fil moyen est introduit :

Compensation de précision: Le système de mesure en ligne fournit des données en temps réel et ajuste automatiquement l'énergie de décharge (tension 20-100V, courant 2-10A), stabilisant la largeur du trait de scie à 0,1±0,01mm ;

Qualité de surface: Les processus de coupe multiples (ébauche → semi-finition → finition) réduisent la rugosité de la surface de Ra6,3μm à Ra1,6μm, ce qui permet d'éviter les microfissures ;

Optimisation de l'efficacité: Le contrôle intelligent de l'alimentation par impulsions augmente la vitesse de coupe à 120 mm²/min, améliorant ainsi l'efficacité de 40%.

Option de matériau pour l'usinage du bloc moteur CNC

Alliage d'aluminium : Les matériaux les plus courants sont les alliages d'aluminium et de silicium. Légers, ils réduisent efficacement le poids total du moteur, ce qui permet d'économiser du carburant. Ils ont également une bonne conductivité thermique, ce qui facilite le refroidissement du moteur.

Acier inoxydable : Excellente résistance à la corrosion, protégeant le bloc moteur de la corrosion dans les environnements difficiles. La haute résistance assure la stabilité sous haute pression. Cependant, l'acier inoxydable est plus cher et relativement difficile à usiner.

Usinage du bloc moteur d'une voiture Finition de la surface:

Phosphatation : Forme un film de conversion chimique phosphaté sur la surface du bloc-cylindres. Ce film améliore la résistance à la corrosion, empêchant la rouille pendant le stockage et l'utilisation. Il améliore également l'adhérence entre le bloc-cylindres et les revêtements ultérieurs, fournissant une bonne base pour la peinture ultérieure et d'autres processus de traitement de surface.

Anodisation (pour les blocs-cylindres en alliage d'aluminium) : Forme un film d'oxyde dense sur la surface du bloc-cylindres en alliage d'aluminium, ce qui améliore considérablement la dureté de la surface, la résistance à l'usure et la résistance à la corrosion. Ce film d'oxyde peut également être teinté pour donner au bloc-cylindres différentes couleurs afin de répondre à certaines exigences esthétiques.

Revêtement : Par exemple, la pulvérisation d'un revêtement résistant aux hautes températures peut améliorer la résistance du bloc-cylindres à l'oxydation et aux chocs thermiques dans des environnements à haute température, protégeant ainsi la structure interne. La pulvérisation d'un revêtement antifriction peut réduire le frottement entre les pièces mobiles telles que le piston et le bloc-cylindres, réduisant ainsi la perte d'énergie et améliorant l'efficacité du moteur.

Placage électrolytique : Par exemple, le chromage peut conférer à la surface du bloc-cylindres une dureté et une résistance à l'usure extrêmement élevées, tout en améliorant le lissage de la surface, ce qui contribue à réduire les frottements et l'usure. Le zingage est principalement utilisé pour améliorer la résistance à la corrosion du bloc-cylindres et prévenir la rouille.

Contrôle de la qualité : Inspection en boucle fermée tout au long du processus

Mesure en ligne et contrôle en boucle fermée

Le centre d'usinage intègre un interféromètre laser et un palpeur de contact pour l'inspection en ligne 100% des dimensions clés telles que le diamètre de l'alésage du cylindre et la position de l'alésage du vilebrequin. Si la valeur détectée s'écarte de la zone de tolérance (±0,01 mm), le système corrige automatiquement la trajectoire d'usinage pour la pièce suivante, réalisant ainsi une boucle fermée de "détection-rétroaction-correction".

Inspection finale par mesure de coordonnées

Le bloc-cylindres fini est soumis à un contrôle rigoureux à l'aide d'une machine à mesurer tridimensionnelle (telle que la PC-DMIS d'Hexagon). Cette machine contrôle principalement les zones qui ne peuvent pas être mesurées à l'aide d'un pied à coulisse, d'un micromètre ou d'une jauge de hauteur ordinaire, et génère un rapport complet sur les données dimensionnelles.

Conclusion de l'usinage CNC du bloc moteur

De la sélection des matériaux en acier inoxydable à l'ébauche sur trois axes, à la finition sur cinq axes et à la finition de précision au micron par électroérosion, notre société a construit une barrière technologique complète avec une "précision de 0,01 mm" comme noyau. Cette technologie a été appliquée dans des domaines tels que les moteurs aéronautiques, les voitures de course à haute performance et les turbines à gaz industrielles, offrant aux clients des solutions énergétiques plus légères, plus durables et plus efficaces. À l'avenir, grâce à l'intégration de l'optimisation des processus d'IA et de la technologie d'ultraprécision, notre société Weldo continuera à diriger bloc-cylindres en acier inoxydable à des normes encore plus élevées.

FAQ de l'usinage CNC du bloc moteur

Quel niveau de précision peut-on atteindre en Usinage CNC des blocs moteurs ?

L'usinage CNC des blocs-cylindres de moteurs offre une grande précision, la précision dimensionnelle dans les zones clés atteignant ±0,01 mm, voire plus. Les machines-outils commandées par ordinateur, associées à des outils de coupe et à des systèmes de mesure avancés, assurent l'usinage précis de composants tels que les diamètres d'alésage des cylindres, garantissant ainsi un fonctionnement efficace du moteur.

Quels sont les matériaux couramment utilisés dans l'usinage CNC des blocs-cylindres de moteurs ?

Les matériaux les plus courants sont la fonte (fonte grise, fonte ductile) et les alliages d'aluminium. La fonte grise offre un amortissement des vibrations, une résistance à l'usure et une bonne conductivité thermique ; la fonte ductile présente une résistance et une ductilité supérieures ; les alliages d'aluminium sont légers et améliorent le rendement énergétique. Le choix des matériaux dépend des performances du moteur, du coût et du modèle du véhicule.

Combien de temps faut-il pour réaliser l'usinage CNC d'un bloc-cylindres de moteur ?

La durée de l'usinage varie en fonction de la complexité de la conception du bloc-cylindres, du nombre de caractéristiques d'usinage, du type de machine-outil et des paramètres du processus. L'ébauche et la finition partielle d'un bloc-cylindres simple peuvent être réalisées en quelques heures, tandis que les blocs-cylindres complexes peuvent nécessiter des dizaines d'heures, voire plus, pour l'ensemble des processus.

Quelles sont les principales étapes de l'usinage CNC des blocs-cylindres de moteurs ?

Les étapes clés sont la préparation du flan, le serrage et le positionnement, l'ébauche, la semi-finition et la finition. Après le serrage et le positionnement de l'ébauche, l'ébauche enlève l'excédent de matière, la semi-finition prépare la voie à la finition et la finition assure les dimensions finales et la qualité de la surface.

Comment garantir la qualité du bloc moteur après l'usinage CNC ?

Examiner et simuler rigoureusement le programme avant l'usinage ; sélectionner les outils appropriés, les vérifier et les remplacer régulièrement ; contrôler les dimensions en temps réel pendant l'usinage ; après l'usinage, procéder à un contrôle complet des dimensions et de la rugosité de la surface et effectuer des essais non destructifs pour s'assurer que le bloc-cylindres est conforme aux normes.