Autres services manufacturiers

Vue d'ensemble

Nos "autres services de fabrication" offrent des options de production flexibles et rentables au-delà de l'usinage CNC, notamment extrusion d'aluminium, fabrication de tôleset Impression 3D. Ces capacités complémentaires vous aident à fabriquer des pièces complexes, à optimiser les coûts et à accélérer le prototypage ou la production.

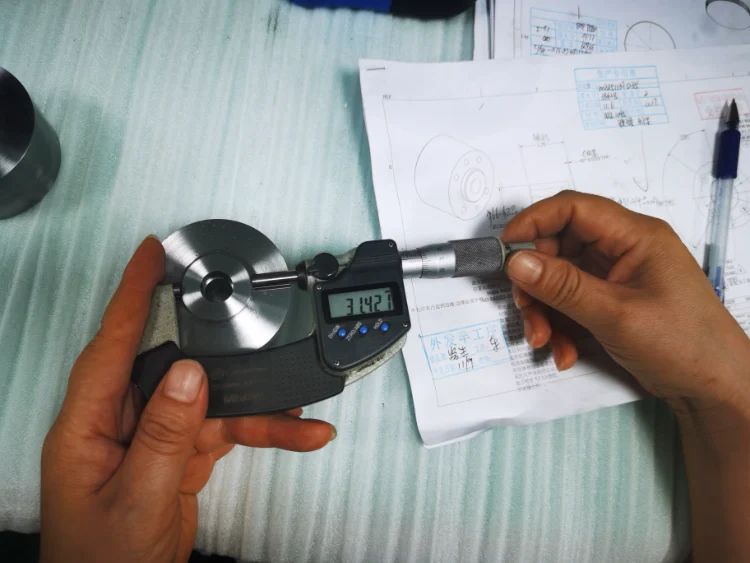

Tolérance: Jusqu'à 0,005 pouce.

Matériau: Ingénierie plastique, métal, polymère.

Application:Aérospatiale,automobileappareils médicaux, électronique grand public,nouvelles énergies.

Délai de livraison: 1-10 jours

Prix: 5-200 usd/PCs

Quels sont nos autres services de fabrication ?

Cette catégorie couvre trois méthodes fondamentales de production de pièces personnalisées utilisées dans les secteurs de l'automobile, de l'électronique, des produits de consommation, de l'équipement industriel et des applications de prototypage :

Extrusion d'aluminium - Idéal pour les profilés longs, légers et durables

Fabrication de tôles - Parfait pour les boîtiers, les supports, les boîtiers et les pièces structurelles

Impression 3D (fabrication additive) - Idéal pour le prototypage rapide, les géométries complexes et les pièces en petites séries

Ces services complètent l'usinage, le moulage et d'autres processus de base pour offrir aux clients un écosystème de fabrication complet.

Services d'extrusion d'aluminium

Profilés et composants structurels sur mesure

L'extrusion d'aluminium permet de produire des profilés continus présentant d'excellentes performances en termes de résistance et de poids. Il est largement utilisé dans les cadres, les dissipateurs thermiques, les rails, les systèmes d'éclairage et les structures industrielles.

Les capacités sont les suivantes

Extrusion de filières sur mesure

Post-usinage et finition CNC

Couper, percer, tarauder

Finition de surface (anodisation, revêtement en poudre)

Ce procédé permet d'obtenir une stabilité dimensionnelle constante et une efficacité de production en grande quantité.

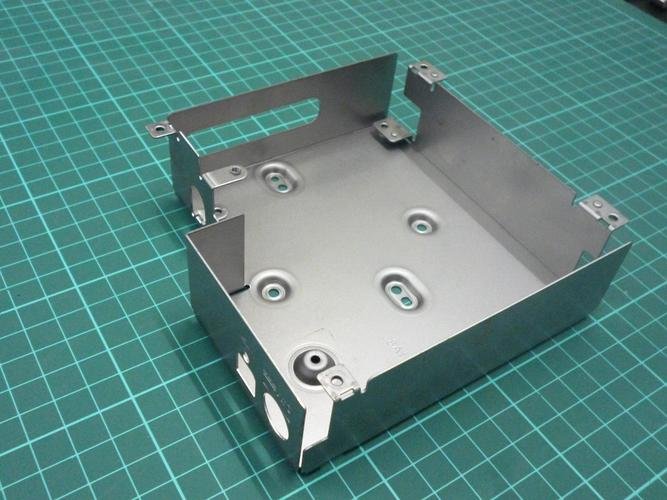

Services de fabrication de tôles

Composants métalliques façonnés avec précision

La tôlerie transforme l'acier, l'aluminium et les matériaux inoxydables en pièces précises et durables grâce au pliage, à la découpe, à l'estampage et au soudage.

Les capacités sont les suivantes

Découpe au laser, poinçonnage par tourelle

Pliage et formage CNC

Soudage MIG/TIG

Ébavurage, meulage, finition de surface

Assemblage et intégration du matériel

La tôle est idéale pour les boîtiers, les supports automobiles, les boîtiers industriels et les composants structurels.

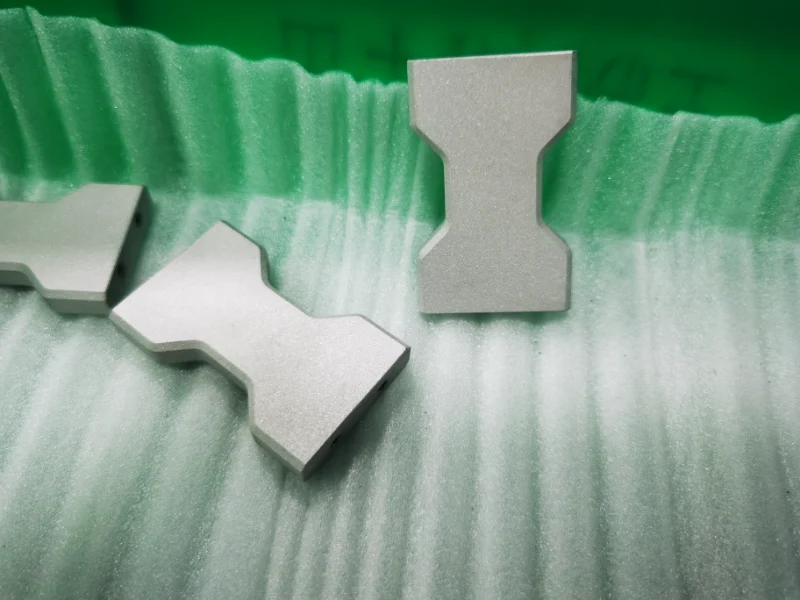

Services d'impression 3D

Prototypage rapide et solutions de géométrie complexe

L'impression 3D permet des délais d'exécution rapides et une liberté de conception inégalée par les procédés soustractifs.

Technologies prises en charge :

FDM、SLA、SLS、MJF

Options de matériaux :

Nylon / PA12、Résine、Matériaux similaires à l'ABS、Flexible TPU

L'impression 3D réduit le temps de développement et permet de rentabiliser les petites séries de pièces personnalisées.

Pourquoi choisir nos autres services ?

Écosystème de production intégrée

Les trois processus - extrusion, tôlerie et fabrication additive - sont gérés au sein d'un même flux de production, ce qui réduit la complexité et améliore l'efficacité des projets.

Cycles de développement plus rapides

Des prototypes rapides aux pièces de production validées, nos services raccourcissent les délais et accélèrent le lancement des produits.

Production flexible à faible volume et évolutive

Que vous ayez besoin d'un seul prototype ou de milliers de composants, notre réseau de production s'adapte à votre volume et à votre budget.

Qualité et polyvalence des matériaux

Grâce à des processus normalisés et à une assistance technique expérimentée, nous garantissons une qualité constante, quels que soient le matériau ou la géométrie.

Applications typiques dans tous les secteurs d'activité

Boîtiers et cadres de produits de consommation

Supports automobiles, pièces d'éclairage, composants pour véhicules électriques

Structures de machines et rails de guidage

Boîtiers électroniques, dissipateurs de chaleur, plaques de montage

Prototypes rapides pour la validation du concept

Finition de la surface pour les autres pièces fabriquées

Au cours des 15 dernières années, nous avons sélectionné et décrit brièvement plus de 10 finitions de surface pour diverses pièces fabriquées.

Finition usinée

Le prototype traité par la machine-outil conserve des traces d'usinage de l'outil.

Anodisation

L'anodisation améliore la résistance à la corrosion et à l'usure des métaux et permet de les colorer et de les recouvrir.

Polonais

Le polissage améliore la finition de la surface et l'attrait esthétique. Il convient aux matériaux tels que les métaux, les céramiques, les plastiques et le PMMA.

Sablage

Le sablage consiste à propulser un matériau abrasif à haute pression ou mécaniquement sur une pièce afin d'obtenir une finition propre, rugueuse et mate.

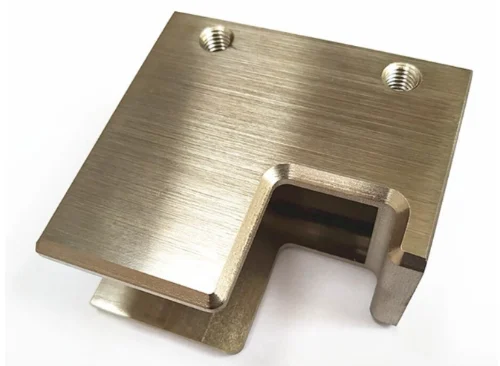

Finition brossée

La finition brossée crée un motif texturé sur les surfaces métalliques, ce qui renforce l'attrait esthétique. Convient à l'aluminium, au cuivre, à l'acier inoxydable et à d'autres matériaux.

Revêtement en poudre

Le revêtement en poudre est appliqué à la surface de la pièce par adhésion électrostatique, puis durci à haute température pour former un revêtement dense, améliorant la résistance à la corrosion des surfaces métalliques et plastiques.

Finition par galvanoplastie

Le placage métallique est déposé sur les surfaces des matériaux par des procédés électrolytiques afin d'améliorer la résistance à la corrosion et à l'usure. Cette technique convient aux métaux et à certains plastiques.

Oxydation noire

Un revêtement d'oxyde noir est formé sur les surfaces métalliques par oxydation chimique, offrant un faible coût, un processus simple et une réduction de la réflexion de la lumière.

Alodine

Forme un revêtement protecteur sur les surfaces par conversion chimique, améliorant la résistance à la corrosion et l'adhérence. Respectueux de l'environnement et doté d'une excellente conductivité, il convient aux alliages d'aluminium et de magnésium.

Traitement thermique

En modifiant la microstructure interne des matériaux métalliques par chauffage, il améliore la dureté, la solidité, la ténacité et la résistance à l'usure. Il convient aux métaux tels que l'acier, les alliages d'aluminium, les alliages de cuivre et les alliages de titane.

Lancez votre projet dès aujourd'hui

Nos autres services de fabrication vous donnent accès à un ensemble complet de technologies de fabrication en un seul endroit, ce qui vous permet de gagner du temps, de réduire les coûts et d'améliorer les performances de vos produits.

Contact nous dès aujourd'hui pour des citationsLa mise en place d'un système de gestion de l'information permet d'obtenir un retour d'information sur la conception et un soutien plus rapide à la production.

FAQ sur la fabrication d'autres services

Quels sont les types de projets qui se prêtent le mieux à l'extrusion d'aluminium ?

L'extrusion d'aluminium est idéale pour les profilés longs et légers tels que les cadres, les rails, les dissipateurs thermiques et les composants structurels.

La fabrication de tôles peut-elle prendre en charge des formes géométriques complexes ?

Oui, grâce à la découpe CNC et au pliage multi-axes, la tôle peut créer des géométries détaillées et très précises.

Offrez-vous des services de finition pour les pièces en aluminium et en tôle ?

Oui, les options comprennent l'anodisation, le revêtement par poudre, le placage, le polissage, le brossage et la peinture.