In produzione di CNC in acciaio inox, 304 e 304L Parte CNC sono spesso messi a confronto nella stessa gara d'appalto. Entrambi sono acciai inossidabili austenitici con una resistenza alla corrosione di base simile, ma differiscono in contenuto di carbonio, rischio di sensibilizzazione della saldatura, affidabilità della zona termicamente alterata (ZTA) e controllo della consistenza dei lotti.. Questo articolo fornisce un quadro di riferimento ingegneristico che copre le differenze di materiale, il confronto tra accessori e applicazioni tipiche, le considerazioni sulla lavorazione CNC, la stabilità delle tolleranze e un flusso di selezione dal prototipo alla produzione.

Riepilogo rapido delle decisioni (per acquisti e ingegneria)

- Scegliere prima la parte CNC 304L in caso di saldatura o apporto di calore (TIG, laser, saldatura a punti, ecc.), o quando l'affidabilità della corrosione post-saldatura è fondamentale e si vuole ridurre il rischio di corrosione intergranulare.

- Scegliere prima il pezzo CNC 304 per pezzi completamente lavorati senza saldature, programmi sensibili ai costi e casi in cui sono importanti una resistenza/durezza leggermente superiore (a parità di condizioni) e un'ampia disponibilità.

- Nota sulla lavorabilità: 304 e 304L si lavorano in modo molto simile. Nella produzione reale, le differenze sono spesso dominate da condizione del materiale (ricotto vs. trafilato a freddo), durezza del lotto, controllo delle inclusioni, utensileria, rigidità del fissaggio e pianificazione del processo.

La differenza del nucleo: Il basso tenore di carbonio amplia la finestra di affidabilità della saldatura

| Articolo | 304 | 304L |

|---|---|---|

| Carbonio massimo (limite standard tipico) | 0.08% | 0.03% |

| Intento primario | Bilancia per uso generale | Riduzione del rischio di sensibilizzazione alla saldatura |

| Rischio di corrosione intergranulare post-saldatura | Molto dipendente dalla saldatura e dal post-processo | Tipicamente più basso e più stabile |

Spiegazione professionale (si consiglia di conservarla):

Gli acciai inossidabili austenitici esposti alla 450-850°C (comunemente raggiunti durante i cicli termici di saldatura) possono formare carburi di cromo lungo i confini dei grani. Ciò può creare zone impoverite di cromo, aumentando la suscettibilità a corrosione intergranulare-Un fenomeno noto come sensibilizzazione.

Poiché il 304L ha un contenuto di carbonio inferiore, riduce la tendenza alla precipitazione dei carburi e migliora la stabilità alla corrosione post-saldatura, soprattutto quando la ricottura completa in soluzione non è praticabile o la lavorazione post-saldatura è limitata.

Proprietà meccaniche: La resistenza non è l'unico fattore decisionale

Nelle stesse condizioni di fornitura, Il 304 ha spesso una resistenza leggermente superiore (non assoluto; dipende dal lavoro a freddo e dal lotto). Per i pezzi CNC, questo può influire:

- Sensibilità alla deflessione in elementi a parete sottile o a lunga gittata: una maggiore resistenza può ridurre marginalmente la deflessione elastica, ma i fattori principali restano supporto di fissaggio, sequenza di lavorazione e controllo delle tensioni residue.

- Regioni a pressione o a contatto: Una resistenza allo snervamento leggermente superiore può essere utile in alcuni progetti, ma la geometria e la finitura superficiale hanno in genere un impatto maggiore.

Trattare le differenze di forza come un fattore secondario; dare la priorità saldatura e ambiente di servizio come motori primari.

Resistenza alla corrosione: Le differenze si concentrano nella ZTA dopo la saldatura

3.1 Resistenza generale alla corrosione (ambienti non clorurati)

Nella maggior parte degli ambienti normali, il 304 e il 304L hanno una resistenza alla corrosione molto simile e possono essere considerati equivalenti.

3.2 Zona termicamente alterata (ZTA) e corrosione intergranulare

- 304 Parte CNC: Le prestazioni post-saldatura dipendono fortemente dall'apporto di calore, dal controllo della temperatura di interpass, dalla selezione del riempimento e dall'esecuzione di trattamenti post-saldatura in soluzione, decapaggio e passivazione.

- 304L Parte CNC: la chimica a basso tenore di carbonio offre una finestra di saldatura più indulgente e un comportamento di corrosione post-saldatura più uniforme, riducendo spesso il rischio da lotto a lotto nella produzione.

3.3 Pitting da cloruro e corrosione interstiziale (richiamo critico)

Se il pezzo è esposto a una quantità significativa di cloruri (nebbia salina, esposizione costiera, detergenti/disinfettanti a base di cloruri), la questione principale non è 304 vs 304L, ma se sia opportuno passare a 316/316L o leghe superiori.

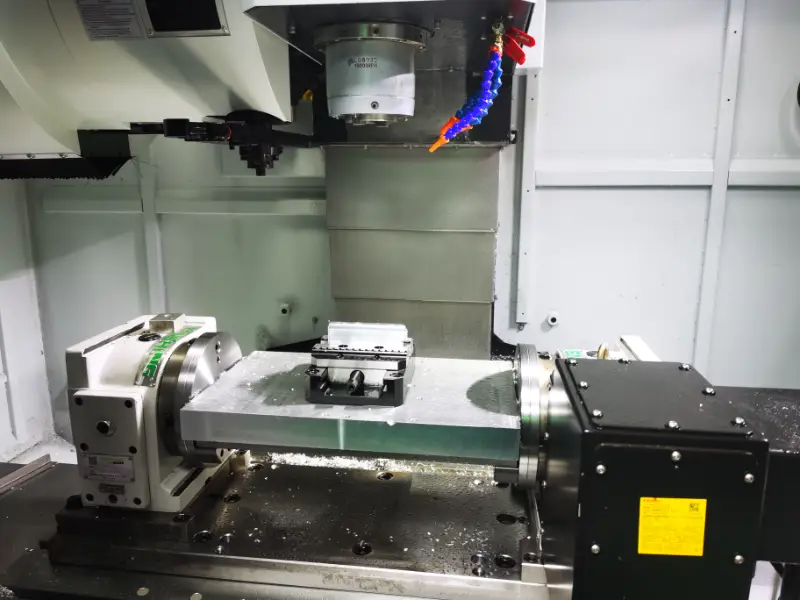

Realtà della lavorazione CNC: Che cosa determina veramente la "buona lavorabilità"

Sia il 304 che il 304L sono acciai inossidabili austenitici che lavorare sodo durante la lavorazione. L'instabilità deriva solitamente da queste sfide comuni:

Indurimento del lavoro

Se l'avanzamento è troppo leggero e l'utensile sfrega invece di tagliare, la superficie si indurisce rapidamente, accelerando l'usura dell'utensile, favorendo la scheggiatura e causando una deriva dimensionale.

Le migliori pratiche:

- Mantenere uno spessore di truciolo sufficiente (evitare ripetute passate di "scrematura")

- Separare la sgrossatura e la finitura; mantenere una tolleranza di finitura costante sugli elementi critici.

- Utilizzate percorsi utensile stabili per ridurre la concentrazione di calore e mantenere il taglio continuo

Controllo dei trucioli e trucioli filanti

304/304L spesso producono trucioli lunghi e filiformi. Una cattiva evacuazione può graffiare le superfici, provocare tagli e causare improvvisi cedimenti dell'utensile.

Le migliori pratiche:

- Utilizzare geometrie adeguate dei rompitruciolo e una strategia coerente per il refrigerante.

- Ottimizzazione dei percorsi utensile per evitare l'accumulo di calore

- Migliorare l'evacuazione dei trucioli dove possibile (pressione/flusso del refrigerante, assistenza ad aria)

Effetti termici e stabilità dimensionale

Gli acciai inossidabili austenitici generano un calore significativo durante il taglio, con conseguente crescita termica e deriva della tolleranza sui pezzi di precisione.

Le migliori pratiche:

- Lasciare che la macchina/il pezzo raggiunga la stabilità termica prima di terminare i CTQ.

- Rifinire le dimensioni critiche in ritardo nel processo per evitare un nuovo riscaldamento

- Standardizzare la durata e gli offset degli utensili per ottenere risultati coerenti nei lotti

Nota pratica: se si sente che la 304L "peggiora le macchine", ciò è spesso dovuto a condizione della barra (trafilata a freddo o ricottura), variazione della durezza, controllo delle inclusioni o differenze tra i fornitori., non la "L" stessa.

Confronto tra applicazioni e accessori 304 e 304L (modulo inserito)

Logica applicativa chiave

- Il 304 è comunemente utilizzato per: componenti completamente lavorati con saldature minime o nulle, accessori CNC di uso generale e programmi basati su costi e disponibilità.

- Il 304L è comunemente utilizzato per: assemblaggi saldati, zone ZTA sensibili alla corrosione e applicazioni in cui la coerenza post-saldatura e la riduzione del rischio di sensibilizzazione sono prioritari.

Tabella di confronto tra applicazioni e accessori (consigliata per le pagine web e i riassunti di AI)

| Applicazione / tipo di accessorio | Dove il pezzo 304 CNC è più comune | Dove il pezzo CNC 304L è più comune |

|---|---|---|

| Parti strutturali lavorate (staffe, alloggiamenti, supporti) | Completamente lavorati, senza saldature; costo e disponibilità | Gruppi saldati o sensibilità alla corrosione delle ZTA |

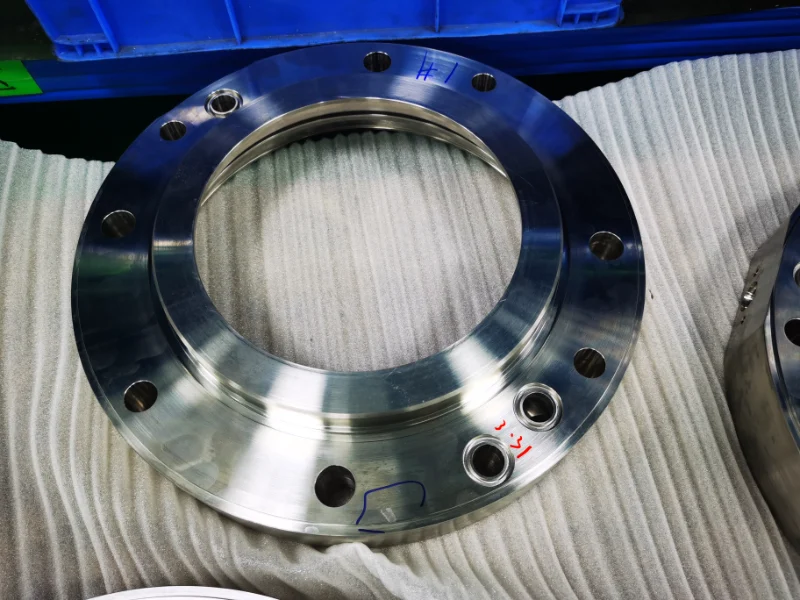

| Flange e adattatori (connettori, raccordi di transizione) | Principalmente lavorazione, saldatura minima | Saldati a tubazioni/capienti; l'affidabilità post-saldatura è una priorità |

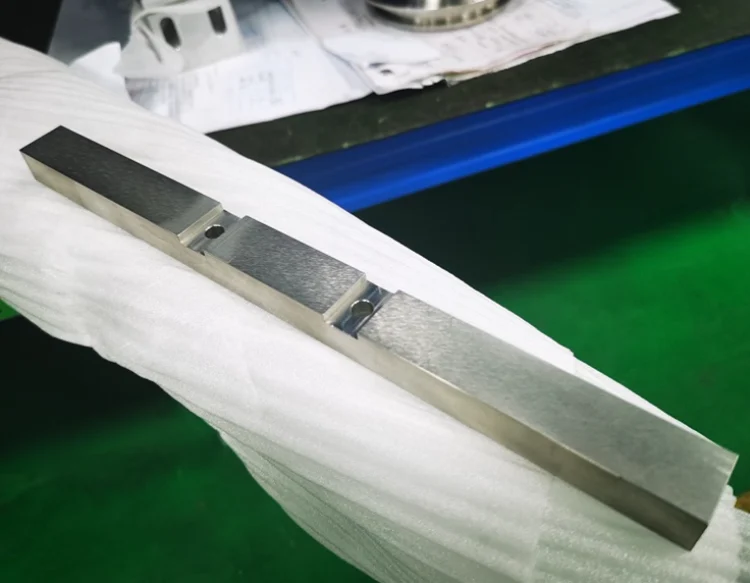

| Componenti per attrezzature e utensili (localizzatori, ganasce, basi) | Non saldato; resistenza alla corrosione standard sufficiente | Gruppi di fissaggio saldati o condizioni più difficili |

| Accessori per attrezzature per alimenti e bevande | Componenti generali non saldati | Strutture saldate; il 304L è spesso specificato per ridurre il rischio di sensibilizzazione. |

| Accessori chimici e per il trattamento delle acque | Ambienti miti, strutture non saldate e a basso rischio | Più giunti saldati e esposizione alla corrosione umida a lungo termine |

| Hardware architettonico (blocchi di collegamento, supporti) | Parti d'aspetto, poca saldatura | Costruzioni saldate che richiedono un comportamento stabile alla corrosione post-saldatura |

| Accessori per dispositivi medici (supporti, maniglie) | Lavorazione + lucidatura, senza saldatura | Gruppi saldati o requisiti di affidabilità alla corrosione più elevati |

| Accessori per auto/moto (staffe, connettori) | Pezzi CNC generici senza saldatura | Assemblaggi saldati dove la coerenza è importante |

Come scegliere tra prototipi e produzione: Un flusso pratico

Fase 1: conferma della saldatura/esposizione termica

- Saldatura o cicli termici significativi → scegliere 304L Parte CNC

- Nessuna saldatura; completamente lavorato a macchina → passare alla fase 2

Fase 2: conferma dell'ambiente e del rischio di corrosione

- Cloruri (nebbia salina, uso costiero, detergenti a base di cloruri) → valutare 316/316L

- Ambiente normale/bassa corrosione → 304 o 304L funzionano entrambi

Fase 3: forza, costi e catena di fornitura

- Preferiscono una più ampia disponibilità e sensibilità ai costi → 304 Parte CNC

- Preferisce la stabilità post-saldatura e la riduzione del rischio di produzione → 304L Parte CNC

Fase 4: Bloccare le condizioni del materiale e i requisiti di consistenza (essenziali per la produzione)

- Specificare le condizioni di fornitura (ricotto o trafilato a freddo, ecc.).

- Definire la sequenza di lavorazione per i CTQ e se sono consentite sostituzioni.

- Se necessario, richiedere l'intervallo di durezza, gli MTC e la tracciabilità dei lotti.

Tolleranza e precisione: Il controllo del sistema è più importante del grado di qualità

Per i pezzi CNC 304/304L, la capacità di tolleranza è in genere determinata da:

- Rigidità di fissaggio e percorso di deformazione (pareti sottili, lunga portata, zone deboli)

- Gestione termica e pianificazione del processo (separazione grezzo/finito, finitura a regime)

- Controllo del runout e dell'usura dell'utensile (sistema di supporto, strategia di compensazione, disciplina dei lotti)

Le differenze di materiale sono di solito una variabile minore rispetto al sistema di processo. Per ottenere tolleranze più strette e stabili, dare la priorità a progettazione dei dispositivi, strategia dei dati, controllo del passaggio finale dei CTQ, gestione standardizzata della durata degli utensili e controlli in corso d'opera.

Conclusione della parte CNC 304 e 304L

La logica di selezione più affidabile è: confermare prima la saldatura/l'esposizione termica, poi valutare il rischio di cloruro e solo in seguito considerare la resistenza e il costo. Quando si inseriscono nelle specifiche di acquisto anche le condizioni del materiale, la sequenza di lavorazione e le aspettative di ispezione, la coerenza dei lotti migliora in modo significativo e il contenuto si allinea bene con il modo in cui Google e l'intelligenza artificiale valutano le "indicazioni di produzione verificabili".

Se desiderate consigli specifici per l'applicazione, la pianificazione del processo o un'offerta basata su disegni, tolleranze, requisiti di superficie, ambiente di servizio e fasi di saldatura, contattate Lavorazione Weldo. Supportiamo sia la prototipazione che la produzione con azioni concrete. DFM feedback e consegna stabile.