Lavorazione CNC tolleranzaIl controllo dell'intervallo di deviazione tra le dimensioni reali e quelle di progetto (in genere da ±0,001 pollici a ±0,005 millimetri) è fondamentale per collegare le specifiche di progetto con la funzionalità effettiva, determinando le prestazioni e la sicurezza del prodotto. Esegue istruzioni G-code generate da modelli CAD 3D utilizzando strumenti controllati dal computer, consentendo la lavorazione di vari materiali come leghe di alluminio, leghe di titanio e materie plastiche.

Definizione e importanza della tolleranza di lavorazione CNC

La tolleranza di lavorazione CNC si riferisce alla deviazione consentita tra le dimensioni effettive e quelle specificate durante la lavorazione, che influisce direttamente sulla funzione e sulla qualità del prodotto. Le sue categorie principali sono tre: tolleranza dimensionale (ad esempio, ±0,01 mm di dimensioni lineari), tolleranza geometrica (compresi gli errori di forma come la planarità ≤0,005 mm/100 mm, gli errori di posizione come la perpendicolarità ≤0,002 mm/100 mm) e rugosità superficiale (valore Ra).

Tipi di tolleranza chiave

Tolleranza dimensionale: Controlla le variazioni dimensionali (ad esempio, ±0,005 mm per i pezzi di precisione).

Tolleranze geometriche: Controllo della precisione geometrica (ad esempio, rotondità ≤ 0,003 mm, parallelismo ≤ 0,01 mm/100 mm).

Nell'industria, le rigorose tolleranze di lavorazione CNC garantiscono l'intercambiabilità e le prestazioni dei pezzi. Ad esempio, tolleranze troppo ampie negli ingranaggi delle trasmissioni automobilistiche possono causare rumori anomali e una riduzione della durata di vita, mentre gli impianti medici richiedono una precisione a livello di micron per evitare l'irritazione dei tessuti. Al contrario, tolleranze troppo rigide aumentano i costi: il raggiungimento di ±0,001 mm può aumentare i costi di produzione di 30% a causa di attrezzature specializzate e tempi di lavorazione più lunghi. Pertanto, bilanciare i requisiti di tolleranza con la fattibilità della produzione è fondamentale per l'efficienza industriale e l'affidabilità del prodotto.

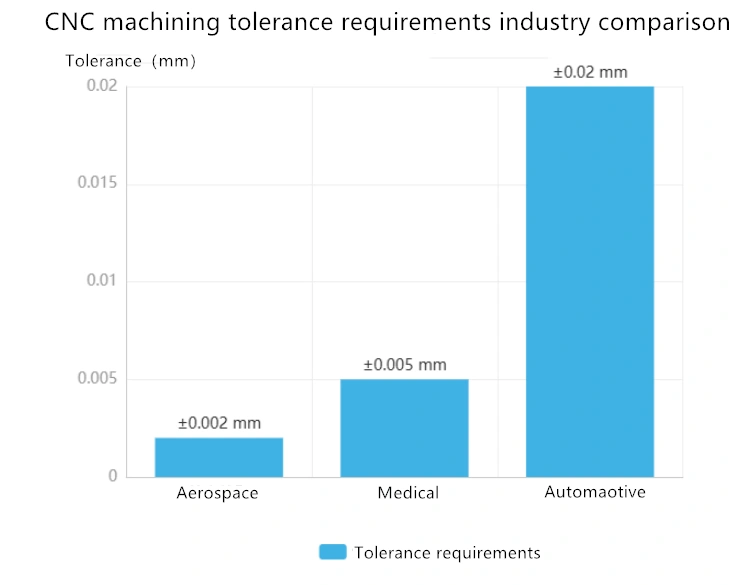

Standard di tolleranza per la lavorazione CNC specifici del settore

Gli standard di tolleranza per la lavorazione CNC variano a seconda del settore e sono determinati da requisiti funzionali e norme di sicurezza. A livello internazionale, ISO 286 e ANSI/ASME B4.2 sono i quadri di riferimento di base: La norma ISO 286 definisce gradi di tolleranza come IT5 (±0,013 mm per una dimensione di 300 mm), mentre la norma ANSI/ASME B4.2 adatta i limiti e i sistemi di adattamento ISO per l'ingegneria statunitense, enfatizzando la stabilità termica e la verifica delle prestazioni dinamiche. Aerospaziale: Precisione micrometrica in ambienti estremi

I componenti aerospaziali richiedono tolleranze di ±0,002 mm per strutture critiche come le pale delle turbine e i carrelli di atterraggio. Per esempio, le parti del motore del Boeing 787 utilizzano l'elettroerosione a filo lento per lavorare la lega di titanio TC4, ottenendo una precisione di 0,1 μm e garantendo una resistenza alla fatica di 1819 a una temperatura operativa di 1600°C. L'ispezione si basa su interferometri laser e macchine di misura a coordinate (CMM) con precisione di ±0,5 μm per verificare le tolleranze geometriche come la concentricità e la planarità.

Medicina: Microprecisione guidata dalle normative

I dispositivi medici, in particolare gli impianti ortopedici, richiedono tolleranze di ±0,005 mm per garantire la biocompatibilità e l'adattamento anatomico. L'ispezione 100% è necessaria per soddisfare i requisiti della FDA 21 CFR Part 8, ad esempio per le protesi articolari in lega di cobalto-cromo che utilizzano fili elettrodici da 0,03 mm e lavorazione a temperatura controllata. La rugosità superficiale (Ra ≤ 0,4 μm) è fondamentale per prevenire l'adesione batterica e viene verificata con interferometri a luce bianca.

Automotive: Bilanciare precisione ed efficienza dei costi Le tolleranze del settore automobilistico privilegiano la fattibilità della produzione di massa. Secondo gli standard SAE J400, gli ingranaggi della trasmissione sono generalmente mantenuti a ±0,02 mm. Elettroerosione a filo raggiunge una precisione di ±0,005 mm negli stampi a iniezione, mentre gli stampi per lo stampaggio dei pannelli delle porte mantengono una precisione di contorno di ±0,05 mm per ridurre il rumore del vento. Il controllo statistico dei processi (CPK≥1,33) assicura la costanza delle serie di produzione di oltre 100.000 unità.

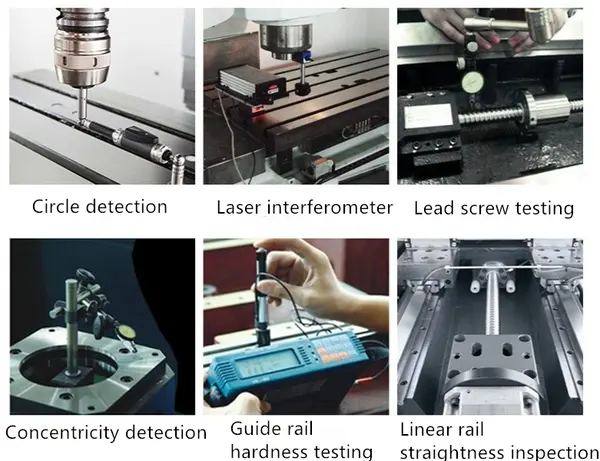

Didascalia: Le tolleranze di lavorazione CNC sono verificate attraverso sei procedure di ispezione chiave, tra cui il test della traiettoria dell'arco circolare, l'interferometria laser, l'ispezione della vite di guida, la misurazione della concentricità del supporto motore, il test di durezza della guida e la valutazione della rettilineità della guida lineare. Tolleranze chiave a confronto: Aerospaziale: ±0,002 mm (pale del motore), grado IT5; Medicale: ±0,005 mm (impianti), conforme a ISO 13485Automotive: ±0,02 mm (ingranaggi), SAE J400 standard.

Relazione tra grado di precisione, costo di produzione e scarti di materiale

Requisiti di precisione in Lavorazione CNC hanno un impatto diretto sui costi di produzione e sugli scarti di materiale, formando una relazione a tre vie fondamentale nell'economia della produzione. Quando il grado di precisione si restringe da ±0,1 mm a ±0,001 mm, sia i costi di lavorazione che gli scarti di materiale mostrano una significativa tendenza all'aumento.

Matrice di correlazione precisione-costi-sprechi

La tabella seguente illustra la relazione quantitativa tra la tolleranza di precisione, il coefficiente di costo e il tasso di scarto di materiale, in base ai parametri di riferimento del settore e alle pratiche di lavorazione:

| Tolleranza di precisione | Coefficiente di costo | Tasso di spreco di materiale |

| ±0,1 mm | 1.0 | 3% |

| ±0,05 mm | 1.5 | 5% |

| ±0,01 mm | 2.2 | 8% |

| ±0,005 mm | 2.8 | 10% |

| ±0,001 mm | 3.5 | 12% |

Nota: il fattore di costo si basa su ±0,1 mm (1,0); il tasso di scarto riflette la perdita di lavorazione sottrattiva dei materiali metallici.

Impatto economico degli aggiornamenti di precisione

Le tolleranze CNC più severe richiedono attrezzature CNC avanzate (ad esempio, $75-150 all'ora per una macchina a 5 assi contro $40 all'ora per una macchina a 3 assi), utensili specializzati e tempi di lavorazione più lunghi. Ad esempio, per ottenere una precisione di ±0,001 mm sono necessari cicli di lavorazione 5-8 volte più lunghi rispetto alla tolleranza di ±0,05 mm e, per metalli duri come l'Inconel 718, l'usura degli utensili aumenta di 40%. Ciò amplifica ulteriormente i costi: per le leghe di titanio che costano $30-100/kg, un tasso di perdita di 12% si traduce in un ulteriore spreco di $120-400 per metro cubo.

Caso di studio: I rischi di un'eccessiva precisione

Un produttore statunitense di componenti aerospaziali è incorso in un superamento dei costi di 40% quando ha specificato una tolleranza di ±0,0005 mm per i dispositivi di fissaggio delle pale delle turbine. La verifica metrologica ha dimostrato che la funzionalità richiedeva solo una precisione di ±0,005 mm. Requisiti di tolleranza eccessivi:

Dinamica dei rifiuti specifici dei materiali

I materiali difficili da lavorare aggravano gli sprechi:

Titanio leghe: Un tasso di rifiuti di 12% equivale a $240/kg per gli impianti medici.

Acciaio inox: Il taglio laser riduce gli scarti da 15% a 5% rispetto alla fresatura tradizionale.

Materiali compositi: GFRP La lavorazione genera rifiuti 20% a causa della delaminazione.

Le strategie di ottimizzazione comprendono il layout nidificato (che aumenta l'utilizzo delle lastre a 92%) e la produzione ibrida, che riduce gli scarti nelle geometrie complesse di 50%.

In breve, l'ottimizzazione della precisione deve essere allineata con i requisiti funzionali per evitare il "trappola della tolleranza"L'eccessiva precisione aumenta i costi senza aumentare le prestazioni. I produttori dovrebbero condurre analisi di sensibilità delle tolleranze, dando priorità alle dimensioni critiche e riducendo quelle non essenziali per raggiungere la sostenibilità economica.

L'impatto della finitura superficiale sulle tolleranze di lavorazione CNC e le relative soluzioni

Finitura superficiale come l'anodizzazione e la galvanotecnica influenzano in modo significativo le tolleranze di lavorazione CNC attraverso il deposito di materiale o le reazioni chimiche. L'anodizzazione genera una pellicola di Al₂O₃ attraverso l'elettrolisi e le modifiche dimensionali variano a seconda del processo: l'anodizzazione ordinaria aumenta la dimensione del singolo lato di 1/3 dello spessore della pellicola, mentre l'anodizzazione dura comporta un aumento di 1/2. Ad esempio, un film anodizzato duro di 15μm comporta un aumento di 7,5μm su un solo lato. Depositi galvanici ioni metallici (come cromo e nichel) sulla superficie, con spessori di rivestimento tipici di 5-50μm, aumentando direttamente le dimensioni del pezzo.

Per attenuare questi effetti, la compensazione di prelavorazione regola le dimensioni di progetto sottraendo lo spessore del rivestimento previsto. Ad esempio, se si prevede che l'anodizzazione aumenti la dimensione su un lato di 0,0003 pollici, la dimensione di lavorazione viene ridotta di quel valore. A sistema di feedback per la misurazione dello spessore laser lo spessore del rivestimento in tempo reale per garantire che rimanga entro le tolleranze.

Strategie di controllo chiave

Precompensazione: Dimensione di progetto = Dimensione finita - Spessore del rivestimento previsto (ad esempio, 0,0003 pollici per l'anodizzazione).

Mascheratura: Proteggere le aree non trattate per limitare le variazioni dimensionali.

Monitoraggio in tempo reale: Il sistema laser tiene traccia dello spessore del rivestimento durante la lavorazione.

Questi metodi, combinati con un controllo rigoroso dei parametri di processo (ad esempio, temperatura di anodizzazione 0-10°C, densità di corrente di placcatura 1-5 A/dm²), assicurano che i pezzi CNC rispettino tolleranze di lavorazione rigorose anche dopo il trattamento superficiale.

Caso di studio: Tolleranze di lavorazione CNC nell'industria internazionale

Settore aerospaziale

In un progetto di lavorazione di pale di turbine di motori aerei (SUS304 acciaio inox), sono stati soddisfatti i requisiti di stabilità dimensionale in condizioni di alta temperatura e alta velocità e le tolleranze di lavorazione CNC per i fori della chiave dovevano essere controllate entro ±0,01 mm. Il componente ha dovuto affrontare la duplice sfida della tempra del materiale da taglio (durezza HRC 45+) e del deformazione di lavorazione a causa della sua struttura a pareti sottili (1,8 mm). La soluzione ha impiegato un Centro di lavoro CNC a 5 assi con utensili in metallo duro rivestiti, utilizzando un processo di "sgrossatura (velocità di avanzamento 3000 mm/min) + 2 finiture" e integrando un sistema di misurazione laser online per la compensazione della deformazione in tempo reale. L'errore di precisione geometrica della lama finale è stato ≤±2 μm e il bilanciamento dinamico è stato <0,09 g-mm, soddisfacendo i rigorosi requisiti di ASME Y14.5 standard per i componenti aerospaziali.

Industria medica

Gli stampi per articolazioni artificiali in lega di cobalto e cromo utilizzano un filo elettrodico zincato da 0,03 mm in un ambiente di lavorazione a temperatura costante (20±0,5℃) per ottenere una tolleranza di lavorazione CNC di 0,005 mm per contorni curvi complessi. Grazie a un "processo di lavorazione a microstress" sviluppato in proprio, lo spessore della zona interessata dal calore viene ridotto da 50 μm a meno di 10 μm, migliorando la durata a fatica dell'impianto di 30%. Questo processo soddisfa i requisiti di biocompatibilità della FDA per i dispositivi impiantabili, aumentando l'area di integrazione ossea della struttura porosa dello stelo dell'articolazione dell'anca di 40% rispetto ai processi tradizionali, con una rugosità superficiale di Ra 0,05 μm.

Produzione automobilistica

Un progetto di lavorazione dell'involucro della batteria di un nuovo veicolo energetico (lega di alluminio 6061-T6) richiede tolleranze dimensionali stabili di ±0,05 mm (precisione di livello f) e una planarità di 0,02 mm/m durante la produzione di massa. Il processo impiega una "sgrossatura fresatura + finitura ad alta velocità (mandrino da 10.000 giri/min.)" utilizzando un centro di lavoro giapponese Fanuc Robodrill, ottenendo la formatura della scanalatura a T in una sola volta tramite Oscillazione dell'asse U. Il controllo statistico del processo (SPC) mostra un valore critico della dimensione CPK di 1,67, con un tasso di difettosità controllato al di sotto di 0,3%. Questa soluzione riduce lo spazio di assemblaggio tra l'involucro della batteria e il modulo da 0,2 mm nei processi tradizionali a 0,08 mm, migliorando l'efficienza di dissipazione del calore di 15%.

Confronto tra i settori del controllo della tolleranza

| Industrie | Requisiti di tolleranza tipici | Sfide principali | Metodi tecnologici chiave |

| Aerospaziale | ±0,005~±0,01 mm | Deformazione dei materiali ad alta temperatura | Lavorazione a 5 assi + misurazione online |

| Medico | ±0,005 mm | Bilanciamento tra biocompatibilità e precisione | Lavorazione a microstress + controllo costante della temperatura |

| Automotive | ±0,03~±0,05 mm | Consistenza della produzione di massa | Finitura di precisione ad alta velocità + controllo di processo SPC |

Strategie di ottimizzazione per il controllo della tolleranza di lavorazione CNC

L'ottimizzazione delle tolleranze nella lavorazione CNC richiede l'integrazione di metodi di progettazione, lavorazione e ispezione. Nella fase di progettazione, la revisione del Design for Manufacturability (DFM) semplifica i requisiti di tolleranza identificando le caratteristiche non critiche e regolando la geometria, ad esempio aumentando lo spessore delle pareti delle strutture a pareti sottili a ≥1,5 mm per evitare la deformazione. La fase di lavorazione impiega sistemi di controllo adattivi, come la retroazione del carico del mandrino per regolare le velocità di avanzamento, e strategie di taglio a più stadi (sgrossatura → semifinitura → finitura) con ottimizzazione dei parametri (ad esempio, velocità del mandrino di 1500-3000 giri/min, velocità di avanzamento di 0,1-0,3 mm/r per la lega di alluminio 6061). L'ispezione si basa su interferometri laser (precisione ±0,5μm) per il monitoraggio in tempo reale e la calibrazione periodica (ogni sei mesi).

Caso di studio: Weldo I centri di lavoro utilizzano la tecnologia digital twin per simulare i processi, riducendo le fluttuazioni della tolleranza di lavorazione CNC di 30% grazie alla compensazione predittiva degli errori. Questa strategia integrata garantisce il controllo della tolleranza in scenari complessi, dai componenti aerospaziali (±0,005 mm) all'elettronica di consumo (±0,1 mm).

Riepilogo delle misure chiave

Progettazione: La revisione DFM semplifica le tolleranze ed evita inutili complessità.

Lavorazione: Regolazione adattiva dei parametri e taglio multistadio con utensili di precisione.

Ispezione: L'interferometria laser viene utilizzata per il monitoraggio in tempo reale e la calibrazione periodica.

Conclusione: Tendenze future nelle tolleranze di lavorazione CNC

Le tolleranze di lavorazione CNC, bilanciando qualità e costi, stanno avanzando verso una precisione intelligente e di livello nanometrico. Il rilevamento quantistico potrebbe aumentare l'accuratezza a livello sub-nanometrico entro il 2030, mentre la programmazione guidata dall'intelligenza artificiale riduce i tempi di progettazione. I gemelli digitali e l'IoT consentono il monitoraggio a distanza, con 55% di nuovi strumenti intelligenti, che danno vita alle "fabbriche digitali". La produzione ecologica e di alta precisione si evolvono insieme, come gli utensili con rivestimento nano che prolungano la durata e risparmiano energia. Come indicatore chiave di competitività, l'evoluzione delle tolleranze CNC favorisce i settori aerospaziale e medico, riflettendo la ricerca costante della produzione di precisione.