In scenari B2B in cui contano il design leggero, l'aspetto premium e la coerenza delle consegne, Alluminio CNC è spesso una scelta "veloce, a basso rischio e scalabile". Supporta la prototipazione rapida per la convalida e consente una qualità ripetibile in volume grazie a processi e metodi di ispezione stabili. Per i team di approvvigionamento, la vera sfida non è "si può fare", ma "si può fare". come combinare il materiale, il processo di lavorazione, la finitura superficiale e le tolleranze per ottimizzare costi, tempi e qualità.

Di seguito, affrontiamo le domande più comuni degli acquirenti e approfondiamo i fattori che determinano i prezzi, la selezione dei materiali, il controllo della qualità e le strategie di riduzione dei costi, in modo che possiate trasformare le informazioni in un piano di approvvigionamento attuabile.

Che cos'è l'alluminio CNC?

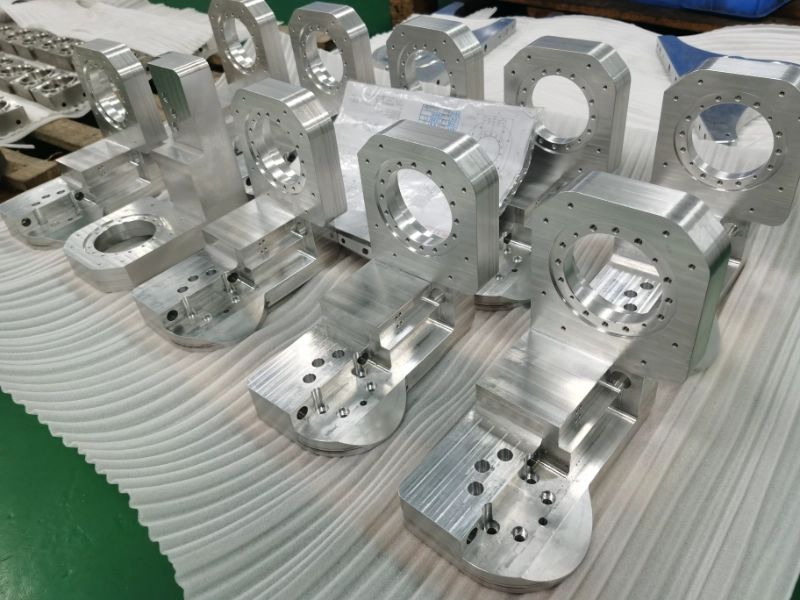

Che cos'è l'alluminio CNC? In poche parole, Alluminio CNC si riferisce a parti in alluminio o in lega di alluminio prodotte con macchine CNC (Computer Numerical Control) attraverso operazioni quali fresatura, tornitura, foratura, maschiatura e noioso per ottenere una geometria e una ripetibilità precise.

Dal punto di vista degli acquisti, di solito implica due dimensioni:

- Dimensione del materiale: Il pezzo da lavorare è in alluminio o in una lega di alluminio (i gradi più comuni includono 6061, 6063, 7075, 5052, 2024, ecc.).

- Dimensione di consegna: Il fornitore è in grado di fornire pezzi che soddisfano i requisiti del disegno per dimensioni, tolleranze, finitura superficiale e ispezione.con risultati coerenti tra i vari lotti.

Punto chiave: Il valore dell'alluminio CNC non è solo "si può fare", ma anche "si può fare". produzione tracciabile (percorsi utensile/fissaggio/ispezione) + coerenza ripetibile.

Una macchina CNC può tagliare l'alluminio?

Una domanda frequente degli acquirenti è: Una macchina cnc può tagliare l'alluminio? La risposta è sì, molto comunemente. L'alluminio ha generalmente una resistenza al taglio inferiore a quella dell'acciaio o del titanio, consentendo tassi di asportazione del materiale più elevati e una produzione più efficiente, motivo per cui è ampiamente utilizzato per i prototipi e per i volumi medio-piccoli.

Nei progetti B2B, tuttavia, il "can cut" è solo la base: ciò che conta è lavorazione stabile, superfici pulite e dimensioni costanti. I rischi comuni nella lavorazione dell'alluminio includono:

- Bordo integrato / incollamento dell'utensile: La scelta di utensili o parametri inadeguati può causare lacerazioni della superficie e bave più pesanti.

- Deformazione della parete sottile: Le sezioni leggere e sottili possono deformarsi a causa della forza di serraggio o del carico di taglio.

- Graffio del truciolo: Un'evacuazione o una manipolazione inadeguata dei trucioli può graffiare le superfici cosmetiche.

Punto chiave: Per valutare un fornitore, chiedete come gestisce strategia di attrezzaggio, approccio al refrigerante e fissaggio a parete sottilee durante l'approvazione del primo articolo, l'attenzione si concentra sulle superfici estetiche, sulla posizione/coassialità dei fori e sul controllo delle bave: questi aspetti rivelano spesso le reali capacità, più di un generico "siamo in grado di rispettare tolleranze strette".

L'alluminio CNC è buono?

L'alluminio CNC è buono? Per la maggior parte delle parti strutturali B2B, degli alloggiamenti cosmetici e dei componenti termici, la risposta è sì-equilibrato e pratico. Le leghe di alluminio offrono buone prestazioni in termini di peso, lavorabilità, resistenza alla corrosione e compatibilità con la finitura, rendendole ideali per progetti con iterazione rapida e revisioni frequenti.

Vantaggi principali (con contesto di approvvigionamento)

- Leggero con una forte efficienza strutturale: Ideale per apparecchiature mobili, gruppi di automazione e involucri.

Valore aggiunto: Un peso inferiore può ridurre i costi logistici e migliorare le prestazioni dinamiche (accelerazione, consumo energetico, rumorosità), un vantaggio spesso trascurato in fase di approvvigionamento. - Elevata efficienza di lavorazione e consegna più rapida: Tempi di ciclo tipicamente più rapidi rispetto all'acciaio/titanio.

Valore aggiunto: L'alluminio CNC spesso accorcia il ciclo "progettazione → validazione → produzione", riducendo i ritardi del progetto che si traducono in costi aziendali reali. - Molte opzioni di finitura con una forte consistenza estetica: L'anodizzazione, la granigliatura e l'anodizzazione dura sono mature e scalabili.

Valore aggiunto: Se l'aspetto del marchio è importante, definire gli standard di colore e l'approvazione dei campioni in fase di RFQ per evitare controversie dovute a variazioni di colore in un secondo momento. - Eccellente conduttività termica: Ideale per dissipatori, basi termiche e alloggiamenti integrati per la gestione del calore.

Valore aggiunto: Per i componenti termici, la rugosità superficiale e la planarità delle interfacce di accoppiamento influiscono direttamente sulle prestazioni termiche: specificare ciò che conta.

Limitazioni da tenere presenti (per evitare decisioni "sbagliate")

- Il limite di resistenza/usura è inferiore a quello dell'acciaio: Un carico elevato o un'usura elevata possono richiedere strategie di tempra dell'acciaio o della superficie.

- Le leghe ad alta resistenza (7075/2024) sono meno resistenti alla corrosione: Si affidano maggiormente alla finitura e al controllo dell'ambiente.

Punto chiave: Per i componenti "cosmetici + strutturali leggeri", 6061/6063 è spesso il miglior valore; per i componenti strutturali ad alto carico, considerare 7075 con un piano di corrosione/finitura definito.

L'alluminio CNC è costoso?

L'alluminio CNC è costoso? La conclusione più utile per l'approvvigionamento è: il costo unitario è determinato più dai tempi di lavorazione e dai requisiti di qualità che dall'alluminio stesso.

Nel confronto pratico:

- Versus CNC inox/titanio: L'alluminio CNC è spesso più economico (lavorazione più rapida, minore usura degli utensili).

- Versus stampaggio a iniezione/fusione: Il CNC può essere più costoso per unità a basso volume, ma offre uno sviluppo rapido e una facile modifica del design.

- Versus estrusione/forgiatura + lavorazione secondariaIl costo di un CNC completo dal pieno può essere più elevato, ma con un investimento iniziale più basso, il migliore quando la domanda è incerta.

Cosa determina realmente il prezzo (definirlo chiaramente nella RFQ)

- Tempo di lavorazione (driver di costo #1): tasche profonde, superfici complesse, pareti sottili, frequenti cambi di utensili aumentano i costi.

- Tolleranze e ispezioniLe tolleranze più strette spesso richiedono una lavorazione più lenta, impostazioni aggiuntive e una maggiore metrologia.

- Standard di finitura e cosmeticiIl controllo del colore dell'anodizzazione, i requisiti della "superficie A", la mascheratura e i limiti dei segni di appendimento comportano costi aggiuntivi.

- Quantità e fissaggioI prototipi sono costosi per unità; quantità maggiori distribuiscono i costi di programmazione/impostazione.

Punto chiave: Per rendere le offerte comparabili, specificare le classi di tolleranza, le dimensioni chiave, le definizioni delle superfici cosmetiche, i requisiti di finitura e i metodi di ispezione (campionamento o 100%, rapporti CMM, ecc.). Altrimenti, le differenze di prezzo spesso riflettono presupposti diversi, non l'incoerenza del fornitore.

Come scegliere le leghe di alluminio più comuni

La logica di selezione: prima categorizzare per carico/funzione, requisiti estetici, ambiente di corrosione e costi.Scegliere il tipo di materiale in grado di garantire una produzione stabile e costante. Se non ci sono forti vincoli, si può iniziare con la 6061.

6061-T6 (il migliore in assoluto)

- Lavorazione e caratteristiche dei pezziEccellente lavorabilità e stabilità dimensionale; ottimo per la fresatura e la tornitura multiop; affidabile per i fori filettati, gli elementi di localizzazione e le superfici di accoppiamento funzionali.

- Applicazioni tipiche: staffe/basi per l'automazione, parti strutturali elettroniche, maschere/fissaggi, piastre di base termiche, connettori generici.

- Nota sugli appaltiLa 6061 tende a essere l'opzione più stabile dal punto di vista della produzione, con un rischio di rilavorazione inferiore: ideale come materiale di base.

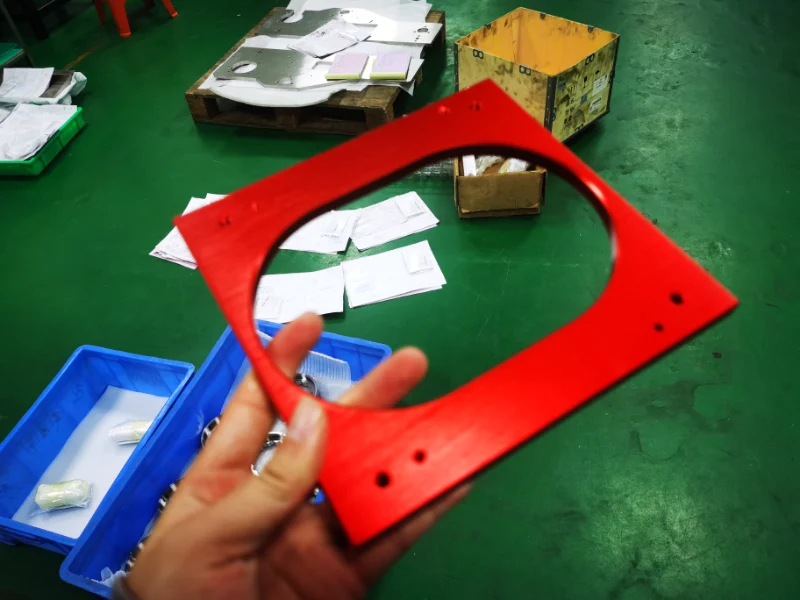

6063 (prestazioni cosmetiche + anodizzazione)

- Lavorazione e caratteristiche dei pezzi: eccellente per componenti cosmetici e strutture di tipo profilato; l'anodizzazione consente di ottenere un aspetto più fine e uniforme.

- Applicazioni tipiche: alloggiamenti, pannelli, cornici decorative, strutture di illuminazione, parti di estrusione con lavorazione secondaria CNC.

- Nota sugli appalti: Se l'uniformità cosmetica da lotto a lotto è fondamentale, il 6063 è spesso più facile da controllare; confermare la resistenza per uso portante.

7075-T6 (strutturale ad alta resistenza)

- Lavorazione e caratteristiche dei pezzi: elevata resistenza e rigidità; adatto a strutture ad alto carico e a strutture portanti a parete sottile; costo del materiale più elevato e requisiti di processo tipicamente più elevati; resistenza alla corrosione relativamente inferiore.

- Applicazioni tipiche: bracci di carico per droni/robot, connettori strutturali per il settore automobilistico, componenti di attrezzature portanti critiche, parti strutturali di livello aerospaziale (ambienti non soggetti a corrosione estrema).

- Nota sugli appalti: Se si sceglie il 7075, è necessario definire in anticipo la finitura e la protezione ambientale, altrimenti il rischio di corrosione può aumentare il TCO.

5052 (resistenza alla corrosione + facilità di formatura)

- Lavorazione e caratteristiche dei pezzi: ampiamente utilizzato nella formatura delle lamiere (piegatura/trafilatura) con una buona resistenza alla corrosione; la lavorazione CNC è possibile ma meno comune rispetto alla 6061 per i pezzi di precisione complessi.

- Applicazioni tipiche: alloggiamenti in lamiera, coperture, protezioni, parti in lamiera per ambienti umidi/costieri.

- Nota sugli appalti: Ottimo per la "formatura di lamiere + operazioni secondarie CNC leggere". Per i pezzi di precisione completamente CNC dal pieno, di solito si preferisce la 6061.

2024 (alta resistenza, più dipendente dalla protezione)

- Lavorazione e caratteristiche dei pezzi: elevata resistenza e buone prestazioni a fatica; comunemente utilizzato nel settore aerospaziale; la minore resistenza alla corrosione rende più importante la finitura e il controllo ambientale.

- Applicazioni tipiche: parti strutturali sensibili alla fatica, componenti aerospaziali, progetti ad alta resistenza con specifiche controllate.

- Nota sugli appalti: Inserire la finitura, l'accettazione della resistenza alla corrosione e la protezione dell'imballaggio nel piano di RFQ/ispezione per ridurre le controversie a valle.

Materiali alternativi all'alluminio CNC

Prima di scegliere un'alternativa all'alluminio CNC, assicuratevi di prendere la decisione in base agli effettivi requisiti prioritari del pezzo (come carico, usura, temperatura, corrosione, aspetto o costi di produzione di massa). Il miglior materiale alternativo raramente è il materiale più "forte"; piuttosto, è il materiale che minimizza i rischi e riduce i costi complessivi in uno specifico scenario applicativo.

Alternative metalliche (resistenza / usura / calore / corrosione)

- Parti strutturali ad alto carico (staffe di carico, supporti, basi, bracci di carico, alberi, elementi portanti filettati)

- Scegliere: Carbonio/Acciai legati (ad es. 1045, 4140)

- Perché: la maggiore resistenza, la resistenza alla fatica e all'usura contribuiscono a ridurre la deformazione a lungo termine, l'allentamento e i guasti da usura. Quando un guasto può provocare rischi per la sicurezza o fermi linea, l'acciaio è spesso "più economico" in termini di TCO perché riduce i guasti sul campo e gli interventi di manutenzione.

- Parti critiche per la corrosione (ferramenta per armadi da esterno, connettori per zone costiere/umide, supporti per ambienti chimici)

- Scegliere: Acciaio inox 304/316 (preferisco 316)

- Perché: una forte stabilità alla corrosione, soprattutto in presenza di cloruro, riduce il rischio di corrosione da pitting/crevatura e riduce i tassi di rilavorazione/sostituzione. Nelle apparecchiature utilizzate sul campo, la resistenza alla corrosione è spesso più importante del prezzo unitario, perché una singola sostituzione in loco può costare molto di più del delta del materiale.

- Strutture ad alta temperatura / hot-end (staffe adiacenti al motore, dispositivi di fissaggio sul lato caldo, posizioni di shock termico)

- Scegliere: Acciaio inossidabile resistente al calore (ad es. 310/321 per specifiche) / leghe a base di nichel (per specifiche) o leghe di titanio

- Perché: migliore conservazione della resistenza e prestazioni anticorrosione a temperature elevate, evitando la perdita di rigidità o il rischio di creep comune all'alluminio vicino ai suoi limiti pratici. Se le temperature operative si avvicinano o superano la finestra di lavorabilità dell'alluminio, l'aggiornamento del materiale diventa irrinunciabile: nessuna precisione di lavorazione può compensare l'instabilità termica a lungo termine.

- Componenti ad alta rigidità o sensibili alle vibrazioni (basi di precisione, strutture antivibranti, piattaforme di posizionamento)

- Scegliere: Acciaio o ghisa (a seconda del progetto/processo)

- Perché: una maggiore rigidità e smorzamento aiutano a sopprimere le derive dimensionali dovute alle vibrazioni e il disallineamento dell'assemblaggio. Nelle apparecchiature di posizionamento/metrologia di precisione, lo smorzamento spesso determina la ripetibilità più della riduzione del peso, quindi la scelta del materiale influisce direttamente sulla precisione utilizzabile.

Alternative non metalliche / di formatura (riduzione dei costi / isolamento / leggerezza / alto volume)

- Parti strutturali e cosmetiche a basso carico (custodie per strumenti, protezioni, coperture, blocchi per impieghi leggeri)

- Scegliere: Plastiche ingegneristiche.POM, PA (nylon), PC, ABS

- Perché: il costo complessivo più basso, la leggerezza e la rapidità di formatura le rendono ideali quando i requisiti di carico sono modesti ma i tempi di consegna sono importanti. Quando l'esigenza è quella di "copertura + facilità di assemblaggio" piuttosto che di carico, le materie plastiche spostano il costo dal tempo di lavorazione all'efficienza di formatura, particolarmente efficace per la riduzione dei costi di volume.

- Esigenze di alta temperatura / resistenza chimica / stabilità dimensionale (blocchi di posizionamento dei dispositivi, parti isolanti, dispositivi per semiconduttori, parti per l'esposizione a sostanze chimiche)

- Scegliere: SETTIMANA, PPS, PTFE

- Perché: più stabili al calore, agli agenti chimici e agli ambienti puliti, con una migliore conservazione dimensionale a lungo termine rispetto a molte plastiche di base. Anche se il prezzo del materiale è più alto, questi polimeri spesso riducono il costo totale riducendo gli scarti, il rischio di contaminazione e i tempi di inattività non pianificati nei processi ad alto rischio.

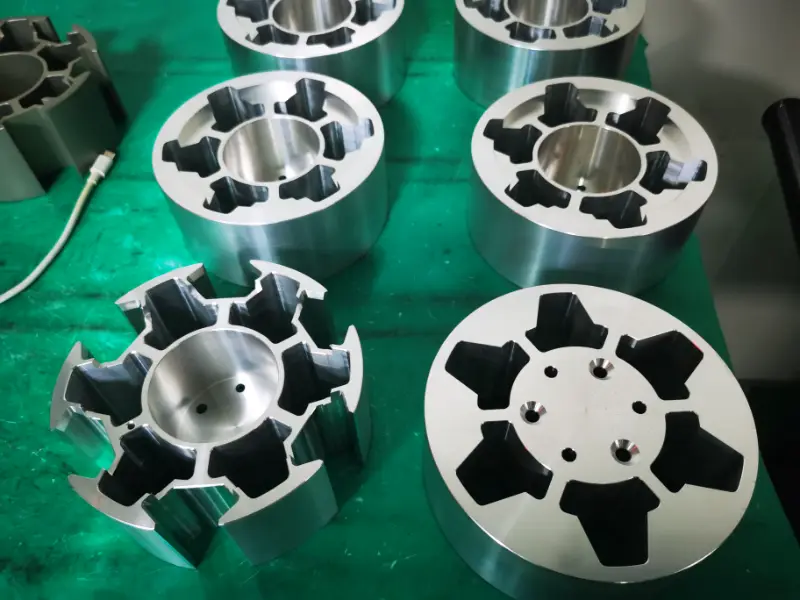

- Parti strutturali ad alto volume e a geometria stabile (alloggiamenti, staffe, forme simili a dissipatori, involucri standardizzati)

- Scegliere: Pressofusione di alluminio/zinco o estrusioni + CNC secondario

- Perché: costi unitari più bassi e maggiore produttività quando il progetto è stabile e si prevede una fornitura a lungo termine. Una volta che il volume è sufficiente per ammortizzare gli utensili, il costo passa dalle ore di lavorazione per pezzo alle economie di scala, migliorando sia il prezzo che la prevedibilità delle consegne.

- Estrema leggerezza + alta resistenza specifica (industrie speciali) (droni, attrezzature sportive, telai ultraleggeri)

- Scegliere: Compositi in fibra di carbonio (CFRP)

- Perché: eccellente vantaggio in termini di resistenza/peso per i progetti di peso critico.CFRP dipende in larga misura dalla progettazione, dal controllo del processo e dall'ispezione (layup, creazione di fori, strategia di giunzione), quindi si adatta maggiormente ai programmi orientati alle prestazioni rispetto ai pezzi generici a iterazione rapida e a costi limitati.

Come scegliere il trattamento della superficie

Logica di approvvigionamento: decidere prima l'obiettivo funzionale.cosmetica, resistenza all'usura, resistenza alla corrosione, conduttività, resistenza agli agenti atmosferici, impatto dimensionale-Quindi scegliete il processo più stabile e scalabile che si adatta alla lega. Molti problemi (variazione di colore, accumulo di spessore, interferenze di assemblaggio) derivano dal fatto di non aver affrontato in anticipo gli effetti di finitura.

Sabbiatura + anodizzazione (estetica + texture)

- Funzione principale: migliore uniformità dell'aspetto e texture premium; il film anodico migliora la resistenza alla corrosione e ai graffi leggeri.

- Leghe più comuni: 6061 e 6063 (risultati cosmetici migliori e colore più stabile).

- Note sulla qualitàDefinire i mezzi di granigliatura e la gamma di rugosità; definire le regole della "superficie A" per la mascheratura e i segni di aggancio.

Anodizzazione trasparente / anodizzazione nera (uso generale, conveniente)

- Funzione principale: protezione dalla corrosione + aspetto uniforme; l'anodizzazione nera è comune per la riduzione dell'abbagliamento di ottiche/strumenti e per le custodie in generale.

- Leghe più comuni: 6061 e 6063Il 7075 può essere utilizzato, ma richiede un controllo più stretto sulla corrosione e sulla consistenza del film.

- Note sulla qualitàconfermare il colore con un campione di riferimento; specificare se le filettature/superfici di accoppiamento sono mascherate o post-lavorate.

Anodizzazione dura (anodizzazione dura, resistenza all'usura)

- Funzione principale: durezza superficiale e resistenza all'usura significativamente più elevate per il contatto scorrevole e l'assemblaggio frequente.

- Leghe più comuni: 6061 è il più comune; il 7075 è utilizzato in alcuni progetti con un controllo più rigoroso della corrosione e del processo.

- Note criticheLo spessore influisce sulle dimensioni: pianificare la compensazione della tolleranza per i fori/le facce di accoppiamento critici; l'anodizzazione dura è una finitura funzionale più che una finitura "estetica perfetta".

Nichelatura elettrolitica (copertura funzionale e uniforme)

- Funzione principale: resistenza alla corrosione + resistenza all'usura + rivestimento molto uniforme; migliore copertura di fori/ cavità interne; spesso è più facile ottenere una conducibilità elettrica stabile rispetto all'anodizzazione.

- Leghe più comuni: 6061, 7075, 2024soprattutto per le parti funzionali, le aree di usura e le superfici di accoppiamento critiche.

- Note sulla qualitàSpecificare la gamma di spessori e l'impatto dimensionale; se si tratta di messa a terra/conduttività, definire i requisiti elettrici o la progettazione dei punti di contatto.

Verniciatura / rivestimento in polvere (resistenza agli agenti atmosferici + copertura del colore)

- Funzione principale: forte copertura del colore e durata all'esterno; può nascondere piccole imperfezioni del substrato.

- Leghe più comuni: 6061, 6063, 5052, in particolare per alloggiamenti, protezioni e armadietti.

- Note sulla qualità: lo spessore del rivestimento influisce sui fori della maschera di assemblaggio e sulle superfici di accoppiamento; non è ideale per parti di accoppiamento di precisione in cui la struttura metallica o gli accoppiamenti stretti sono importanti.

Esecuzione dell'approvvigionamento: cosa richiedere prima di effettuare l'ordine (ridurre le rilavorazioni e le controversie)

Per anticipare il rischio nella fase RFQ/PO, specificare:

- Certificazione del materiale: grado e tempra (ad esempio, 6061-T6) + rapporti sui materiali quando necessario

- Dimensioni chiave e GD&T: contrassegnare le dimensioni funzionali veramente critiche per evitare di stringere eccessivamente l'intero disegno

- Standard cosmeticiDefinire le superfici A, i limiti dei difetti ammissibili e i riferimenti di colore (campioni/ campioni).

- Ispezione e rapporti: se sono richiesti CMM, rugosità, spessore del rivestimento, test di corrosione, ecc.

- Imballaggio e protezione: l'alluminio si graffia facilmente - l'imballaggio influisce sulla resa al momento della consegna

- Entrambe le parti si impegnano a mantenere riservate tutte le informazioni sul progetto CNC alluminio e a non divulgarle a terzi senza un consenso scritto.

Punto chiaveMolti contenziosi B2B non riguardano la capacità di lavorazione, ma "criteri di accettazione non definiti". Requisiti chiari ed eseguibili spesso riducono il TCO più di un'aggressiva negoziazione del prezzo unitario.

Conclusione

La mossa più efficace per la riduzione dei costi nell'approvvigionamento di alluminio CNC non è la compressione del prezzo unitario, ma la definizione di un prezzo di vendita. tolleranza del materiale-ispezione finale chiaramente in fase di RFQ, in modo che i fornitori citazione e consegnare secondo gli stessi presupposti, riducendo i rischi di rilavorazione, le controversie e i tempi di consegna alla fonte.