Rettifica interna

I nostri servizi di rettifica interna di precisione garantiscono un'accuratezza di grado IT5 (±0,001 mm) e una finitura superficiale Ra 0,2μm per componenti critici nei settori aerospaziale, automobilistico e medico. Contattateci subito per soluzioni di lavorazione personalizzate e riceverete un preventivo dettagliato entro 24 ore.

Che cos'è la Rettifica interna?

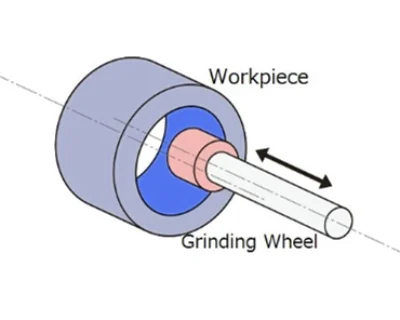

La rettifica interna è un processo composito che copre contemporaneamente la finitura dei fori interni (cerchi interni) e delle superfici cilindriche esterne. Integrando mole specializzate con sistemi di controllo ad alta precisione, consente il controllo dimensionale simultaneo di caratteristiche interne ed esterne su alberi, manicotti, superfici di accoppiamento e componenti simili. Questa tecnologia trova ampia applicazione in settori quali i componenti idraulici, i sistemi di trasmissione, gli strumenti di precisione e le apparecchiature energetiche.

Materiali adatti alla rettifica interna

I nostri servizi di rettifica interna soddisfano le esigenze di lavorazione di precisione di oltre 80 tipi di materiali metallici e non metallici, comprendendo sostanze diverse come leghe ad alta durezza, ceramiche fragili, metalli non ferrosi leggeri e tecnopolimeri. Personalizziamo le soluzioni ottimali per i materiali e i processi di lavorazione in base ai requisiti funzionali del pezzo (ad esempio, resistenza all'usura, resistenza alla corrosione), all'ambiente operativo (ad esempio, alta temperatura, alta pressione, mezzi corrosivi), agli obiettivi di controllo dei costi e alle specifiche di qualità della superficie (ad esempio, rugosità superficiale, precisione della rotondità).

Materiale metallico :

Alluminio

L'alluminio è il componente più comunemente utilizzato per la lavorazione di precisione. Ha una bassa densità, una struttura dura e un materiale morbido. Grazie alla sua resistenza alla corrosione, è ampiamente utilizzato nel settore aerospaziale, nelle ossa bioniche e nella produzione di componenti automobilistici.

Colore : Argento.

Tipi : Alluminio 6061、7075、2024、5052、6063 e MIC-6.

Finitura superficiale : Lucidatura, spazzolatura, sabbiatura, cromatura, anodizzazione, galvanotecnica, verniciatura a polvere, incisione laser.

Tempi di consegna : 1-5 giorni.

Acciaio inox

L'acciaio inossidabile offre una forte resistenza alla corrosione e una superficie liscia e facile da pulire. Viene utilizzato principalmente per i componenti delle attrezzature da cucina, per i dispositivi medici, per i materiali da costruzione e per l'edilizia, oltre che per i componenti automobilistici.

Colore : Argento.

Tipi : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Finitura superficiale : Lucidatura, spazzolatura, sabbiatura, galvanizzazione, spruzzatura, PVD (Physical Vapor Deposition), passivazione, decapaggio, colorazione.

Tempi di consegna 2-5 giorni.

Rame

Possiede conducibilità elettrica, duttilità alla trazione e proprietà antimicrobiche; viene utilizzato principalmente per la lavorazione di oggetti artigianali, decorativi e apparecchiature mediche.

Colore Arancione, giallo.

Tipi : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Finitura superficiale : Passivazione, galvanizzazione, placcatura chimica, pallinatura, sabbiatura, trattamento chimico del film, lucidatura, pulizia brillante.

Tempi di consegna : 1-5 giorni.

Bronzo

Il bronzo è una lega di rame e stagno (eventualmente con piombo, zinco e fosforo), con un basso punto di fusione (800-900°C) e un'eccellente fluidità, oltre alla resistenza alla corrosione. Il bronzo a basso tenore di stagno presenta una tonalità giallo-oro, mentre il bronzo ad alto tenore di stagno appare di colore bianco-grigiastro o grigio-argento. È utilizzato principalmente nella produzione meccanica per sculture, cuscinetti, ingranaggi, valvole, nonché in componenti di ingegneria navale come eliche e componenti di ingegneria navale come raccordi per scafi e pompe per acqua.

Colore : oro/marrone.

Tipi : Bronzo allo stagno, bronzo all'alluminio, bronzo al berillio, bronzo al silicio, bronzo al manganese.

Finitura superficiale : Sabbiatura, lucidatura, zigrinatura, rettifica, passivazione, rivestimento chimico a film, colorazione a impregnazione, colorazione a pennello/spray, galvanica, anodizzazione, verniciatura a polvere, spazzolatura.

Tempi di consegna : 1-5 giorni.

Acciaio

Ferro legato con carbonio (in genere 0,1%-1,7%) e altri elementi di lega (come cromo, nichel, manganese, ecc.). Regolando la composizione e i processi di trattamento termico, è possibile ottenere diverse proprietà, tra cui alta resistenza, elevata tenacità, resistenza all'usura e alla corrosione. È adatto per la produzione di componenti come bulloni, alberi, ingranaggi, punte da trapano, frese e utensili di tornitura ed è anche frequentemente utilizzato nella produzione di valvole per motori e pale di turbine.

Colore : Argento .

Tipi : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Finitura superficiale :Sabbiatura, finitura a specchio, rivestimento PVD, finitura spazzolata, rivestimento a spruzzo, galvanica.

Tempi di consegna : 1-5 giorni

Magnesio

Il magnesio ha una densità pari a circa due terzi di quella dell'alluminio e a un quarto di quella dell'acciaio. La sua bassa durezza si traduce in una forza di taglio minima e in una ridotta usura degli utensili. Con una conducibilità termica superiore a quella dell'alluminio, consente di risparmiare tempo e materiale per la lavorazione CNC. Il suo rapporto resistenza-peso è superiore a quello delle leghe di alluminio e dell'acciaio, mentre la sua capacità di smorzamento è 1,5 volte superiore a quella dell'alluminio, assorbendo efficacemente vibrazioni e rumori. Queste proprietà lo rendono un materiale ideale per l'industria aerospaziale, automobilistica ed elettronica.

Colore : Argento.

Tipi : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Finitura superficiale : Rivestimento a conversione chimica, anodizzazione, nichelatura, elettroplaccatura, rivestimento composito, verniciatura a spruzzo, verniciatura a polvere, rivestimento elettroforetico.

Tempi di consegna : 1-5 giorni.

Materiale plastico :

PC

Termoplastico ad alte prestazioni con elevata tenacità (resilienza alle basse temperature) e rigidità, ideale per lavorazioni di precisione CNC (taglio, foratura). Più leggero dell'acrilico, offre una forte resistenza allo scorrimento e un isolamento ad alta frequenza, adatto per componenti isolati e resistenti alle sollecitazioni. Eco-compatibile grazie al riciclo per fusione, viene utilizzato per involucri di elettronica, supporti per spettrometri, dissipatori di calore.

Colore : bianco o nero.

Tipi : PC generale lavorabile/ritardante di fiamma/rinforzato/misto.

Finitura superficiale : Lucidatura, tempra, spruzzatura, incisione laser, galvanica, stampa a caldo.

Tempi di consegna : 1-5 giorni.

POM

Alta resistenza alla trazione e basso coefficiente di attrito, eccellente stabilità dimensionale, facile lavorabilità, può sostituire il metallo come materia prima per componenti resistenti all'usura come ingranaggi e cuscinetti, ampiamente utilizzati nell'industria automobilistica, nei macchinari industriali, negli strumenti medici, ecc.

Colore : bianco, nero, blu, giallo, ecc.

Tipi : POM-H, POM-C.

Finitura superficiale : Lucidatura, sabbiatura, lucidatura chimica, lucidatura laser, anodizzazione/verniciatura.

Tempi di consegna : 1-5 giorni.

PA

La PA (poliammide, nylon) presenta una resistenza alla trazione compresa tra 62 e 85 MPa, un basso coefficiente di attrito e un'eccellente resistenza al calore. Utilizzato principalmente in componenti strutturali ad alto carico, come ingranaggi e cuscinetti, facilita la produzione di parti di automobili, elettronica di consumo e componenti di macchinari industriali.

Colore : Colorato.

Tipi : PA6, PA66, PA6T, PA9T.

Finitura superficiale :Macinazione meccanica, mordenzatura acido/alcalino, tecnologia di idrolisi, rivestimento.

Tempi di consegna : 1-5 giorni.

SETTIMANA

Il PEEK (Polietereterchetone) è un materiale plastico semicristallino speciale per l'ingegneria, caratterizzato da elevata resistenza, alto punto di fusione e basso coefficiente di attrito. Offre un'eccellente resistenza chimica ed è adatto per componenti strutturali aerospaziali, parti ad alta temperatura e dispositivi medici come endoscopi e maniglie.

Colore : Beige, nero.

Tipi : CF-PEEK, GF-PEEK, PEEK con cariche di nerofumo/ceramica/PTFE/grafite.

Finitura superficiale :Sabbiatura, lucidatura, rivestimento di metalli, rivestimento di polimeri.

Tempi di consegna : 1-5 giorni.

Capacità di rettifica interna

| Articolo | Specifiche |

|---|---|

| Rotondità | ≤0,001 mm (grado di precisione), ≤0,005 mm (grado di precisione medio) |

| Cilindricità | ≤0,002mm/m (grado di precisione) |

| Ruvidità della superficie | Ra 0,025μm (rettifica a specchio) ~ Ra 3,2μm (rettifica grossolana) |

| Diametro massimo di lavorazione | ≤500 mm (esterno) / ≤300 mm (interno) |

| Lunghezza massima di lavorazione | ≤2000mm |

| Diametro minimo di lavorazione | ≥0,5 mm (esterno) / ≥2 mm (interno) |

| Ciclo medio di consegna | 5-7 giorni per le parti di precisione, 3-5 giorni per le parti normali |

| Indice di capacità di processo | CPK≥1,33 (dimensioni chiave) |

Guida alla rettifica interna

Raccomandazioni per la selezione delle mole

| MATERIALE DEL PEZZO | ABRASIVO CONSIGLIATO | CARATTERISTICHE |

|---|---|---|

| Acciaio al carbonio, acciaio legato | Corindone bianco | Elevata durezza, bassa generazione di calore, adatta per la rettifica di precisione |

| Acciaio inossidabile/lega di titanio | Nitruro di boro cubico | Buona stabilità termica, resistenza all'usura 100 volte superiore a quella del corindone. |

| Lega di alluminio/ottone | Carburo di silicio verde | Elevata nitidezza, evita l'intasamento dei trucioli |

| Ceramica/vetro | Diamante | Abrasivo superduro, adatto a materiali duri e fragili |

Smerigliatura grossolana (Ra 1,6-3,2μm): Grana 24#-60#, mola morbida (G-J)

Rettifica di precisione (Ra 0,4-0,8μm): Grana 80#-120#, mola di grado medio (K-M)

Rettifica di superprecisione (Ra≤0,2μm): Grana 150#-240#, mola dura (N-P)

Parametri di lavorazione per i più comuni materiali del pezzo

Parametri di lavorazione appropriati sono essenziali per ottenere una qualità stabile, una precisione dimensionale e una finitura superficiale uniforme. I seguenti parametri si applicano a entrambi rettifica esterna e rettifica interna, che copre fattori chiave come la velocità della mola, la velocità di avanzamento, la profondità di rettifica, il metodo di raffreddamento e la rugosità superficiale.

Le tabelle seguenti forniscono i parametri di rettifica raccomandati per metallico e non metallico materiali del pezzo.

| MATERIALE | VELOCITÀ DELLA MOLA (M/S) | VELOCITÀ DI AVANZAMENTO (MM/MIN) | PROFONDITÀ DI MACINAZIONE (MM) | METODO DI RAFFREDDAMENTO |

|---|---|---|---|---|

| Acciaio 45# | 30 – 35 | 100 – 150 | 0.05 – 0.1 | Spruzzatura ad alta pressione di emulsioni |

| Acciaio inox 304 | 25 – 30 | 80 – 120 | 0.03 – 0.08 | Fluido di taglio a pressione estrema + raffreddamento interno |

| Lega di alluminio 7075 | 20 – 25 | 150 – 200 | 0.1 – 0.2 | Raffreddamento a spruzzo di cherosene |

| MATERIALE NON METALLICO | TIPO DI MOLA | VELOCITÀ DI AVANZAMENTO (MM/MIN) | OBIETTIVO DI RUGOSITÀ SUPERFICIALE |

|---|---|---|---|

| POM | Mola in resina a pori atmosferici | 60 – 100 | Ra 0,8μm |

| SETTIMANA | Mola in CBN | 40 – 60 | Ra 0,4μm |

| GFRP | Mola in silicone carbonizzato | 80 – 120 | Ra 1,6μm |

Vantaggi della rettifica interna

Lavorazione ad alta precisione

La rettifica interna ed esterna raggiunge precisioni dimensionali di ±0,001 mm e tolleranze di rotondità ≤0,0005 mm, rendendola ideale per i componenti con requisiti geometrici e dimensionali rigorosi, come gli alberi dei motori aerospaziali e i nuclei delle valvole idrauliche.Qualità di superficie superiore

Grazie a processi di rettifica di precisione, la rugosità superficiale può scendere al di sotto di Ra0,04μm, mentre la rettifica di ultra-precisione consente di ottenere finiture a specchio fino a Ra0,01μm. Questo soddisfa gli standard più esigenti per i componenti ottici, le cavità degli stampi e altre applicazioni ad alta qualità superficiale.Ampia compatibilità dei materiali

Il processo supporta un'ampia gamma di materiali, tra cui metalli (ad esempio, acciaio inossidabile, leghe di titanio, acciaio temprato), non metalli (ad esempio, ceramica, vetro, tecnopolimeri) e materiali compositi, con proprietà dure, fragili e morbide.Alta efficienza

Le rettificatrici interne ed esterne CNC consentono una lavorazione continua e stabile. Combinate con tecnologie di rettifica ad alta velocità (ad esempio, mole CBN), aumentano significativamente la produttività e riducono i tempi di ciclo.Flessibilità del processo

Il metodo integra la rettifica di sgrossatura, semi-finitura, finitura e ultra-finitura in un'unica configurazione. I parametri di rettifica (ad esempio, velocità di avanzamento, velocità della mola) possono essere regolati in modo flessibile per adattarsi alle dimensioni dei lotti e alla complessità dei pezzi.

Campi di applicazione della rettifica interna

1.Aerospazio

Componenti tipici: Alberi delle turbine, pale dei motori, montanti dei carrelli di atterraggio, alberi di precisione del sistema di navigazione.

Requisiti: Resiste a temperature, pressioni e velocità di rotazione elevate, richiedendo un'eccezionale forza del materiale, resistenza all'usura e precisione dimensionale.

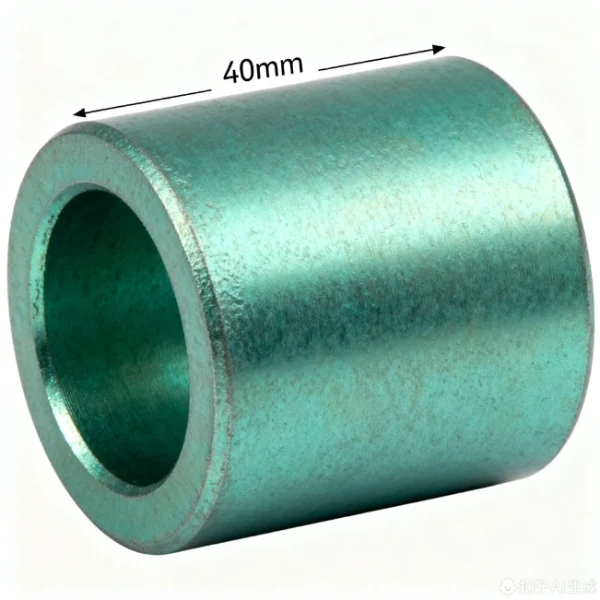

2.Produzione automobilistica

Componenti tipici: Alberi a gomito, alberi a camme, ingranaggi della trasmissione, blocchi cilindri idraulici, boccole del sistema di sterzo.

Requisiti: La produzione ad alto volume bilancia l'efficienza e la qualità della superficie per garantire la durata e l'affidabilità.

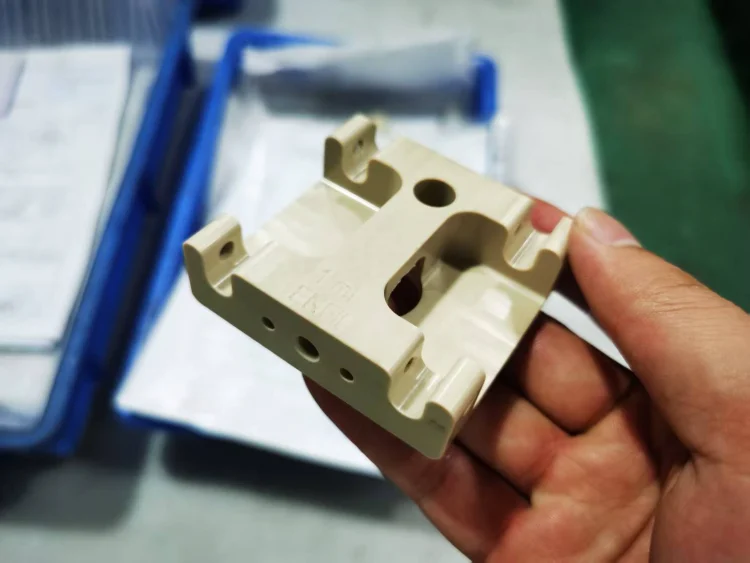

3.Costruzione di stampi e matrici

Componenti tipici: Anime/cavità di stampi in plastica, perni di guida degli stampi di tranciatura/spinte, fori di stampi per pressofusione.

Requisiti: Richiede alta precisione e bassa rugosità superficiale per ridurre l'usura dello stampo e migliorare la qualità di formatura del prodotto.

4.Dispositivi medici

Componenti tipici: Articolazioni artificiali (anca/ginocchio), strumenti chirurgici (trapani, frese), fori per impianti.

Requisiti: Deve soddisfare gli standard di biocompatibilità, resistenza alla corrosione e ultraprecisione per garantire sicurezza e durata.

FAQ sulla rettifica interna

Quali sono i fattori che influenzano la rugosità superficiale nella rettifica cilindrica interna ed esterna e come regolarli?

Diversi fattori influenzano la rugosità superficiale. La grana della mola è un fattore chiave. Una grana più fine produce generalmente una superficie più liscia, in quanto può rimuovere quantità minori di materiale per ogni passata. Tuttavia, può anche risultare in un tasso di rimozione del materiale più lento. Anche il materiale del pezzo gioca un ruolo importante. I materiali più morbidi hanno maggiori probabilità di essere sbavati e, se non gestiti correttamente, possono portare a una superficie più ruvida. Per regolare la rugosità della superficie, si può cambiare la mola con una di grana diversa. Ad esempio, se si desidera una superficie più liscia, si può passare a una mola con una grana più fine. Inoltre, può essere utile ottimizzare i parametri di rettifica, come la velocità di avanzamento e la profondità di rettifica. Una velocità di avanzamento più bassa e una profondità di rettifica minore contribuiscono solitamente a una migliore finitura superficiale.

Come scegliere la mola appropriata per la rettifica cilindrica interna ed esterna?

Quando si sceglie una mola per la rettifica cilindrica esterna, occorre considerare fattori quali il materiale del pezzo, la durezza e la finitura superficiale richiesta. Per i pezzi in materiali duri come l'acciaio temprato, una mola in nitruro di boro cubico (CBN) è spesso una buona scelta grazie alla sua elevata durezza e resistenza all'usura. Per i materiali più morbidi, può essere più adatta una mola al corindone. Per la rettifica cilindrica interna, la dimensione del foro interno è fondamentale. La mola deve essere sufficientemente piccola per entrare nel foro e avere una forza sufficiente per una rettifica efficace. Per i fori interni di piccolo diametro, è necessaria una mola sottile e di piccole dimensioni.

Quali sono i difetti superficiali più comuni che possono verificarsi durante la rettifica cilindrica interna ed esterna e come prevenirli?

I difetti superficiali più comuni includono graffi, bruciature e segni di sfregamento. I graffi possono essere causati da impurità sulla superficie della mola o da un'alimentazione non corretta. Per prevenire i graffi, è necessario ravvivare regolarmente la mola e garantire una velocità di avanzamento stabile. Le bruciature sono dovute all'eccessivo calore della rettifica; utilizzare metodi di raffreddamento efficaci come la nebulizzazione di refrigerante ad alta pressione e controllare i parametri di rettifica. I segni di vibrazione possono derivare da mole sbilanciate o da un cattivo serraggio del pezzo; bilanciare la mola e migliorare i metodi di serraggio.

Come controllare la precisione dimensionale durante la rettifica cilindrica interna ed esterna?

L'accuratezza dimensionale è controllata attraverso una misurazione precisa con strumenti come i micrometri. Ottimizzare i parametri di rettifica (velocità della mola, velocità di avanzamento, profondità di rettifica) in base ai requisiti del materiale e della precisione. Per un'elevata precisione, utilizzare profondità di rettifica minori e velocità di avanzamento più basse. Garantire la stabilità della macchina attraverso una regolare manutenzione e calibrazione per ridurre le vibrazioni.

Quali sono i vantaggi dell'utilizzo della tecnologia CNC nella rettifica cilindrica interna ed esterna?

La tecnologia CNC consente di ottenere risultati di alta precisione e costanti grazie al controllo accurato del movimento della mola e del pezzo. Migliora l'efficienza della produzione attraverso operazioni automatizzate e processi di rettifica continui. Le macchine CNC memorizzano programmi multipli, consentendo di passare facilmente da un tipo di pezzo all'altro e da un requisito all'altro di rettifica, garantendo flessibilità in ambienti produttivi diversi.