Принципы и характеристики процесса токарной обработки деталей с ЧПУ

Токарная обработка деталей с ЧПУ - это прецизионный процесс обработки, в котором используются компьютерные программы для управления токарными инструментами для резки вращающихся заготовок. В процессе обработки заготовка закрепляется в патроне шпинделя и вращается с высокой скоростью (800-2000 об/мин), а инструмент перемещается по осям X/Z, образуя траекторию резания, способную обрабатывать цилиндрические поверхности, конические поверхности, резьбу и т. д.

По сравнению с традиционными токарными станками его преимущества весьма значительны: Во-первых, точность обработки достигает IT7-IT8 допуск (±0,015-0,03 мм), удовлетворяя требованиям к точности посадки; во-вторых, он обеспечивает автоматизированное непрерывное производство с бесшовной интеграцией CAD/CAM, позволяя массово производить сложные детали; в-третьих, он обеспечивает высокую гибкость процесса, позволяя быстро менять модели изделий при изменении программы, что подходит для многосерийного и мелкосерийного производства.

Основные технические характеристики токарных деталей с ЧПУ

Токарные центры с ЧПУ Часто они оснащены револьверной головкой с приводом и субшпинделем, что позволяет выполнять такие операции по обработке композитных материалов, как точение, фрезерование и сверление, за один установ. Наш сайт Weldo Токарный центр может похвастаться точностью позиционирования по оси X ±0,003 мм/300 мм и повторяемостью ±0,001 мм. Оснащенный 12-позиционной серворевольверной головкой, смена инструмента занимает всего 0,3 секунды.

Для изготовления таких сложных деталей, как топливные форсунки для авиадвигателей, содержащих внутреннее отверстие диаметром φ5 мм (допуск ±0,005 мм), прецизионную резьбу M8×1,25 и три уплотнительных канавки шириной 0,5 мм, традиционные процессы требуют последовательной обработки на трех станках. Однако токарная обработка с ЧПУ позволяет достичь этого за одну операцию, повышая эффективность на 40%.

Сравнительные преимущества токарной обработки с ЧПУ по сравнению с фрезерованием/шлифованием

При токарной обработке валов и деталей с дисками/втулками токарная обработка с ЧПУ обеспечивает значительно более высокие скорости, чем фрезерование и шлифованиепри одновременном упрощении эксплуатации. Например, при обработке стального приводного вала φ50 мм×200 мм 45# достигается скорость съема материала 8-12 см³/мин, что в 2-3 раза выше, чем при фрезеровании, при этом шероховатость поверхности постоянно ниже Ra1,6 мкм, что исключает необходимость шлифования и снижает затраты на 35%. При обработке тонкостенных деталей из цветных металлов, например, корпусов двигателей из алюминиевого сплава, низкие параметры силы резания при токарной обработке с ЧПУ позволяют предотвратить деформацию, увеличивая коэффициент прохождения с 75% до 98%.

Выбор материала влияет на эффективность обработки, стоимость и производительность токарных деталей с ЧПУ. В промышленности необходимо всесторонне учитывать механические свойства, обрабатываемость и экономичность материалов в зависимости от назначения детали. Металлы составляют примерно 85% от общего числа используемых материалов, при этом предпочтение отдается алюминиевым сплавам, нержавеющей стали и латуни.

Выбор материала и совместимость обработки

Выбор материалов для токарных деталей с ЧПУ напрямую влияет на эффективность обработки, стоимость и конечные характеристики. В промышленной практике токарные детали с ЧПУ требуют комплексной оценки механических свойств, обрабатываемости и экономичности материалов, исходя из функциональных требований к деталям. Обычно используемые материалы в основном делятся на две категории: металлические материалы (на них приходится около 85%) и неметаллические материалы (15%). Среди них алюминиевые сплавы, нержавеющая сталь и латунь являются наиболее предпочтительными для изготовления токарных деталей с ЧПУ благодаря их превосходным комплексным характеристикам.

Сравнение характеристик обработки металлических материалов

Алюминиевые сплавы являются широко используемыми материалами. Например, 6061-T6 имеет предел прочности на растяжение 310 МПа и плотность 2,7 г/см³, что делает его пригодным для изготовления легких деталей. Скорость резания составляет 150-300 м/мин, ресурс инструмента - 800-1200 штук на режущую кромку, а стоимость на 40% ниже, чем у нержавеющей стали. Нержавеющая сталь 304 имеет твердость HB187, склонна к закалке, требует инструментов из быстрорежущей стали (таких как W18Cr4V) и эмульсионное охлаждение под высоким давлением, а скорость резания составляет 80-120 м/мин. Латунь H62 обладает отличной обрабатываемостью и стружкоотделением, что позволяет выполнять высокоскоростную резку (200-400 м/мин). Она широко используется в аксессуарах для ванных комнат и соединительных элементах.

Сценарии применения неметаллических материалов

Инженерные пластики быстро находят применение в токарной обработке деталей с ЧПУ. POM (полиоксиметилен) имеет коэффициент трения всего 0,04, что делает его подходящим для компонентов трансмиссии; PEEK выдерживает высокие температуры до 260℃, что позволяет обрабатывать корпуса датчиков для авиадвигателей; PTFE (политетрафторэтилен) обладает сильной коррозионной стойкостью и широко используется в уплотнениях для химического оборудования. Компания по производству медицинского оборудования заменила хирургические инструменты из нержавеющей стали на токарные детали из ПЭЭК, снизив вес на 60% и избежав риска выделения ионов металлов. При обработке пластмасс использование однокромочных инструментов PCD с охлаждением сжатым воздухом позволяет предотвратить перегрев и деформацию.

Процесс принятия решения о выборе материала

Выбор материалов для токарных деталей с ЧПУ осуществляется в соответствии с четырехэтапным процессом принятия решений: 1. Определить назначение детали; 2. Определить ключевые параметры; 3. Оценить экономичность обработки; 4. Убедиться в стабильности поставок. Например, когда производитель автозапчастей выбирает материал для вала двигателя нового энергетического автомобиля, он сравнивает сталь 45#, 40CrNiMoA и 6061-T6, и в итоге выбирает 40CrNiMoA, основываясь на требованиях к крутящему моменту. В сочетании с индукционной закалкой срок службы деталей достигает 100 000 часов.

Оптимизация основных параметров обработки

Качество и эффективность токарных деталей с ЧПУ зависят от разумных настроек параметров. К основным параметрам относятся скорость резания (vc), скорость подачи (f) и глубина резания (ap). Производитель аэрокосмических структурных компонентов оптимизировал эти параметры, повысив эффективность токарной обработки 7075 алюминиевого сплава 35% и снижением шероховатости поверхности с Ra3,2 мкм до Ra0,8 мкм.

Научная настройка параметров резки

Оптимальные параметры резания зависят от материала. Для обработки стали 451ТП5Т рекомендуются следующие параметры: vc = 120-150 м/мин, f = 0,15-0,25 мм/об и ap = 1-3 мм. Для титанового сплава TC4 параметры должны быть снижены до vc = 40-60 м/мин, f = 0,05-0,1 мм/об и ap = 0,5-1 мм. Подбор параметров осуществляется по принципу "высокоскоростное, легкое резание". Например, увеличение коэффициента скорости (VC) алюминиевого сплава 6061 со 150 м/мин до 250 м/мин (при сохранении f = 0,2 мм/об и ap = 2 мм) сокращает время обработки на 35% при увеличении расхода инструмента всего на 12%.

Выбор инструмента и управление сроком службы

При токарной обработке деталей с ЧПУ материал инструмента должен соответствовать заготовке: инструменты из быстрорежущей стали подходят для обычной стали и чугуна; инструменты из цементированного карбида обладают хорошей универсальностью, а для обработки нержавеющей стали следует выбирать инструменты с ультрамелким зерном; инструменты PCD подходят для цветных металлов и неметаллических материалов. Геометрия инструмента также важна; для обработки алюминиевых сплавов рекомендуются острые пластины с углом развала 35° и углом зазора 5°, а для обработки высокопрочной стали необходим отрицательный угол развала. Завод по обработке зубчатых колес, используя систему управления сроком службы инструмента, увеличил срок службы пластин из цементированного карбида с 30 до 45 штук на резку, что позволило ежегодно экономить 50 000 долларов США на стоимости инструмента.

Оптимизация охлаждения и смазки

Достаточное охлаждение и смазка имеют решающее значение для обеспечения качества токарных деталей с ЧПУ. Для обработки стальных деталей используйте эмульсию (концентрация 8-10%); для обработки алюминиевых сплавов - полусинтетическую смазочно-охлаждающую жидкость; для обработки титановых сплавов - масло для резки под высоким давлением. Одна аэрокосмическая компания использовала систему охлаждения высокого давления (давление 70 бар) для обработки деталей вала из титанового сплава TC4, увеличив срок службы инструмента с 15 до 28 штук и стабилизировав шероховатость поверхности на уровне Ra1,6 мкм.

Стандарты контроля качества и инспекции

Контроль качества деталей, обрабатываемых на станках с ЧПУ, осуществляется на протяжении всего производственного процесса, требуя 12 точек проверки качества от поступления сырья до выпуска готовой продукции. После внедрения комплексного контроля качества в одной из компаний по производству автомобильных деталей количество PPM (деталей на милю) снизилось с 350 до 80, а количество жалоб клиентов - на 75%.

Методы контроля точности размеров

Достижение допусков IT7-IT8 требует обеспечения точности станка (регулярная калибровка с помощью лазерного интерферометра), контроля стабильности процесса (с помощью статистического управления процессом SPC) и оптимизации зажима (с помощью последующих упоров и гибких центров для обработки тонких валов). Завод по производству прецизионных подшипников обработал вал двигателя φ12 мм × 300 мм со стабильной цилиндричностью 0,005 мм, что соответствует требованиям к посадке.

Факторы, влияющие на качество поверхности

Шероховатость поверхности деталей, обрабатываемых на станках с ЧПУ, в основном зависит от скорости подачи и качества кромки инструмента. Теоретическая формула - Ra = (f²)/(8×rε), но в реальности из-за вибрации она может увеличиться до 2-3 мкм. Для достижения зеркального качества обработки (Ra≤0,05 мкм) требуются алмазные инструменты и микроподача. Завод по производству оптических деталей добился Ra 0,02 мкм при обработке зеркал из алюминиевого сплава, что соответствует требованиям к отражению лазерного излучения.

Технология осмотра и конфигурация оборудования

Конфигурация контрольного оборудования соответствует принципу "пирамиды точности": координатно-измерительная машина (КИМ) измеряет основные размеры, измеритель круглости проверяет детали типа вала, а измеритель шероховатости поверхности оценивает качество поверхности. Аэрокосмическая компания построила цех цифрового контроля, достигнув 100% полноразмерного контроля, увеличив эффективность на 60%, а онлайновые датчики сократили время отбора проб с 30 минут до 2 минут на деталь.

Виды токарных деталей с ЧПУ

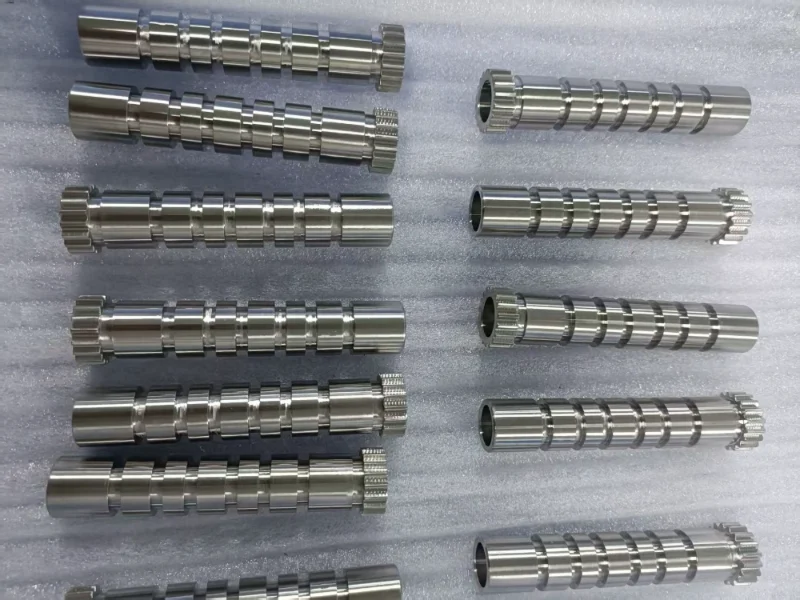

Детали вала

Трансмиссия Шпиндели: такие как валы двигателей (φ10-100 мм, допуск ±0,01 мм), входные валы редукторов (сталь 45#/20CrMnTi).

Прецизионные тонкие валы: направляющие валы для медицинского оборудования (шероховатость поверхности Ra≤0,8 мкм), ведущие винты для автоматизированного оборудования (трапецеидальная резьба Tr20×4).

Детали дисков и втулок

Фланцы: соединительные фланцы гидравлической системы (точность уплотнительных канавок ±0,02 мм), торцевые крышки двигателя (допуск корпуса подшипника класса IT7).

Втулки/втулки: втулки синхронизаторов автомобильных коробок передач.

Функциональные детали специальной формы

Резьбовые детали: Авиационные фитинги (мелкая резьба M16×1,5, допуск по диаметру шага 4h), сердечники гидравлических клапанов (трапецеидальная резьба + уплотнительная коническая поверхность).

Детали со сложным контуром: Кольца сопел турбокомпрессоров (точность профиля лопастей ±0,05 мм), шестерни часовых механизмов (модуль 0,5-1,5).

Аксессуары из специальных материалов

Детали из цветного металла: Корпус двигателя из алюминиевого сплава 6061-T6 (облегченная конструкция, толщина стенок 1,5-3 мм), сердечники клапанов для ванн из латуни H62 (износостойкие + коррозионностойкие)

Инженерные пластиковые детали: Шестерни трансмиссии POM (коэффициент трения 0,04), корпуса авиационных датчиков PEEK (термостойкость 260℃).

Типичные случаи применения

Токарная обработка деталей с ЧПУ широко используется в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и производство медицинского оборудования. В разных отраслях промышленности существуют различные технические требования и решения.

Обработка вала двигателя нового энергетического транспортного средства

Для обработки вала приводного двигателя (40CrNiMoA) ведущего производителя новых энергетических транспортных средств требовался диаметр φ35 мм (допуск ±0,01 мм), цилиндричность ≤0,005 мм и симметрия шпоночного паза ≤0,02 мм. Был использован двухшпиндельный токарный центр с однозажимной комбинированной обработкой, с твердосплавными пластинами CBN, обеспечивающими скорость резания 180 м/мин, и системой измерения на станке. После ввода в эксплуатацию время производственного цикла сократилось с 45 минут на деталь до 18 минут на деталь, годовая производительность составила 500 000 деталей, а уровень брака ≤0,3%.

Обработка гидравлических соединений трубопроводов в аэрокосмической отрасли

Обработка авиакосмических гидравлических соединений из титанового сплава (материал TC4) сопряжена с такими трудностями, как сложная резка материала, высокая точность уплотнительных конических поверхностей и сложные внутренние масляные контуры. Авиакосмическая компания использовала твердосплавные сверла для обработки отверстий глубиной φ6 мм и формовочные инструменты для обработки уплотнительной конической поверхности с контролем в режиме онлайн, а также применяла криогенное охлаждение. Этот процесс позволил увеличить усталостную прочность соединения с 1000 до 5000 циклов, что отвечает требованиям надежности аэрокосмических гидравлических систем.

Производство медицинских малоинвазивных хирургических инструментов

Для производства лапароскопических хирургических щипцов (нержавеющая сталь 316L) компании по производству медицинского оборудования требовалась толщина головки щипцов 0,3 мм (допуск ±0,01 мм), острота режущей кромки ≤0,02 мм и шероховатость поверхности Ra0,4 мкм. В проекте использовались прецизионная токарная обработка с ЧПУ и ультратонкая резка, инструменты из высокоскоростной стали и электролитическая полировка режущих кромок, а весь процесс проводился в чистом помещении. Продукт сертифицирован по ISO 13485, а клиническая сила резания составляет ≤5 Н, что на 60% меньше по сравнению с традиционными продуктами.

Детали, обрабатываемые с помощью ЧПУ, являются основополагающими компонентами в индустрии производства оборудования, и их технологический уровень влияет на производительность высококлассного оборудования. С развитием таких технологий, как пятиосевое фрезерование и токарная обработка композитных материалов, а также интеллектуальное планирование процессов, будущее развитие будет сосредоточено на высокой точности, облегченной конструкции и функциональной интеграции. Если вы хотите узнать больше об услугах токарной обработки с ЧПУ, пожалуйста, свяжитесь с Weldo для получения дополнительной информации.

Часто задаваемые вопросы о процессе токарной обработки на станках с ЧПУ

Как выбрать подходящий материал и геометрию инструмента при токарной обработке с ЧПУ?

Выбор материала и геометрии инструмента напрямую влияет на эффективность обработки, качество поверхности и срок службы инструмента. Он должен быть определен на основе характеристик материала заготовки:

Материалы для инструментов:

Твердый сплав: Подходит для обработки таких распространенных металлов, как сталь и чугун; высокая экономичность.

Керамические инструменты: Устойчивы к высоким температурам; подходят для высокоскоростной резки твердых материалов (таких как закалённая сталь).

Кубический нитрид бора (CBN): Для обработки материалов с высокой твердостью (например, титановых сплавов и сплавов на основе никеля).

Поликристаллический алмаз (PCD): Для обработки неметаллических материалов (например, алюминиевых сплавов и пластмасс) или цветных металлов.

Геометрические углы:

Угол ракеля: Увеличение угла резания уменьшает силу резания, но снижает прочность инструмента; необходимо соблюдать баланс.

Угол зазора: Уменьшает трение между боковой поверхностью и заготовкой, улучшая качество поверхности.

Главный угол режущей кромки: Влияет на силу резания и направление удаления стружки; 90° обычно используется для черновой обработки, а 45°~75° - для чистовой.

Чем отличается токарная обработка с ЧПУ от обычной токарной обработки?

Токарная обработка с ЧПУ - это автоматизированный процесс, осуществляемый с помощью компьютерной системы числового программного управления, в то время как обычная токарная обработка предполагает ручное управление и регулировку. Основные отличия включают:

Точность и постоянство: Токарная обработка с ЧПУ, управляемая программой, позволяет достичь повторяемости ±0,001 мм, в то время как обычная токарная обработка зависит от мастерства оператора и имеет большую погрешность;

Эффективность: Токарная обработка с ЧПУ может работать непрерывно в течение 24 часов, что подходит для массового производства, в то время как обычная токарная обработка неэффективна и трудоемка;

Сложность: Токарная обработка с ЧПУ позволяет обрабатывать сложные криволинейные поверхности, резьбу и нестандартные отверстия, в то время как обычная токарная обработка может выполнять только простую обработку вращающихся тел.

Для каких материалов подходит токарная обработка с ЧПУ?

Токарная обработка с ЧПУ позволяет обрабатывать различные материалы, в том числе:

Металлы: Алюминиевые сплавы, сталь, нержавеющая сталь, титановые сплавы, медь и т.д.;

Пластмассы: Нейлон, полиоксиметилен (POM), поликарбонат (PC) и т.д.;

Композитные материалы: Пластмассы, армированные стекловолокном (GFRP), пластики, армированные углеродным волокном (CFRP) и т.д.

Различные материалы требуют выбора подходящих режущих инструментов и параметров резания для оптимизации результатов обработки.

Каковы основные этапы токарной обработки с ЧПУ?

Типичный процесс токарной обработки с ЧПУ включает в себя:

Программирование: Проектирование модели детали с помощью программного обеспечения CAD/CAM и генерация G-кода;

Зажим: Фиксация заготовки в токарном патроне или приспособлении;

Установка инструмента: Определение относительного положения инструмента и заготовки;

Резание: Токарный станок выполняет токарные, расточные, резьбонарезные и другие операции в соответствии с программой;

Проверка: Проверка точности размеров с помощью измерительных инструментов (например, штангенциркулей и координатно-измерительных машин);

Постобработка: Снятие заусенцев, очистка и обработка поверхности (например, полировка и нанесение покрытия).

Как повысить точность обработки при токарной обработке с ЧПУ?

Основные меры по повышению точности обработки включают:

Обслуживание станков: Регулярно калибруйте токарный станок, чтобы обеспечить точность шпинделя и направляющих;

Выбор инструмента: Выберите подходящие материалы инструментов (например, цементированный карбид, керамика) и геометрию, основываясь на свойствах материала;

Оптимизация параметров резания: Регулировка скорости вращения шпинделя, подачи и глубины резания для снижения вибрации и тепловой деформации;

Стабильность зажима: Используйте специальные приспособления или мягкие губки для зажима заготовки, чтобы избежать деформации;

Онлайн-инспекция: Интегрируйте датчик, чтобы контролировать процесс обработки в реальном времени и оперативно исправлять ошибки.