Почему 6061 и 7075 часто сравнивают при выборе материала для ЧПУ

Основная роль алюминиевых сплавов в обработке с ЧПУ

Алюминиевые сплавы, обладающие такими преимуществами, как легкость, отличная обрабатываемость, сбалансированные механические свойства и контролируемая стоимость, стали одним из наиболее широко используемых металлических материалов в Обработка на станках с ЧПУ. По сравнению с такими металлами, как сталь и медь, плотность алюминиевых сплавов составляет всего 2,7 г/см³, что позволяет добиться значительного снижения веса. Они также поддерживают высокоточное фрезерование, точение, растачивание, пазование, нарезание резьбы, обработку глубоких полостей и другие сложные процессы, удовлетворяя требованиям к обработке от общих компонентов до высокоточных конструкционных деталей. Алюминиевые сплавы широко используются в аэрокосмической промышленности, промышленном оборудовании, электронных устройствах, автомобилестроении и многих других областях.

Причины, по которым 6061 и 7075 стали основными вариантами

Оба 6061 и 7075 принадлежат к системе алюминиевых сплавов, но представляют собой два основных направления: "сбалансированный тип общего назначения" и "высокопрочный тип", образуя взаимодополняющий градиент выбора материалов.

6061 отличается превосходной обрабатываемостью, средней прочностью, хорошей коррозионной стойкостью и экономичностью. Он может удовлетворить более 80% общих сценариев применения обработки с ЧПУ и подходит как для массового, так и для индивидуального производства.

Высокопрочный алюминиевый сплав 7075, относящийся к аэрокосмическому классу, обладает механическими свойствами, значительно превосходящими 6061, и служит основным материалом для высокопрочных несущих конструкций в оборудовании высокого класса. Он заполняет промежуток между обычными алюминиевыми сплавами и дорогими специальными сплавами. Вместе эти два сплава покрывают большинство требований к обработке на станках с ЧПУ от общего до высокого класса, что делает их основным объектом сравнения материалов.

В этой статье сравниваются алюминиевые сплавы 6061 и 7075 при обработке на станках с ЧПУ по шести параметрам: базовое понимание, основные характеристики, характеристики обработки, пригодность для применения, сценарии затрат и рекомендации по выбору материала, балансируя между техническими параметрами и практическим применением.

Базовое понимание алюминиевых сплавов 6061 и 7075

Обзор алюминиевого сплава 6061

6061 относится к алюминиевым сплавам серии 6000, основными легирующими элементами в которых являются магний и кремний. Это термообрабатываемый алюминиевый сплав. Его основной химический состав включает магний (0,8%-1,2%), кремний (0,4%-0,8%), медь (0,15%-0,4%), хром (0,04%-0,35%), а остальную часть составляют алюминий и микропримеси.

Его основные характеристики включают отличную обрабатываемость, легкость резки и формовки, среднюю прочность (предел прочности на разрыв ≥310 МПа после термообработки по Т6), хорошую коррозионную стойкость, хорошую свариваемость и контролируемую стоимость.

Распространенными областями применения являются промышленные конструктивные элементы, корпуса электронного оборудования, общие механические детали, автомобильные компоненты, архитектурные профили и нестандартные крепления.

Обзор алюминиевого сплава 7075

7075 относится к алюминиевым сплавам серии 7000, основным легирующим элементом которых является цинк, дополненный магнием и медью. Это сверхпрочный алюминиевый сплав, широко используемый в аэрокосмической промышленности и известный как "алюминиевый сплав аэрокосмического класса". Его основной химический состав включает цинк (5,1%-6,1%), магний (2,1%-2,9%), медь (1,2%-2,0%), хром (0,18%-0,28%), а остальную часть составляют алюминий и примеси.

Его основными характеристиками являются превосходные механические свойства, прочность, значительно превышающая прочность 6061 (предел прочности при растяжении ≥540 МПа после T6 термическая обработка), высокой твердостью и высокой несущей способностью. Однако она отличается высокой сложностью обработки, умеренной коррозионной стойкостью и плохой свариваемостью. Она широко используется в аэрокосмических конструктивных элементах, основных деталях дорогостоящего оборудования и высокопрочном крепеже.

Различия в расположении материалов и философии дизайна

Материал 6061 позиционируется как "сбалансированный тип общего назначения", с философией дизайна, ориентированной на экономичность, простоту обработки и возможность адаптации к различным сценариям. Он не стремится к экстремальной прочности, а вместо этого фокусируется на структурной поддержке, дизайне внешнего вида и основных требованиях к несущей способности. Недостатки прочности могут быть компенсированы за счет оптимизации конструкции, что делает ее подходящей для массового производства и проектов, чувствительных к стоимости.

Материал 7075 позиционируется как "высокопрочный специализированный тип", с философией проектирования, сосредоточенной на приоритете производительности, соответствии нагрузкам и адаптации к экстремальным условиям работы. Он предназначен для применения в областях, требующих малого веса и высокой прочности, с меньшим акцентом на сложность обработки и стоимость, с приоритетом на надежность и безопасность конструкции. Она подходит для высококлассных заказных работ, прецизионных несущих конструкций и жестких условий эксплуатации.

Сравнение состава материала и механических свойств

Различия в химическом составе и их влияние на эксплуатационные характеристики

Роль магния, кремния, цинка и меди:

Магний является упрочняющим элементом в алюминиевых сплавах, повышающим прочность и вязкость. В сочетании с кремнием он образует интерметаллические соединения Mg₂Si, которые являются основной упрочняющей фазой сплава 6061. Кремний улучшает обрабатываемость и литейные характеристики, а также взаимодействует с магнием для оптимизации механических свойств.

Цинк является основным упрочняющим элементом в 7075, значительно повышающим прочность. Вместе с магнием и медью он образует соединения Zn-Mg-Cu, достигающие сверхвысокой прочности. Медь повышает прочность и твердость, но снижает коррозионную стойкость. Относительно высокое содержание меди в 7075 является ключевой причиной его высокой прочности, но более слабой коррозионной стойкости по сравнению с 6061.

Объяснение различий в системах сплавов: 6061 относится к системе алюминий-магний-кремний (Al-Mg-Si), упрочненной за счет упрочнения твердым раствором и упрочнения осадком. После термической обработки достигается умеренная прочность при сохранении хорошей коррозионной стойкости и обрабатываемости, с высокой стабильностью системы. 7075 относится к системе алюминий-цинк-магний-медь (Al-Zn-Mg-Cu), упрочняется за счет многоэлементного синергетического осаждения. Термическая обработка T6 образует высокоплотные упрочняющие фазы, значительно повышающие прочность. Однако сложный состав повышает сложность механической обработки, а присутствие меди и цинка делает ее более восприимчивой к электрохимической коррозии, что приводит к ухудшению свариваемости и коррозионной стойкости по сравнению с 6061.

Сравнение прочности, твердости и несущей способности

Прочность на растяжение: 6061-T6 имеет предел прочности на растяжение ≥310 МПа, а 7075-T6 - ≥540 МПа. Прочность на растяжение 7075 более чем на 74% выше, чем у 6061, что обеспечивает значительное преимущество в прочности и позволяет выдерживать большие нагрузки на растяжение.

Предел текучести: 6061-T6 имеет предел текучести (смещение 0,2%) ≥276 МПа, в то время как 7075-T6 имеет предел текучести ≥480 МПа. Предел текучести 7075 примерно в 1,7 раза выше, чем у 6061, что обеспечивает более высокую устойчивость к деформации при статических и ударных нагрузках и снижает вероятность пластической деформации.

Разница в твердости: Измеряемая по Бринеллю твердость (HB) 6061-T6 имеет твердость около 95-105 HB, в то время как 7075-T6 имеет твердость около 150-160 HB. Твердость 7075 более чем на 50% выше, чем у 6061, что обеспечивает лучшую износостойкость и делает ее подходящей для несущих поверхностей, подверженных износу и выдавливанию.

Пластичность, вязкость и усталостные характеристики

Устойчивость к ударам: 6061 обладает лучшей пластичностью, с удлинением (длина калибра 50 мм) ≥12%, и более высокой ударной вязкостью. Она менее склонна к хрупкому разрушению при ударе и обладает более высокой устойчивостью к повреждениям. Из-за своей высокопрочной конструкции 7075 имеет более низкую пластичность, удлинение (длина калибра 50 мм) ≥8%, и более низкую ударную вязкость, чем 6061. Она более склонна к хрупкому разрушению при сильном ударе, что предъявляет повышенные требования к точности обработки и конструктивному исполнению.

Долгосрочная надежность: 6061 обладает умеренной усталостной прочностью и хорошей стабильностью характеристик при циклических нагрузках, что делает его подходящим для общих компонентов, подвергающихся длительному многократному использованию. 7075 обладает более высокой усталостной прочностью и может выдерживать более частые циклические нагрузки, но он чувствителен к дефектам обработки, таким как заусенцы и трещины. Если после обработки на станке с ЧПУ остается остаточное напряжение, при длительном использовании может возникнуть растрескивание под напряжением. Для обеспечения надежности требуется термообработка для снятия напряжения после обработки.

Сравнение производительности обработки с ЧПУ и сложности обработки

Производительность резания и износ инструмента

6061 обладает отличными режущими свойствами и считается легкообрабатываемым алюминиевым сплавом. Во время резки стружка легко разбивается и плавно отводится, вызывая минимальный износ инструмента. Его можно обрабатывать стандартными инструментами из быстрорежущей стали или твердосплавными инструментами. Диапазон параметров резания широк, что позволяет использовать более высокие скорости резания и подачи без особых технологических требований.

7075 имеет относительно низкие характеристики резания. Из-за высокой твердости и прочности сила резания высока, стружка жесткая и трудно разрушаемая, часто образуются наросты на кромке, что приводит к сильному износу инструмента. Необходимы высокоточные твердосплавные инструменты (например, вольфрамокобальтовые или с покрытием). Параметры резания должны быть оптимизированы путем снижения скорости резания и подачи, а для охлаждения и смазки часто требуется смазочно-охлаждающая жидкость. Расход инструмента на 30%-50% выше, чем у 6061.

Стабильность обработки и контроль точности

Тонкостенные детали: 6061 обладает хорошей вязкостью и пластичностью. При обработке тонкостенных деталей (например, корпусов или кронштейнов толщиной <1 мм) он менее подвержен деформации или сколам кромок. Можно использовать стандартные приспособления, что обеспечивает высокую стабильность обработки и легкий контроль точности размеров. 7075, несмотря на свою твердость, обладает низкой вязкостью. Обработка тонкостенных деталей подвержена деформации и сколам кромок под действием сил резания. Для снижения напряжения зажима требуются специализированные приспособления (например, мягкие или вакуумные), а также оптимизированные траектории движения инструмента для контроля деформации. Контроль точности значительно сложнее, чем при обработке 6061.

Высокоточные детали: 6061 демонстрирует хорошую стабильность размеров после механической обработки, с низким остаточным напряжением. После простой обработки для снятия напряжения он может достичь точности IT7-IT8, удовлетворяя большинству требований высокой точности. 7075 подвержена остаточному напряжению во время механической обработки. Если его вовремя не снять, впоследствии может возникнуть деформация, влияющая на точность. Для достижения эквивалентной точности после обработки с ЧПУ требуется дополнительная термообработка для снятия напряжения, что увеличивает сложность и стоимость процесса.

Качество поверхности и внешний вид обработки

6061 достигает высокой чистоты поверхности после механической обработки и менее подвержен образованию следов от инструмента, заусенцев и царапин. После простой шлифовки, снятия фасок и полировки он может приобрести превосходный внешний вид, что делает его пригодным для изготовления деталей внешнего вида. Его поверхность хорошо ровная, а последующая обработка поверхности (например, анодирование) дает равномерные и стабильные результаты.

Из-за высокой сложности обработки 7075 подвержен образованию следов от инструмента, остатков на кромках и шероховатых поверхностей. Для улучшения внешнего вида требуются дополнительные процессы тонкой шлифовки и полировки, что делает обработку деталей с внешним видом более сложной. Внутренние примеси или сегрегация материала могут повлиять на равномерность обработки поверхности, что требует строгого контроля процессов обработки и качества сырья.

Влияние на эффективность обработки и стоимость производства

6061 отличается высокой эффективностью обработки, оптимизированными параметрами резания, минимальным износом инструмента и отсутствием необходимости в сложных вспомогательных процессах. Время обработки одной детали невелико, а затраты на расходные материалы, такие как инструменты и смазочно-охлаждающие жидкости, невелики. Общая стоимость обработки невысока, что делает ее пригодной для массового производства и эффективного контроля затрат на единицу продукции.

7075 имеет низкую эффективность обработки из-за более низкой скорости резания, меньшей подачи, частой смены инструмента, дополнительной термообработки для снятия напряжений и тонких финишных процессов. Время обработки одной детали в 1,5-2 раза больше, чем у 6061. Расходные материалы и технологические затраты высоки, в результате чего общая стоимость обработки на 60%-100% выше, чем у 6061. Она подходит только для мелкосерийных, высокоточных и высокопрочных проектов.

Коррозионная стойкость, термообработка и совместимость с поверхностной обработкой

Коррозионная стойкость и приспособленность к окружающей среде

6061 обладает превосходной коррозионной стойкостью. Низкое содержание меди и наличие хрома позволяют ему образовывать плотную оксидную пленку, противостоящую коррозии от атмосферы, пресной воды, обычных кислотных и щелочных растворов. Он подходит для влажной или слабоагрессивной среды без дополнительной антикоррозийной обработки.

7075 обладает умеренной коррозионной стойкостью. Высокое содержание меди и цинка делает его восприимчивым к электрохимической коррозии, он легко ржавеет во влажной среде, в соляном тумане, в кислой и щелочной среде. Для повышения коррозионной стойкости требуется обработка поверхности (например, анодирование или покрытие). Он не подходит для прямого использования в коррозионных средах. В морской среде требуются специальные антикоррозийные процессы; в противном случае срок службы значительно сократится.

Сравнение распространенных условий термообработки (T6 / T651)

Состояние T6: Применимо к обоим сплавам, состоит из обработки раствором и искусственного старения, максимально повышает механические свойства и является наиболее распространенным состоянием для обработки с ЧПУ. 6061-T6 имеет простой и недорогой процесс, в результате чего достигается сбалансированная прочность и твердость с низким остаточным напряжением. 7075-T6 требует строгого контроля температуры раствора и времени старения, что позволяет достичь чрезвычайно высокой прочности, но оставляет повышенное остаточное напряжение, требующее последующей обработки для снятия напряжения.

Состояние T651: Состоит из обработки раствором, искусственного старения и правки растяжением. В основном используется для пластин и прутков для устранения остаточного напряжения и улучшения стабильности размеров. 6061-T651 подходит для высокоточной обработки пластин и прутков, обеспечивая хорошее снятие напряжений и минимальную деформацию. 7075-T651 - предпочтительное состояние для высокоточных деталей, эффективно снижающее остаточное напряжение и риск деформации после обработки, но более дорогое, чем T6.

Совместимость с поверхностной обработкой

Анодирование: 6061 обладает отличной совместимостью. Анодирование позволяет получить равномерный, плотный, износостойкий оксидный слой с широким спектром цветовых решений (натуральный, черный, золотой и т.д.). Оксидный слой обладает сильной адгезией и не склонен к отслаиванию, что делает его наиболее распространенной обработкой поверхности. 7075 также может быть анодирован, но из-за сложного состава однородность оксидного слоя несколько хуже, возможны цветовые различия или точечные проколы. Параметры процесса должны быть оптимизированы, что делает его подходящим для высокопрочных деталей без экстремальных требований к однородности внешнего вида.

Пескоструйная обработка: Оба сплава совместимы с пескоструйной обработкой. 6061 позволяет добиться равномерной шероховатости и мягкой текстуры, что подходит для деталей внешнего вида. Пескоструйная обработка 7075 позволяет скрыть следы механической обработки и дефекты поверхности, повышая при этом износостойкость, что делает его пригодным для изготовления конструкционных и несущих деталей. Во избежание повреждения поверхности необходимо контролировать давление пескоструйной обработки.

Гальваника/покрытие: 6061 обладает хорошей совместимостью с гальваническими покрытиями, обеспечивая прочную адгезию и улучшая коррозионную стойкость и внешний вид. 7075 требует специальной предварительной обработки перед нанесением гальванического покрытия (например, удаление оксида и активация) для обеспечения адгезии. Совместимость с покрытиями относительно хорошая, а электростатическое или порошковое покрытие может улучшить коррозионную стойкость, что делает его пригодным для использования в агрессивных средах.

Факторы стоимости и типичные сценарии применения ЧПУ

Сравнение стоимости материала и комплексной стоимости обработки

Стоимость материала: 6061 отличается доступной ценой на сырье и богатым предложением на рынке, его цена составляет примерно 3 000-5 000 долларов США за тонну. 7075 имеет более высокую стоимость сырья из-за сложного состава и трудных производственных процессов, его цена составляет примерно 7 000-12 000 долларов США за тонну, что в 2-4 раза выше, чем у 6061.

Комплексная стоимость обработки: С учетом стоимости материалов, инструмента, процессов и старения 6061 имеет значительно более низкую комплексную стоимость обработки одной детали, чем 7075. Для деталей с ЧПУ одинакового размера 6061 стоит около 20 долларов США за деталь, а 7075 - около 20-40 долларов США за деталь. Разница в стоимости в основном обусловлена сырьем, износом инструмента и дополнительными процессами термообработки.

Сценарии применения ЧПУ Подходит для 6061

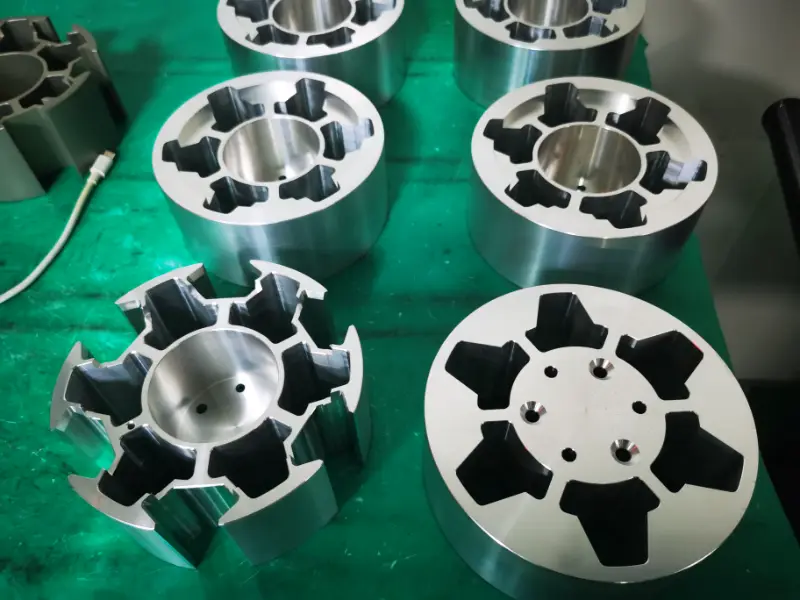

Промышленные конструктивные элементы: Такие как кронштейны станков, рамы оборудования, приспособления и направляющие конвейеров, требующие базовой несущей способности, обрабатываемости и чувствительности к стоимости. 6061 хорошо подходит для этих целей.

Корпуса и детали внешнего вида: Например, корпуса электронных устройств, корпуса приборов и детали отделки автомобилей, требующие хорошего внешнего вида и совместимости с поверхностной обработкой. 6061 обеспечивает превосходное качество поверхности и результаты анодирования.

Компоненты общего назначения: Такие как болты, гайки, клапаны, фитинги и крыльчатки, требующие массового производства, контроля затрат, средней прочности и коррозионной стойкости. 6061 - лучший выбор по соотношению цена-качество.

Сценарии применения ЧПУ Подходит для 7075

Аэрокосмическая промышленность: Такие как компоненты шасси самолетов, конструктивные элементы крыльев и кронштейны спутников, требующие облегченной конструкции, сверхвысокой прочности и высокой надежности. 7075 соответствует экстремальным условиям эксплуатации.

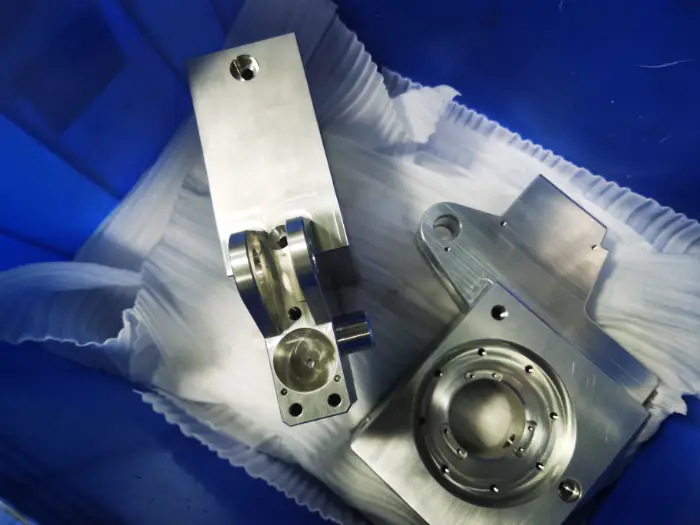

Высокопрочные несущие конструкции: Например, шпиндели высококлассных станков, опоры сердечников прецизионных приборов, рамы беспилотников и высокоскоростные подвижные компоненты. Когда прочность 6061 недостаточна, оптимальным выбором является 7075.

Высокотехнологичные детали оборудования: Такие как прецизионные компоненты полупроводникового оборудования, основные конструктивные элементы медицинских приборов и компоненты военного оборудования. Они требуют чрезвычайно высокой прочности и точности при низкой чувствительности к затратам. 7075 обеспечивает высокую производительность.

Рекомендации по выбору материалов для ЧПУ, резюме и часто задаваемые вопросы

Сравнительная таблица ключевых параметров 6061 и 7075

| Сравнительный параметр | Алюминиевый сплав 6061 (состояние T6) | Алюминиевый сплав 7075 (состояние T6) |

|---|---|---|

| Прочность на разрыв | ≥ 310 МПа | ≥ 540 МПа |

| Предел текучести (смещение 0,2%) | ≥ 276 МПа | ≥ 480 МПа |

| Твердость по Бринеллю (HB) | 95-105 HB | 150-160 HB |

| Удлинение (длина калибра 50 мм) | ≥ 12% | ≥ 8% |

| Обрабатываемость | Превосходное качество, легкость обработки, низкий износ инструмента | Плохое качество, сложность обработки, высокий износ инструмента |

| Устойчивость к коррозии | Отличная устойчивость к атмосферной и пресноводной коррозии | Умеренная, требуется обработка поверхности для защиты от коррозии |

| Общая стоимость обработки | Низкая, подходит для массового производства | Высокая, подходит для мелкосерийного производства |

| Совместимость с поверхностной обработкой | Превосходно, анодирование дает равномерные результаты | Хорошо, анодирование требует оптимизации процесса, чтобы избежать дефектов |

Как выбрать 6061 или 7075 для проектов с ЧПУ

С точки зрения прочности: Если детали должны выдерживать большие нагрузки, сильные удары или требуют легкого веса высокой прочности (например, аэрокосмические детали или основные детали дорогостоящего оборудования), выбирайте 7075. Если требуется только базовая несущая способность (например, общие конструктивные детали или корпуса), выбирайте 6061.

С точки зрения сложности обработки: Если детали имеют сложную структуру (например, тонкие стенки или прецизионные полости), требуют массового производства или коротких циклов обработки, выбирайте 6061 за его отличную обрабатываемость. Если детали имеют простую структуру, предъявляют чрезвычайно высокие требования к точности и допускают высокую стоимость обработки, выбирайте 7075 с профессиональными процессами обработки.

С точки зрения стоимости и сроков выполнения: Если проект чувствителен к затратам и имеет жесткие сроки поставки, выбирайте 6061 (низкая стоимость материала, быстрая обработка, отсутствие дополнительных процессов). Если чувствительность к затратам низкая, а на первый план выходят эксплуатационные характеристики, выбирайте 7075, оставив время на термообработку и тонкую механическую обработку.

С точки зрения конечного применения: Выбирайте 6061 для общепромышленных, электронных и автомобильных деталей внешнего вида/структуры; выбирайте 7075 для аэрокосмических, военных и высокоточных несущих деталей. Для работы в коррозионных средах отдавайте предпочтение 6061. Если прочность недостаточна, используйте 7075 со специальной антикоррозийной обработкой.

Пластиковые альтернативы алюминиевым сплавам 6061 и 7075 при обработке на станках с ЧПУ

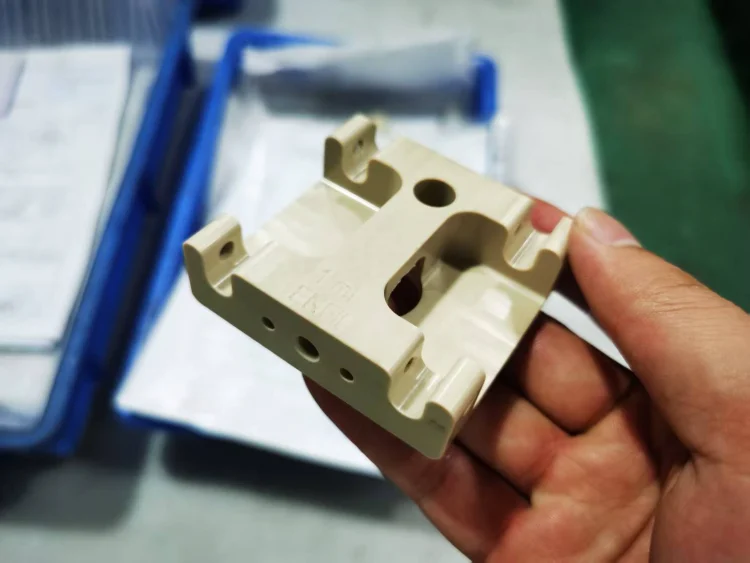

При обработке с ЧПУ пластмассы могут служить альтернативой алюминиевым сплавам 6061 или 7075 при определенных условиях. Типичные сценарии применения включают повышенные требования к легкости, повышенная коррозионная стойкость или электроизоляция, отсутствие требований к высокой несущей способности металла или стремление к снижению стоимости обработки. Замена материала должна основываться на позиционировании алюминиевого сплава по рабочим характеристикам, различая применения общего назначения и высокопрочные.

Пластмассы как альтернатива алюминиевому сплаву 6061 (сбалансированные приложения общего назначения)

Алюминиевый сплав 6061 характеризуется средней прочностью, хорошей обрабатываемостью и коррозионной стойкостью. Поэтому пластиковые альтернативы должны обладать хорошей обрабатываемостью и сбалансированными механическими характеристиками. К распространенным вариантам относятся:

- ПВХ: Низкая стоимость, хорошая коррозионная стойкость и простота обработки на станках с ЧПУ. Подходит для изготовления трубопроводной арматуры и общих конструкционных деталей без высоких требований к прочности. Однако она обладает плохой термостойкостью.

- ПВДФ: Значительно более высокая коррозионная стойкость по сравнению с 6061, подходит для химической обработки и компонентов систем сверхчистой воды, хотя стоимость материала относительно высока.

- ABS: Отличная обрабатываемость и низкая стоимость, подходит для корпусов электроники и общего крепежа, но имеет ограниченную устойчивость к атмосферным воздействиям и коррозии.

- ПК: Высокая ударопрочность и широкий диапазон рабочих температур, подходит для прозрачных или защитных структурных компонентов, хотя устойчивость к царапинам ограничена.

Пластмассы как альтернатива алюминиевому сплаву 7075 (высокопрочные применения)

7075 - это сверхпрочный алюминиевый сплав. Пластмасса может заменить его только в тех случаях, когда Требования к прочности умеренно снижены, но при этом подчеркивается легкость, коррозионная стойкость или изоляционные характеристики. Требуются высокоэффективные инженерные пластмассы:

- PEEK: Наиболее близкая пластиковая альтернатива 7075 по общим характеристикам, обеспечивающая высокую прочность, устойчивость к высоким температурам и отличную коррозионную стойкость. Подходит для высококлассного оборудования и вспомогательных аэрокосмических конструкций, но чрезвычайно дорог.

- PPS: Хорошая прочность и коррозионная стойкость, подходит для высокотемпературных структурных компонентов, хотя вязкость относительно низкая.

- ПИ: Выдающаяся устойчивость к высоким температурам и отличная электроизоляция, подходит для аэрокосмических и военных компонентов в высокотемпературных зонах, но имеет высокую стоимость и сложность обработки.

- CFRP (пластики, армированные углеродным волокном): Исключительное соотношение прочности и веса и легкие характеристики, способные частично заменить 7075 в экстремально легких конструкциях. Однако стоимость обработки и технологические требования очень высоки.

Ключевые принципы замещения материалов

- Подбор силы на первом месте: Для применения в условиях высоких нагрузок пластик не может полностью заменить 7075; ближайшей альтернативой являются материалы, армированные углеродным волокном.

- Условия эксплуатации имеют решающее значение: В коррозионных, высокотемпературных или электрически изолированных средах пластмассы имеют явные преимущества перед алюминиевыми сплавами.

- Комплексная оценка затрат: Стандартные пластмассы могут снизить стоимость, но высокопроизводительные пластмассы зачастую значительно дороже алюминиевых сплавов.

- Принятие компромиссов в отношении производительности: Пластмассы обычно обладают меньшей жесткостью, теплопроводностью и износостойкостью, чем алюминиевые сплавы. При замене требуется оптимизация конструкции для компенсации.

Заключение

В целом, алюминиевые сплавы 6061 и 7075 имеют свои сильные стороны при обработке на станках с ЧПУ. 6061, обладающий хорошей обрабатываемостью, коррозионной стойкостью и низкой стоимостью, подходит для большинства общих структурных компонентов, эстетических деталей и сценариев массового производства. С другой стороны, 7075, обладая значительно более высокой прочностью и несущей способностью, является идеальным выбором для аэрокосмической промышленности и высокопрочных деталей высокого класса, но он также представляет собой более сложную обработку и более высокую стоимость. При выборе материалов необходимо учитывать требования к прочности, сложность обработки, условия эксплуатации и бюджет, чтобы найти баланс между производительностью и экономической эффективностью.