Extrusión de aluminio:

Elija Weldo's proceso de extrusión de aluminio para perfiles de aluminio personalizados de alta calidad. Consiga que sus productos de aluminio salgan a la luz rápidamente. Póngase en contacto con nosotros hoy mismo para hablar de su proyecto y realizar su pedido.

¿Qué es la extrusión de aluminio?

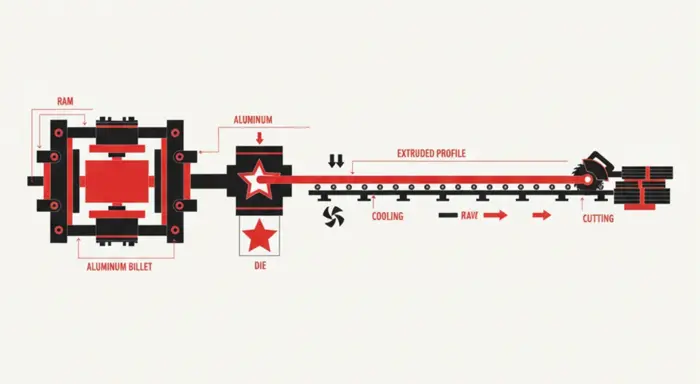

La extrusión de aluminio es un proceso de fabricación que da forma a tochos de aleación de aluminio calentados (400-500°C) en perfiles de sección transversal continua forzándolos a través de una matriz a alta presión. En función del movimiento de la matriz, se clasifica en extrusión directa (los tochos se mueven mientras las matrices permanecen inmóviles) y extrusión indirecta (las matrices se mueven mientras los tochos permanecen inmóviles). Esta última reduce la fricción y mejora la calidad de la superficie.

Materiales mecanizables de extrusión de aluminio

Calidades y propiedades comunes de las aleaciones de aluminio

| Serie | Número de modelo típico | Principales elementos de aleación | Características principales | Escenarios de aplicación |

|---|---|---|---|---|

| 6xxx | 6061-T6 | Mg, Si | Resistencia a la tracción 310MPa, resistente a la oxidación anódica | Componentes estructurales de automóviles, cuadros de bicicletas |

| 6xxx | 6063-T5 | Mg, Si | Índice de elongación 12%, excelente racionalidad en el tratamiento de la superficie | Puertas y ventanas arquitectónicas, radiadores |

| 5xxx | 5052-H32 | Mg (2,5%) | Resistente a la corrosión del agua de mar, densidad 2,68 g/cm³ | Cubiertas de buques, depósitos de combustible |

| 7xxx | 7075-T651 | Zn, Mg, Cu | Dureza 150HB, resistencia superior a la de algunos materiales de acero | Palas de motores aeronáuticos, suspensiones de coches de carreras |

Acabados superficiales para perfiles de extrusión de aluminio

Acabado mecanizado

El prototipo procesado por la máquina herramienta conserva huellas del mecanizado de la herramienta.

Anodizado

El anodizado mejora la resistencia a la corrosión y al desgaste de los metales y permite colorearlos y recubrirlos. Es adecuado para metales como el aluminio, el magnesio y el titanio.

Polaco

El pulido mejora el acabado superficial y el atractivo estético, adecuado para materiales como metales, cerámica, plásticos y PMMA.

Chorro de arena

El arenado consiste en propulsar material abrasivo a alta presión o mecánicamente sobre una pieza de trabajo para conseguir un acabado limpio, rugoso y mate.

Acabado cepillado

El acabado cepillado crea un patrón texturizado en las superficies metálicas, realzando el atractivo estético. Adecuado para aluminio, cobre, acero inoxidable y otros materiales.

Recubrimiento en polvo

El recubrimiento en polvo se aplica a la superficie de la pieza mediante adhesión electrostática y, a continuación, se cura a altas temperaturas para formar un recubrimiento denso que mejora la resistencia a la corrosión de las superficies metálicas y plásticas.

Acabado galvánico

El chapado metálico se deposita sobre las superficies de los materiales mediante procesos electrolíticos para mejorar la resistencia a la corrosión y al desgaste. Esta técnica es adecuada para metales y determinados plásticos.

Óxido negro

El revestimiento de óxido negro se forma en las superficies metálicas mediante oxidación química, lo que ofrece un bajo coste, un proceso sencillo y una reducción de la reflexión de la luz.

Electropulido

Elimina las protuberancias microscópicas de las superficies metálicas mediante disolución anódica electroquímica, creando una superficie lisa y densa, libre de tensiones residuales y altamente resistente a la corrosión. Capaz de procesar metales complejos y materiales conductores.

Alodine

Forma una capa protectora sobre las superficies mediante conversión química, mejorando la resistencia a la corrosión y la adherencia. Respetuoso con el medio ambiente y de excelente conductividad, adecuado para aleaciones de aluminio y magnesio.

Tratamiento térmico

Al alterar la microestructura interna de los materiales metálicos mediante calentamiento, este proceso mejora la dureza, la resistencia, la tenacidad y la resistencia al desgaste. Es adecuado para metales como el acero, las aleaciones de aluminio, las aleaciones de cobre y las aleaciones de titanio.

Capacidad de extrusión de aluminio:

| Especificaciones | Diámetro 100-500 mm, longitud 1-7 m |

|---|---|

| Sección transversal máxima de extrusión | Anchura 1100mm |

| Espesor mínimo de pared | 0,8 mm |

| Control de precisión | ±0,05 mm (para longitud de 5 m) Profundidad del anillo de grano grueso ≤ 0,3 mm. Rectitud ≤ 0,3 mm/m |

Directriz de extrusión de aluminio:

| Temperatura de calentamiento | Aleación 6063: 480±20°C Aleación 7075: 450±10°C |

|---|---|

| Velocidad de extrusión | 20-50m/min (sección transversal simple) 5-15 m/min (sección transversal compleja) |

| Precalentamiento de moldes | 450-500°C (acero para moldes H13) |

| Tolerancia dimensional | Grado de precisión ±0,1 mm/m |

| Tratamiento de superficies | Espesor de la película anodizada ≥ 10μm (material arquitectónico) Prueba de niebla salina ≥ 1000 horas |

| Propiedades mecánicas | 6061-T6 Límite elástico ≥ 276MPa, Elongación ≥ 10% |

Ventajas de la extrusión de aluminio:

Índice de utilización del material: Casi 95% (el mecanizado tradicional sólo alcanza 60%)

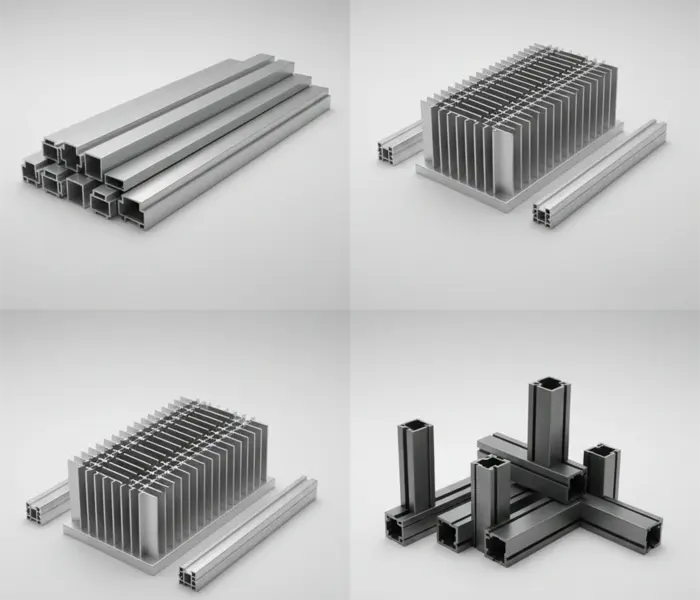

Flexibilidad de diseño: Capaz de formar secciones transversales complejas (por ejemplo, perfiles de disipación de calor con múltiples orificios).

Ventaja de costes: El coste unitario durante la producción en serie es 30% inferior al de los procesos de fundición a presión

Reducción de peso: 40-60% más ligero que las estructuras de acero

Sostenibilidad: 100% reciclable; el aluminio reciclado requiere sólo 5% de la energía necesaria para la producción de aluminio primario.

Aplicación de la extrusión de aluminio:

Industria de la construcción:

Se utiliza en puertas, ventanas, muros cortina, etc. para mejorar la estética arquitectónica y la durabilidad, al tiempo que reduce la carga estructural.

Transporte:

Fabricación de componentes ligeros para automóviles y trenes con el fin de mejorar la eficiencia del combustible y el rendimiento operativo.

Electrónica y electrodomésticos:

Sirven como disipadores de calor y materiales de carcasa para garantizar un funcionamiento estable del dispositivo y prolongar su vida útil.

Maquinaria y equipos:

Se emplea en bastidores, carriles guía y aplicaciones similares para proporcionar un soporte de alta resistencia y garantizar el movimiento preciso de los equipos.

Mobiliario doméstico:

Los marcos de los muebles y los elementos decorativos permiten un diseño flexible, que realza tanto el estilo como la durabilidad de los interiores domésticos.

Energías renovables:

Los paneles solares y los soportes de aerogeneradores se caracterizan por su resistencia a la corrosión y su construcción ligera, lo que favorece las iniciativas de energía limpia.

FAQ de extrusión de aluminio

¿Cómo tratar las burbujas superficiales en extrusiones de aluminio?

① Tratamiento de homogeneización de tochos (560°C/6 horas); ② Profundidad de la ranura de ventilación del molde 0,03-0,05mm; ③ Reducción de la velocidad de extrusión en 15%.

¿Cómo elegir entre las aleaciones 6061 y 6063?

Seleccione 6061 para carga estructural (alta resistencia); elija 6063 para componentes decorativos (acabado superficial superior).

¿Qué factores limitan la longitud máxima de extrusión?

① Longitud del lecho de extrusión (normalmente ≤50m); ② Rigidez del perfil (relación longitud-diámetro >200 propensa a la inestabilidad).

¿Cómo controlar la deformación en perfiles de pared delgada?

Emplear un "enfriamiento progresivo" (enfriamiento rápido en la sección inicial, enfriamiento gradual en la sección final), manteniendo el alargamiento dentro de 0,8-1,2%

¿Punto de equilibrio entre el coste de la extrusión de aluminio y el de la impresión 3D?

Para lotes 1000 unidades, la extrusión de aluminio es más económica (menor asignación de costes de molde).