Cuivre Usinage CNC est largement utilisé dans les industries qui requièrent une excellente conductivité électrique, des performances thermiques supérieures et une résistance fiable à la corrosion. Comparé à l'aluminium et au bronze, le cuivre offre des avantages fonctionnels remarquables, mais il est aussi plus facile à utiliser que l'aluminium. l'un des métaux non ferreux les plus difficiles à usiner en raison de sa souplesse, de sa grande ductilité et de sa forte tendance à adhérer aux outils de coupe.

Pour obtenir une qualité stable et une production rentable, les fabricants doivent bien comprendre le comportement des matériaux en cuivre, les propriétés physiques, les paramètres d'usinage, les stratégies d'outillage et les différences de qualité. Cet article fournit un guide technique complet sur l'usinage CNC du cuivre, y compris les paramètres de coupe, la sélection des outils, les nuances de cuivre, les domaines d'application et des comparaisons détaillées avec l'aluminium et le bronze.

Caractéristiques d'usinage du cuivre

Du point de vue de l'usinage CNC, le cuivre représente un défi non pas parce qu'il est dur, mais parce qu'il est très difficile à usiner. comportement mécanique et physique lors de la coupe. Sa grande ductilité fait que le matériau s'étale au lieu de se cisailler proprement, tandis que sa mollesse augmente le risque d'accumulation d'arêtes sur les outils de coupe. En outre, le cuivre forme de longs copeaux continus difficiles à briser et à évacuer.

Le cuivre possède également une conductivité thermique extrêmement élevée, qui transfère rapidement la chaleur loin de la zone de coupe. Si cela permet d'éviter la surchauffe, cela réduit également l'effet de ramollissement thermique localisé qui facilite la coupe dans d'autres métaux. Par conséquent, l'usinage du cuivre nécessite des outils affûtés, des avances stables et des paramètres de coupe soigneusement optimisés.

Principales propriétés physiques du cuivre

Avant de définir la stratégie d'usinage, il est essentiel de comprendre les éléments suivants propriétés physiques essentielles du cuivre qui influencent directement le comportement de coupe, l'usure de l'outil, la formation de copeaux et l'état de surface.

Propriétés physiques du cuivre (cuivre pur typique)

| Propriété | Valeur typique | Pertinence de l'usinage |

|---|---|---|

| Densité | ~8,96 g/cm³ | Une masse élevée affecte la stabilité des parois minces |

| Conductivité thermique | ~390-400 W/m-K | Dissipation rapide de la chaleur, zone de coupe plus froide |

| Conductivité électrique | ~58 MS/m (≈100% IACS) | Raison principale pour les applications électriques |

| Dureté | ~35-50 HB | Très souple, susceptible de s'étaler |

| Élongation | >30% | Grande ductilité, rupture difficile des copeaux |

Ces propriétés expliquent pourquoi le cuivre nécessite des vitesses de broche plus élevées, des outils plus tranchants, des profondeurs de coupe plus légères et des passes de finition stables par rapport à de nombreux métaux de construction.

Paramètres d'usinage CNC du cuivre

Vitesse de la broche (RPM)

L'usinage du cuivre bénéficie généralement vitesses de broche moyennes à élevéesqui permettent de réduire la formation d'arêtes et d'améliorer la qualité de la surface. Une vitesse excessivement faible entraîne souvent des frottements et l'adhérence des matériaux.

Gammes de référence typiques pour les outils en carbure monobloc :

- Fraises en bout Ø3-6 mm : 10,000-18,000 RPM

- Fraises Ø6-12 mm : 5 000-10 000 TR/MIN

Vitesse d'alimentation

La vitesse d'avance influence fortement l'épaisseur des copeaux et l'intégrité de la surface. Le cuivre est sensible aux alimentation trop faiblequi provoque des frottements au lieu de couper.

Aliments recommandés par dent :

- Ebauche : 0,08-0,15 mm par dent

- Finition : 0,02-0,05 mm/dent

Un mouvement d'alimentation stable et continu est particulièrement important lors de la finition.

Profondeur de coupe

Le cuivre étant tendre et facilement déformable, il n'est pas recommandé d'utiliser des profondeurs de coupe extrêmement agressives.

Stratégies typiques :

- Profondeur de coupe axiale : 0,5-2,0 mm

- Profondeur de coupe radiale : 10-30% du diamètre de l'outil

Les stratégies de coupe superficielle à grande vitesse sont couramment utilisées pour les composants de précision en cuivre.

Sélection d'outils pour l'usinage CNC du cuivre

La sélection des outils est l'une des les facteurs de succès les plus critiques dans l'usinage CNC du cuivre. En raison de la souplesse du cuivre, de sa grande ductilité et de sa forte tendance à l'adhérence, un mauvais outillage conduit rapidement à le maculage du matériau, la formation d'arêtes, une mauvaise finition de la surface et une précision dimensionnelle instable..

Les principes clés de l'outillage sont les suivants

- Arêtes de coupe extrêmement tranchantes :

Le cuivre nécessite un cisaillement net plutôt qu'une déformation du matériau. Une usure même légère de l'outil peut dégrader considérablement la qualité de la surface. - Géométrie à angle de coupe élevé :

Les angles de coupe positifs réduisent l'effort de coupe et améliorent l'écoulement des copeaux, ce qui permet d'éviter l'adhérence et le grippage de la surface. - Cannelures polies et rainures pour les copeaux :

Les surfaces d'outils polies réduisent la friction et minimisent le collage des copeaux, en particulier pour les nuances de cuivre de haute pureté. - Matériaux et revêtements appropriés pour les outils :

Le carbure monobloc est le choix standard. Les outils revêtus de diamant conviennent pour les gros volumes ou les exigences de finition de surface ultra-fine. Les revêtements durs tels que le TiAlN ne sont généralement pas recommandés en raison de l'augmentation de l'adhérence. - Faible nombre de flûtes (2-3 flûtes) :

Des cannelures moins nombreuses offrent un espace plus grand pour les copeaux, ce qui améliore l'évacuation des copeaux et la stabilité du processus.

En pratique, le maintien de l'affûtage de l'outil est plus important que la maximisation de la durée de vie de l'outil lors de l'usinage du cuivre.

Procédés d'usinage adaptés au cuivre

Le cuivre peut être traité par de nombreuses méthodes d'usinage conventionnelles et CNC. Cependant, en raison de son souplesse, ductilité élevée et forte tendance à l'adhérenceChaque processus nécessite un contrôle adéquat des paramètres et de l'outillage.

- Fraisage CNC :

Largement utilisé pour l'usinage des plaques de cuivre, des dissipateurs thermiques, des cavités et des formes 3D complexes. Le fraisage à grande vitesse avec des outils tranchants et des coupes légères est préférable pour éviter les bavures et l'accumulation d'arêtes. - Tournage CNC (tour) :

Convient pour les arbres, les bagues, les anneaux et les pièces rotatives. Le contrôle des copeaux et l'affûtage de l'outil sont essentiels car le cuivre produit facilement des copeaux longs et continus. - Forage :

Utilisés pour les trous dans les barres omnibus, les plaques et les composants. Des forets pointus avec des goujures polies sont nécessaires pour éviter le soudage par copeaux et l'arrachement de la surface du trou. - Taraudage et fraisage de filets :

Les filets peuvent être usinés dans le cuivre, mais la lubrification est fortement recommandée pour éviter le grippage et la mauvaise qualité de la surface des filets. - Alésage et alésage :

Utilisé pour les trous de haute précision. Une coupe légère et une fixation stable sont nécessaires pour éviter les déformations et les variations de taille. - Meulage et polissage :

Souvent utilisés comme procédés secondaires pour améliorer la finition de la surface et répondre à des exigences élevées en matière d'aspect ou d'étanchéité. - EDM (Electrical Discharge Machining) :

Utilisé pour les cavités profondes, les fentes étroites, les angles internes aigus et les caractéristiques complexes qui sont difficiles ou impossibles à usiner avec des outils de coupe conventionnels.

En pratique, fraisage et tournant restent les principaux processustandis que l'électroérosion est utilisée comme processus complémentaire pour les caractéristiques complexes ou de haute précision.

Fraisage par grimpage contre fraisage conventionnel dans l'usinage du cuivre

Parce que le cuivre est mou et qu'il a une forte tendance à coller aux outils de coupe, le choix entre le fraisage en aval (fraisage en aval) et le fraisage conventionnel (fraisage en amont) a un impact significatif sur la qualité de la surface, la durée de vie de l'outil et la stabilité dimensionnelle.

Fraisage en montée (fraisage en descente)

Avantages :

- Meilleure finition de la surface grâce à un cisaillement net au lieu d'un frottement

- Moins d'adhérence des bords et des matériaux

- Une force de coupe plus faible et un usinage plus stable

- Fortement recommandé pour la finition et les surfaces de précision sur le cuivre

Inconvénients :

- Exigences accrues en matière de rigidité de la machine et de maintien de l'outil de travail

- La fraise a tendance à tirer la pièce, ce qui peut provoquer des vibrations si la fixation est faible.

Fraisage conventionnel (fraisage en amont)

Avantages :

- Plus sûr en cas de surfaces rugueuses, de mauvaise fixation ou de machines plus anciennes

- La direction de la force de coupe est plus stable et moins susceptible de tirer sur la pièce.

Inconvénients :

- Mauvais état de surface du cuivre en raison du frottement avant la coupe

- Plus de chaleur, plus d'adhérence et plus d'arêtes construites

- Usure plus importante de l'outil et qualité de surface inférieure

Nuances de cuivre courantes pour l'usinage CNC (normes internationales)

Les qualités de cuivre couramment utilisées sont les suivantes :

- C110 (ETP Copper) : Excellente conductivité, mauvaise usinabilité

Le cuivre à haute conductivité le plus couramment utilisé, mais difficile à usiner en raison d'une forte adhérence et d'une grande ductilité.

| Propriété | Valeur typique | Signification de l'usinage | Outil recommandé et exigences |

|---|---|---|---|

| Densité | ~8,96 g/cm³ | Les pièces à parois minces sont faciles à déformer | Fixation rigoureuse et faible rotation de l'outil nécessaires |

| Conductivité électrique | ~58 MS/m (~100% IACS) | Excellentes performances électriques | - |

| Conductivité thermique | ~390-400 W/m-K | Excellente dissipation de la chaleur | - |

| Dureté | ~40-50 HB | Très souple, risque élevé de formation de bordures | Outils en carbure monobloc ultra-affûtésRattrapage positif élevé |

| Élongation | >30% | Extrêmement ductile, difficile à briser | Outils polis à 2 goujures ou à une goujureGrand espace pour les puces |

Recommandation de l'outil :

✅ Carbure monobloc, arête de coupe ultra tranchante, angle de coupe élevé, goujure polie

❌ TiAlN / AlTiN les revêtements ne sont pas recommandés (augmentation de l'adhérence)

- C101 (cuivre sans oxygène) : Très grande pureté, très difficile à usiner

Le cuivre de la plus grande pureté avec la meilleure conductivité, mais les plus difficiles à usiner parmi ces trois.

| Propriété | Valeur typique | Signification de l'usinage | Outil recommandé et exigences |

|---|---|---|---|

| Densité | ~8,94-8,96 g/cm³ | Similaire à C110 | Maintien très rigide de l'outil de travail |

| Conductivité électrique | ~58,5-59 MS/m (~101% IACS) | Légèrement supérieur au C110 | - |

| Conductivité thermique | ~400 W/m-K | Dissipation thermique extrêmement élevée | - |

| Dureté | ~35-45 HB | Encore plus doux que le C110 | Uniquement des outils neufs et extrêmement tranchants |

| Élongation | >35% | Très grande ductilité, risque de maculage important | Outils à simple goujure ou à double goujure polis miroir |

Recommandation de l'outil :

✅ Carbure massif avec goujures polies miroir et arêtes extrêmement tranchantes

✅ PCD outils (diamantés) pour la finition de surface en grande quantité ou ultrafine

❌ Les outils "résistants à l'usure mais non tranchants" ne conviennent pas.

- C145 (Tellurium Cuivre) : Amélioration de l'usinabilité avec une bonne conductivité

Nuance de cuivre optimisée pour l'usinageLes fils de cuivre sont des fils d'acier, offrant un bon équilibre entre la conductivité et l'usinabilité. Le meilleur choix pour l'usinage CNC.

| Propriété | Valeur typique | Signification de l'usinage | Outil recommandé et exigences |

|---|---|---|---|

| Densité | ~8,94 g/cm³ | Similaire au cuivre pur | Les exigences en matière de fixation sont moins critiques |

| Conductivité électrique | ~49-52 MS/m (~85-90% IACS) | Un peu plus bas mais toujours très bon | - |

| Conductivité thermique | ~330-350 W/m-K | Légèrement inférieur à celui du cuivre pur | - |

| Dureté | ~70-90 HB | Beaucoup plus dur et plus stable | Les outils en carbure de tungstène standard sont suffisants |

| Élongation | ~10-20% | Un meilleur brise-copeaux | Outils à 2-3 goujures pour l'usinage de l'aluminium/cuivre |

Recommandation de l'outil :

✅ Fraises en carbure monobloc standard avec arêtes de coupe tranchantes

Le revêtement DLC ou ZrN peut être utilisé pour prolonger la durée de vie de l'outil.

⚠️ Les outils de coupe en acier à usage intensif ne sont toujours pas recommandés.

Le C145 est le choix le plus populaire pour Pièces en cuivre usinées par CNC qui nécessitent un équilibre entre performance et fabricabilité.

Résumé de la sélection rapide des outils

| Matériau | Difficulté d'usinage | Type d'outil recommandé |

|---|---|---|

| C101 | ⭐⭐⭐⭐⭐ (Très difficile) | PCD ou carbure poli miroir ultra-tranchant |

| C110 | ⭐⭐⭐⭐ | Carbure poli ultra tranchant |

| C145 | ⭐⭐ | Carbure tranchant standard / revêtement DLC |

Conclusion de l'ingénierie en une phrase

Le C101 et le C110 sont des nuances de cuivre "performantes", tandis que le C145 est une nuance de cuivre "optimisée pour l'usinage". Pour l'usinage CNC, le C145 est généralement le meilleur choix global.

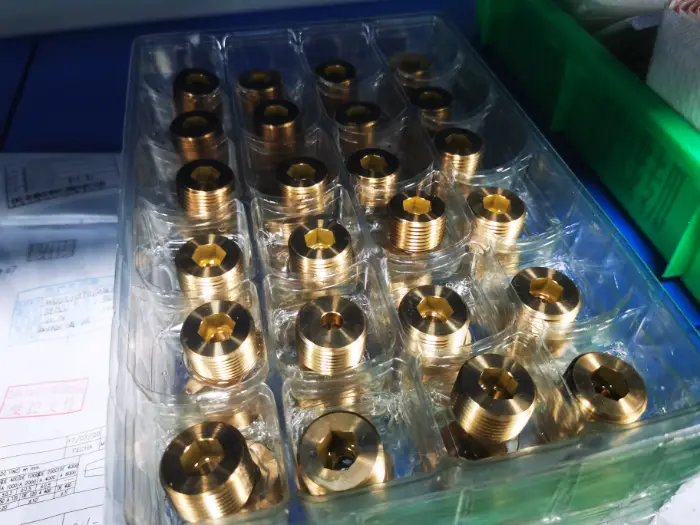

Applications des pièces en cuivre usinées par CNC

Les pièces en cuivre usinées CNC sont principalement utilisées dans des applications où la performance fonctionnelle l'emporte sur l'efficacité de l'usinage.

Les domaines d'application typiques sont les suivants

- Systèmes d'alimentation électrique :

Les barres omnibus, les bornes et les connecteurs s'appuient sur la faible résistance électrique du cuivre pour réduire les pertes d'énergie et la production de chaleur. - Gestion thermique :

Les dissipateurs de chaleur, les plaques de refroidissement et les répartiteurs de chaleur utilisent la conductivité thermique élevée du cuivre pour dissiper efficacement la chaleur. - Équipements électroniques et semi-conducteurs :

Les composants de précision en cuivre sont largement utilisés dans les systèmes à vide, les équipements de fabrication de puces et les appareils à haute fréquence. - Composants RF et micro-ondes :

Les boîtiers et les guides d'ondes en cuivre permettent de minimiser la perte de signal et les interférences électromagnétiques. - Soudage et équipement industriel :

Les électrodes de soudage et les composants conducteurs bénéficient des propriétés électriques et thermiques combinées du cuivre.

L'aluminium comme matériau de comparaison dans l'usinage CNC

L'aluminium est considéré comme l'un des les métaux les plus compatibles avec la CNC et est souvent utilisé comme matériau de comparaison de base.

Propriétés physiques de l'aluminium (référence 6061)

| Propriété | Valeur typique | Pertinence de l'usinage |

|---|---|---|

| Densité | ~2,70 g/cm³ | Léger, idéal pour l'usinage à grande vitesse |

| Conductivité thermique | ~167-237 W/m-K | Bonne dissipation de la chaleur |

| Conductivité électrique | ~35-38 MS/m | Conductivité modérée |

| Dureté | ~95 HB | Comportement de coupe stable |

| Résistance à la traction | ~290 MPa | Bon rapport résistance/poids |

Usinage CNC du cuivre et de l'aluminium : Avantages et inconvénients

Le cuivre et l'aluminium servent des objectifs très différents dans l'usinage CNC : le cuivre est axé sur la performance, tandis que l'aluminium est axé sur l'efficacité.

Cuivre - Avantages

- Conductivité électrique et thermique beaucoup plus élevéeIdéal pour les barres omnibus, les connecteurs et les dissipateurs thermiques.

- Meilleures performances dans les conceptions thermiques compactes et à courant élevé.

- Performances électriques plus stables dans des environnements exigeants.

Cuivre - Inconvénients

- Mauvaise usinabilité: copeaux collants, adhérence de l'outil, maculage de la surface.

- Baisse de l'efficacité de la productionLes avantages de ce système sont les suivants : vitesses plus lentes, coupes plus légères, finition plus poussée.

- Un coût plus élevé et un poids plus important que l'aluminium.

Usinage CNC du cuivre et du bronze : Avantages et inconvénients

Le cuivre et le bronze répondent à des objectifs techniques différents : le cuivre est axé sur les performances, tandis que le bronze est axé sur la durabilité et l'usinabilité.

Cuivre - Avantages

- Conductivité électrique et thermique beaucoup plus élevéeIdéal pour les applications électriques, thermiques et à courant élevé.

- Meilleure performance en matière de transfert de chaleur pour les dissipateurs thermiques, les plaques de refroidissement et les composants conducteurs.

- Préférence pour les pièces fonctionnelles où la conductivité est la principale exigence.

Cuivre - Inconvénients

- Mauvaise usinabilitéLa couleur : douce, collante, avec de longs éclats, facile à étaler.

- Stabilité dimensionnelle inférieure pendant l'usinage en raison de sa grande ductilité.

- Faible résistance à l'usure et un risque plus élevé d'adhésion à l'outil.

Autres considérations relatives à l'usinage CNC du cuivre

- Le maintien en position de travail doit éviter les déformations :

Le cuivre est mou et se déforme facilement sous l'effet de la force de serrage. Les montages doivent répartir la pression uniformément et éviter les contraintes localisées, en particulier pour les pièces à parois minces ou de précision, faute de quoi la précision dimensionnelle peut être affectée après le desserrage. - Les arêtes des outils doivent être maintenues extrêmement tranchantes :

Le cuivre repose sur un cisaillement net plutôt que sur une coupe par compression. Même des outils légèrement usés provoquent des bavures, des déchirures et une accumulation d'arêtes, ce qui entraîne une mauvaise finition de la surface et des dimensions instables. - Le liquide de refroidissement ou la lubrification par brouillard réduit l'adhérence :

Le cuivre a une forte tendance à adhérer aux arêtes de coupe. Une lubrification adéquate par liquide de refroidissement ou par brouillard permet de réduire la friction, d'éviter le soudage des copeaux et d'améliorer à la fois la qualité de la surface et la durée de vie de l'outil. - Des passes de finition et un polissage peuvent être nécessaires :

En raison de la ductilité du cuivre, il est difficile d'obtenir une qualité de surface parfaite lors de l'ébauche. Des passes de finition légères et, si nécessaire, un polissage secondaire sont souvent utilisés pour répondre aux exigences de tolérance et d'état de surface les plus strictes.

Conclusion

L'usinage CNC du cuivre est essentiel pour les applications électriques et thermiques de haute performance, malgré les défis qu'il pose. En comprenant les propriétés physiques du cuivre, en choisissant la bonne nuance et en optimisant les paramètres de coupe et les stratégies d'outillage, les fabricants peuvent obtenir une précision dimensionnelle et une qualité de surface excellentes. Comparé à l'aluminium et au bronze, le cuivre reste le matériau privilégié dans les cas suivants la conductivité et la performance thermique sont les principales exigences.