Dans les scénarios B2B où la légèreté de la conception, la qualité de l'apparence et la cohérence des livraisons sont importantes, Aluminium CNC est souvent un choix "rapide, peu risqué et évolutif". Il permet un prototypage rapide pour la validation et une qualité reproductible en volume grâce à des processus et des méthodes d'inspection stables. Pour les équipes chargées des achats, le véritable défi n'est pas de savoir s'il est possible de le fabriquer, mais plutôt de savoir s'il est possible de le faire. comment combiner les matériaux, le processus d'usinage, la finition de surface et les tolérances afin d'optimiser les coûts, les délais et la qualité.

Nous répondons ci-dessous aux questions les plus fréquentes des acheteurs et développons les facteurs de prix, la sélection des matériaux, le contrôle de la qualité et les stratégies de réduction des coûts, afin que vous puissiez transformer ces informations en un plan d'approvisionnement réalisable.

Qu'est-ce que l'aluminium CNC ?

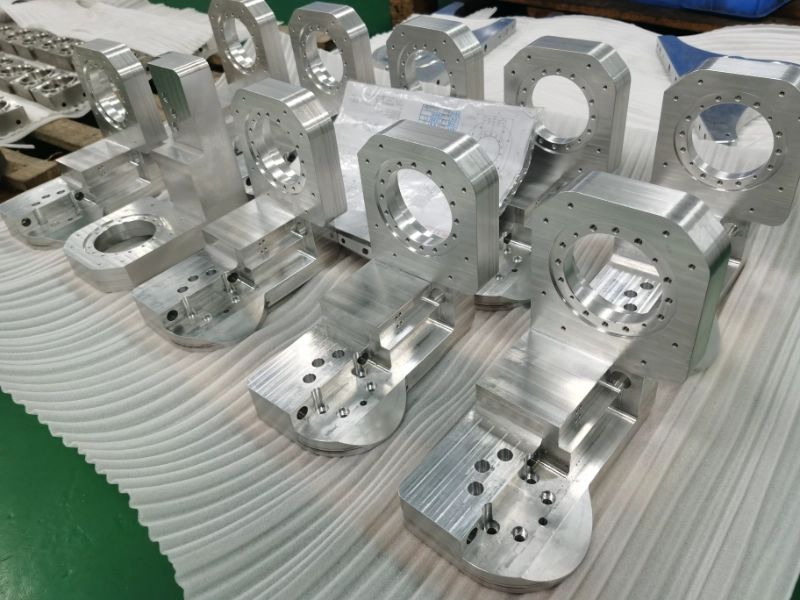

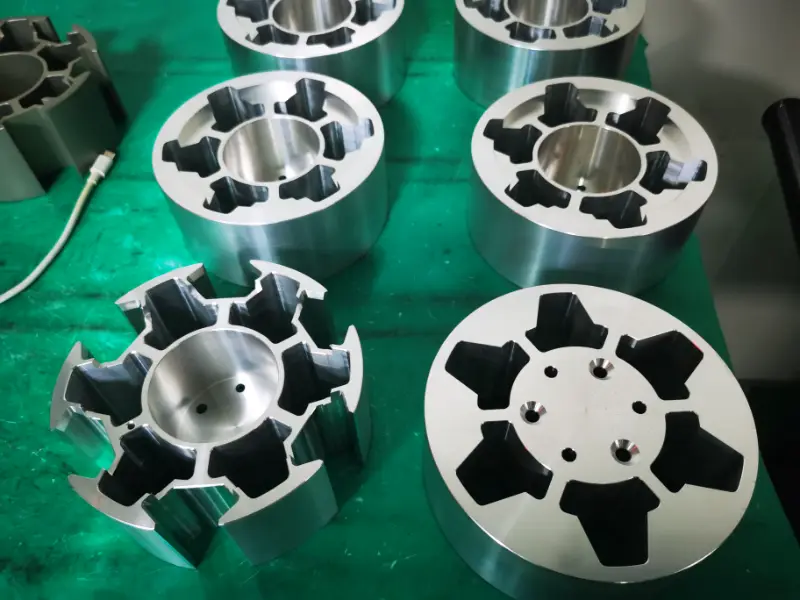

Qu'est-ce que l'aluminium CNC ? C'est simple, Aluminium CNC désigne les pièces en aluminium ou en alliage d'aluminium fabriquées à l'aide de machines CNC (Computer Numerical Control) par le biais d'opérations telles que fraisage, tournage, perçage, taraudage et ennuyeux pour obtenir une géométrie et une répétabilité précises.

Du point de vue de la passation des marchés, elle implique généralement deux dimensions :

- Dimension du matériau: La pièce à usiner est en aluminium ou en alliage d'aluminium (les qualités les plus courantes sont les suivantes 6061, 6063, 7075, 5052, 2024etc.)

- Dimension de la livraison: Le fournisseur peut livrer des pièces qui répondent aux exigences du dessin en matière de dimensions, de tolérances, de finition de surface et d'inspection.avec des résultats cohérents d'un lot à l'autre.

Point clé: La valeur de l'aluminium CNC ne réside pas seulement dans le fait qu'il est possible de le fabriquer, mais aussi dans le fait qu'il est possible de l'utiliser pour la fabrication d'autres produits. traçabilité de la fabrication (parcours d'outils/usinage/inspection) + cohérence de la répétabilité.

Une machine CNC peut-elle découper de l'aluminium ?

L'acheteur pose souvent la question suivante : Une machine CNC peut-elle découper de l'aluminium ? La réponse est oui - très souvent. L'aluminium présente généralement une résistance à la coupe inférieure à celle de l'acier ou du titane, ce qui permet des taux d'enlèvement de matière plus élevés et une production efficace. C'est pourquoi il est largement utilisé pour les prototypes et les petites et moyennes séries.

Dans les projets B2B, cependant, le "can cut" n'est qu'une base - ce qui compte, c'est un usinage stable, des surfaces propres et des dimensions cohérentes. Les risques courants liés à l'usinage de l'aluminium sont les suivants :

- Arête rapportée / collage de l'outil: Un mauvais choix d'outil ou de paramètres peut entraîner des déchirures de la surface et des bavures plus importantes.

- Déformation des parois minces: Les sections minces et légères peuvent se déformer sous l'effet de la force de serrage ou de la charge de coupe.

- Grattage des copeaux: Une évacuation ou une manipulation inadéquate des copeaux peut rayer les surfaces cosmétiques.

Point clé: Pour évaluer un fournisseur, demandez-lui comment il gère stratégie d'outillage, approche du liquide de refroidissement et fixation de parois mincesLes résultats de l'évaluation de la qualité des produits sont souvent plus révélateurs des capacités réelles que l'affirmation générique "nous pouvons respecter des tolérances serrées".

L'aluminium CNC est-il bon ?

L'aluminium CNC est-il bon ? Pour la plupart des pièces structurelles B2B, des boîtiers cosmétiques et des composants thermiques, la réponse est la suivante oui-équilibré et pratique. Les alliages d'aluminium présentent de bonnes performances en termes de poids, d'usinabilité, de résistance à la corrosion et de compatibilité de finition, ce qui les rend idéaux pour les projets à itération rapide et à révisions fréquentes.

Principaux avantages (avec le contexte des marchés publics)

- Légèreté et grande efficacité structurelle: Idéal pour les équipements mobiles, les assemblages d'automatisation et les boîtiers.

Valeur ajoutée: Un poids plus faible peut réduire les coûts logistiques et améliorer les performances dynamiques (accélération, consommation d'énergie, bruit), ce qui est souvent un avantage négligé en matière de passation de marchés. - Efficacité élevée de l'usinage et livraison plus rapide: Les temps de cycle sont généralement plus rapides que ceux de l'acier/du titane.

Valeur ajoutée: L'aluminium CNC raccourcit souvent la boucle "conception → validation → production", réduisant ainsi les retards des projets qui se traduisent par des coûts réels pour l'entreprise. - Nombreuses options de finition avec une forte cohérence cosmétique: L'anodisation, le microbillage et l'anodisation dure sont des techniques éprouvées et évolutives.

Valeur ajoutée: Si l'apparence de la marque est importante, définissez les normes de couleur et l'approbation des échantillons au stade de l'appel d'offres afin d'éviter les litiges liés aux variations de couleur par la suite. - Excellente conductivité thermique: Idéal pour les dissipateurs, les bases thermiques et les boîtiers de gestion thermique intégrés.

Valeur ajoutée: Pour les pièces thermiques, la rugosité de la surface et la planéité des interfaces d'accouplement ont une incidence directe sur les performances thermiques.

Limites à garder à l'esprit (éviter les décisions relatives au "mauvais matériau")

- Le plafond de résistance/usure est inférieur à celui de l'acier: Une charge ou une usure élevée peut nécessiter des stratégies de durcissement de l'acier ou de la surface.

- Les alliages à haute résistance (7075/2024) sont moins résistants à la corrosion.: Ils s'appuient davantage sur la finition et le contrôle de l'environnement.

L'aluminium CNC est-il cher ?

L'aluminium CNC est-il cher ? La conclusion la plus utile en matière d'approvisionnement est la suivante : le coût unitaire dépend davantage du temps d'usinage et des exigences de qualité que de l'aluminium lui-même.

Dans des comparaisons pratiques :

- Versus CNC inox/titane: L'aluminium CNC est souvent moins cher (usinage plus rapide, usure moindre des outils).

- Versus moulage par injection/coulée sous pression: La CNC peut être plus coûteuse à l'unité pour les faibles volumes, mais elle permet un développement rapide et des modifications faciles de la conception.

- Versus extrusion/forgeage + usinage secondaireLe coût d'une CNC complète à partir de matériaux solides peut être plus élevé, mais avec un investissement initial plus faible, ce qui est préférable lorsque la demande est incertaine.

Ce qui détermine réellement le prix (définir clairement ces éléments dans l'appel d'offres)

- Temps d'usinage (inducteur de coûts #1)Les poches profondes, les surfaces complexes, les parois minces et les changements d'outils fréquents augmentent les coûts.

- Tolérances et inspectionLes tolérances plus strictes nécessitent souvent un usinage plus lent, des réglages supplémentaires et davantage de métrologie.

- Normes de finition et d'esthétiqueLe contrôle de la couleur de l'anodisation, les exigences de la "surface A", le masquage et les limites de la marque de suspension augmentent les coûts.

- Quantité et fixationles prototypes sont coûteux à l'unité ; des quantités plus importantes permettent de répartir les coûts de programmation et de mise en place.

Comment choisir les alliages d'aluminium courants

La logique de sélection : d'abord catégoriser par charge/fonction, exigences esthétiques, environnement de corrosion et coûtChoisissez alors la qualité qui permet d'assurer une production stable. S'il n'y a pas de contrainte forte, commencez par la nuance 6061.

6061-T6 (meilleur défaut général)

Voici les principaux paramètres des propriétés mécaniques de ce matériau :

| Qualité / Température | Résistance ultime à la traction (MPa) | Limite d'élasticité (MPa) | Dureté (HB) | Élongation (%) | Niveau de contrainte résiduelle | Applications typiques de la CNC |

|---|---|---|---|---|---|---|

| 6061-O | 124 | 55 | 30 | 25 | Très faible | Formage lourd, emboutissage, remodelage avant usinage |

| 6061-T4 | 241 | 145 | 65 | 22 | Moyen | Machine d'abord → puis traitement thermique jusqu'à T6 |

| 6061-T5 | 240-270 | 160-210 | 70-80 | ≥8 | Relativement élevé | Profilés d'extrusion, supports, cadres |

| 6061-T6 | 310 | 276 | 95 | 12 | Relativement élevé | Pièces structurelles générales, pièces massives épaisses |

| 6061-T651 | 310 | 276 | 95 | 12 | Faible (soulagement du stress) | Pièces de précision, grandes pièces plates, cavités à parois minces |

| 6061-T6511 | 290-310 | 276 | 93-95 | 9-12 | Faible (soulagement du stress) | Barres, tubes, extrusions, pièces de tournage CNC |

- Usinage et caractéristiques des pièces: excellent machinability and dimensional stability; great for multi-op milling and mill-turn; reliable for threaded holes, locating features, and functional mating surfaces.

- Applications typiquesLes produits de cette catégorie sont les suivants : supports et bases d'automatisation, pièces structurelles électroniques, gabarits et montages, plaques de base thermiques, connecteurs généraux.

- Note sur les marchés publicsLe matériau 6061 tend à être l'option la plus stable au niveau de la production, avec un risque de retouche plus faible - idéal comme matériau de base.

6063 (performance cosmétique + anodisation)

Voici un aperçu des propriétés mécaniques des alliages d'aluminium de la série 6063 couramment utilisés dans l'industrie de la commande numérique.

| Matériau / Température | Résistance ultime à la traction, UTS (MPa) | Limite d'élasticité, YS (MPa) | Dureté Brinell (HB) | Élongation (%) | Module de Young, E (GPa) |

|---|---|---|---|---|---|

| 6063-O | 89.6 | 48.3 | 25 | ≈ 21 | 68.9 |

| 6063-T5 | 186 | 145 | 60 | 12 | 68.9 |

| 6063-T6 | 241 | 214 | 73 | 12 | 68.9 |

| 6063-T52 | ≈ 186 | ≈ 145 | 60 | 12 | ≈ 68 |

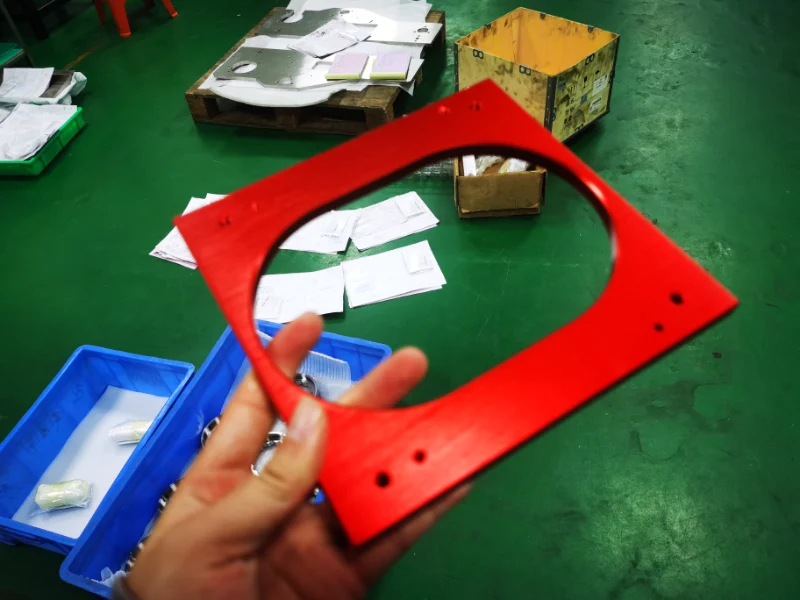

- Usinage et caractéristiques des piècesL'anodisation est excellente pour les composants cosmétiques et les structures de type profilé ; l'anodisation permet d'obtenir un aspect plus fin et plus uniforme.

- Applications typiquesLes produits de l'UE sont les suivants : boîtiers, panneaux, cadres décoratifs, structures d'éclairage, pièces d'extrusion avec usinage secondaire à commande numérique.

- Note sur les marchés publics: Si la cohérence cosmétique d'un lot à l'autre est critique, le 6063 est souvent plus facile à contrôler ; confirmer la résistance pour une utilisation portante.

7075-T6 (structurelle à haute résistance)

Sa résistance est élevée, d'où la nécessité d'un serrage minutieux. L'usure de l'outil est rapide, ce qui nécessite un ajustement adéquat des paramètres de coupe. Le matériau est peu ductile et a tendance à se fissurer et à s'écailler.

| Résistance ultime à la traction, UTS (MPa) | Limite d'élasticité, YS (0.2% proof) (MPa) | Dureté Brinell (HB) | Allongement à la rupture (%) | Module de Young, E (GPa) |

|---|---|---|---|---|

| ≈ 560-572 | ≈ 480-503 | ≈ 150 | ≈ 5-11 (typ. ~8) | ≈ 70-71.7 |

- Usinage et caractéristiques des piècesLe coût des matériaux est plus élevé et les exigences en matière de processus sont généralement plus élevées ; la résistance à la corrosion est relativement plus faible.

- Applications typiquesLes produits de cette catégorie sont les suivants : bras de charge pour drones/robots, connecteurs structurels pour le sport automobile, composants critiques de fixation de support de charge, pièces structurelles de qualité aérospatiale (environnements de corrosion non extrêmes).

- Note sur les marchés publics: Si vous choisissez l'acier 7075, définissez la finition et la protection de l'environnement à un stade précoce, sinon les risques de corrosion peuvent augmenter le coût total de possession.

5052 (résistance à la corrosion + facilité de formage)

L'alliage d'aluminium 5052 a une usinabilité moyenne (pas aussi facile à usiner que le 6061/7075), mais il a une bonne résistance à la corrosion et une bonne formabilité, ce qui fait qu'il est plus couramment utilisé dans les pièces de tôlerie/logement/résistance à la corrosion. En outre, les propriétés telles que l'allongement varient en fonction de l'épaisseur de la tôle et des spécifications. Voici les principaux paramètres des propriétés mécaniques de ce matériau.

| Résistance ultime à la traction, UTS (MPa) | Limite d'élasticité, YS (MPa) | Dureté Brinell (HB) | Allongement à la rupture (%) | Module de Young, E (GPa) |

|---|---|---|---|---|

| ≈ 228 | ≈ 193 | ≈ 60 | ≈ 12 | ≈ 70.3 |

- Usinage et caractéristiques des pièces6061 : largement utilisé pour le formage des tôles (cintrage/étirage) avec une bonne résistance à la corrosion ; l'usinage CNC est possible mais moins courant que le 6061 pour les pièces de précision complexes.

- Applications typiquesBoîtiers en tôle, couvercles, protections, pièces en tôle pour les environnements humides/côtiers.

- Note sur les marchés publics: Idéal pour le formage de tôles et les opérations secondaires CNC légères. Pour les pièces de précision entièrement fabriquées par CNC à partir de matériaux solides, il est généralement préférable d'utiliser du 6061.

2024 (résistance élevée, plus dépendante de la protection)

Voici les paramètres des propriétés mécaniques de ce matériau.

| Résistance ultime à la traction, UTS (MPa) | Limite d'élasticité, YS (MPa) | Dureté Brinell (HB) | Élongation (%) | Module de Young, E (GPa) |

|---|---|---|---|---|

| ≈ 469 | ≈ 324 | ≈ 120 | ≈ 19-20 | ≈ 73.1 |

- Usinage et caractéristiques des piècesLes métaux précieux sont les suivants : résistance élevée et bonne résistance à la fatigue ; ils sont couramment utilisés dans l'aérospatiale ; la résistance à la corrosion plus faible rend la finition et le contrôle de l'environnement plus importants.

- Applications typiquesLes projets de l'UE dans le domaine de l'aéronautique et de l'espace : pièces structurelles sensibles à la fatigue, composants liés à l'aérospatiale, projets à haute résistance avec des spécifications contrôlées.

- Note sur les marchés publics: Intégrer la finition, l'acceptation de la résistance à la corrosion et la protection de l'emballage dans le plan d'appel d'offres/d'inspection afin de réduire les litiges en aval.

Matériaux alternatifs à l'aluminium CNC

Avant de choisir une alternative à l'aluminium CNC, assurez-vous de prendre votre décision en fonction des exigences prioritaires réelles de la pièce (telles que la charge, l'usure, la température, la corrosion, l'apparence ou les coûts de production de masse). Le meilleur matériau alternatif est rarement le matériau le plus "solide" ; il s'agit plutôt du matériau qui minimise les risques et réduit les coûts globaux dans un scénario d'application spécifique.

Alternatives aux métaux (Résistance / Usure / Chaleur / Corrosion)

- Pièces structurelles à forte charge (supports de charge, montures, bases, bras de charge, arbres, éléments porteurs filetés)

- Choisissez : Carbone/Aciers alliés (par exemple, 1045, 4140)

- Lorsqu'une défaillance peut entraîner un risque pour la sécurité ou un temps d'arrêt de la ligne, l'acier est souvent "moins cher" en termes de coût total de possession parce qu'il réduit les défaillances sur le terrain et les interventions de maintenance.

- Pièces critiques pour la corrosion (quincaillerie pour armoires extérieures, connecteurs côtiers/humides, supports pour environnements chimiques)

- Choisissez : Acier inoxydable 304/316 (préférer 316)

- Pourquoi : une forte stabilité à la corrosion - en particulier en cas d'exposition aux chlorures - réduit le risque de corrosion par piqûre/crevaison et diminue les taux de reprise/remplacement. Dans les équipements déployés sur le terrain, la résistance à la corrosion est souvent plus importante que le prix unitaire, car un seul remplacement sur site peut coûter bien plus que le delta du matériau.

- Structures à haute température / extrémités chaudes (supports adjacents au moteur, fixations côté chaud, emplacements pour les chocs thermiques)

- Choisissez : Inox résistant à la chaleur (par exemple, 310/321 selon les spécifications) / alliages à base de nickel (selon les spécifications) ou alliages de titane

- Si les températures de fonctionnement approchent ou dépassent la fenêtre d'utilisation de l'aluminium, l'amélioration du matériau devient non négociable - aucune précision d'usinage ne peut compenser l'instabilité thermique à long terme.

- Composants à haute rigidité ou sensibles aux vibrations (bases de précision, structures anti-vibration, plateformes de positionnement)

- Choisissez : Acier ou fonte (selon la conception/le procédé)

- Dans les équipements de positionnement et de métrologie de précision, l'amortissement est souvent un facteur de répétabilité plus important que la réduction du poids, de sorte que le choix des matériaux influe directement sur la précision utilisable.

Alternatives non métalliques / de mise en forme (réduction des coûts / isolation / légèreté / grand volume)

- Pièces structurelles et cosmétiques à faible charge (boîtiers d'instruments, protections, couvercles, blocs légers)

- Choisissez : Plastiques techniquesPOM, PA (nylon), PC, ABS

- Lorsque le besoin est de "couverture + facilité d'assemblage" plutôt que de supporter une charge, les plastiques déplacent le coût du temps d'usinage vers l'efficacité du formage, ce qui est particulièrement efficace pour réduire les coûts de volume.

- Besoins en matière de haute température, de résistance chimique et de stabilité dimensionnelle (blocs de positionnement, pièces isolantes, montages pour semi-conducteurs, pièces d'exposition aux produits chimiques)

- Choisissez : PEEKPPS, PTFE

- Pourquoi : plus stables à la chaleur, aux produits chimiques et aux environnements propres, avec une meilleure rétention dimensionnelle à long terme que de nombreux plastiques de base. Bien que le prix du matériau soit plus élevé, ces polymères diminuent souvent le coût total en réduisant les rebuts, le risque de contamination et les temps d'arrêt non planifiés dans les processus à fort enjeu.

- Pièces structurelles de grand volume et de géométrie stable (boîtiers, supports, formes semblables à celles d'un dissipateur thermique, boîtiers normalisés)

- Choisissez : Moulage sous pression d'aluminium/zinc ou extrusions + CNC secondaire

- Une fois que le volume est suffisant pour amortir l'outillage, le coût passe des heures d'usinage par pièce aux économies d'échelle, ce qui améliore à la fois les prix et la prévisibilité des livraisons.

- Extrêmement léger + haute résistance spécifique (industries spéciales) (drones, équipements sportifs, cadres ultra-légers)

- Choisissez : Composites à base de fibres de carbone (CFRP)

- Pourquoi : Excellent rapport résistance/poids pour les conceptions à poids critique.PRFC dépend fortement de la conception, du contrôle des processus et de l'inspection (stratification, perçage, stratégie d'assemblage). Il convient donc davantage aux programmes axés sur la performance qu'aux pièces générales à itération rapide et à coût limité.

Comment choisir le traitement de surface

Logique d'approvisionnement : décider de l'objectif fonctionnel d'abord...cosmétiques, résistance à l'usure, résistance à la corrosion, conductivité, résistance aux intempéries, impact dimensionnel-Choisissez alors le procédé le plus stable et le plus évolutif qui convient à l'alliage. De nombreux problèmes (variation de couleur, empilement d'épaisseurs, interférences d'assemblage) sont dus au fait que les effets de la finition n'ont pas été pris en compte dès le départ.

Billage + anodisation (cosmétique + texture)

- Fonction principaleLe film anodique améliore la résistance à la corrosion et aux rayures légères.

- Alliages les plus courants: 6061 et 6063 (meilleurs résultats cosmétiques et couleur plus stable).

- Notes de qualitéLes règles de la "surface A" pour le masquage et les marques de suspension sont définies.

Anodisation claire / anodisation noire (usage général, économique)

- Fonction principaleAnodisation noire : protection contre la corrosion + aspect uniforme ; l'anodisation noire est courante pour la réduction de l'éblouissement des optiques/instruments et pour les boîtiers généraux.

- Alliages les plus courants: 6061 et 6063Le 7075 peut être utilisé mais nécessite un contrôle plus strict de la corrosion et de la consistance du film.

- Notes de qualité: confirmer la couleur à l'aide d'un échantillon de référence ; préciser si les filetages/les surfaces d'assemblage sont masqués ou usinés après coup.

Anodisation dure (anodisation dure, résistance à l'usure)

- Fonction principale: dureté de surface et résistance à l'usure nettement plus élevées pour les contacts glissants et les assemblages fréquents.

- Alliages les plus courants: 6061 est le plus courant ; le 7075 est utilisé dans certains projets avec un contrôle plus strict de la corrosion et du processus.

- Notes critiquesL'épaisseur affecte les dimensions - prévoir une compensation de la tolérance pour les alésages critiques et les faces de contact ; l'anodisation dure est une finition fonctionnelle plus qu'une finition "cosmétique parfaite".

Nickelage chimique (couverture fonctionnelle et uniforme)

- Fonction principaleRésistance à la corrosion + résistance à l'usure + revêtement très uniforme ; meilleure couverture des trous/ cavités internes ; il est souvent plus facile d'obtenir une conductivité électrique stable qu'avec l'anodisation.

- Alliages les plus courants: 6061, 7075, 2024La qualité de l'eau est un facteur déterminant de la qualité de l'eau, en particulier pour les pièces fonctionnelles, les zones d'usure et les surfaces d'accouplement critiques.

- Notes de qualitéSi la mise à la terre/conductivité est importante, définir les exigences électriques ou la conception du point de contact.

Peinture / revêtement par poudre (résistance aux intempéries + couverture des couleurs)

- Fonction principaleLes couleurs sont très couvrantes et résistantes à l'extérieur ; elles peuvent masquer les imperfections mineures du support.

- Alliages les plus courants: 6061, 6063, 5052notamment pour les boîtiers, les protections et les armoires.

- Notes de qualitéL'épaisseur du revêtement affecte les trous de masquage de l'assemblage et les surfaces d'accouplement ; il n'est pas idéal pour les pièces d'accouplement de précision où la texture métallique ou les ajustements serrés ont de l'importance.

Exécution de la passation de marchés : ce qu'il faut demander avant de passer la commande (réduction des retouches et des litiges)

Pour faire passer le risque au stade de l'appel d'offres ou de l'adjudication, précisez :

- Certification des matériauxLes caractéristiques du produit sont les suivantes : qualité et résistance (par exemple, la qualité de l'acier), 6061-T6) + rapports sur le matériel, le cas échéant

- Dimensions clés et GD&Tles dimensions fonctionnelles réellement critiques sont marquées afin d'éviter de trop serrer l'ensemble du dessin

- Normes cosmétiquesLes surfaces A, les limites des défauts admissibles et les références de couleur (échantillons/échantillons) sont définis.

- Inspection et rapportsla nécessité d'une MMT, d'une rugosité, d'une épaisseur de revêtement, d'un essai de corrosion, etc.

- Emballage et protectionL'aluminium se raye facilement - l'emballage a un impact sur le rendement à la réception.

- Les deux parties s'engagent à garder confidentielles toutes les informations relatives au projet CNC aluminium et à ne pas les divulguer à des tiers sans leur accord écrit.

Conclusion

La mesure la plus efficace pour réduire les coûts dans le domaine de l'approvisionnement en aluminium CNC n'est pas de comprimer le prix unitaire, mais de le définir. tolérance des matériaux - inspection finale clairement au stade de l'appel d'offres afin que les fournisseurs citation et de livrer selon les mêmes hypothèses, ce qui permet de réduire à la source les retouches, les litiges et les risques liés aux délais.