Electro-érosion à fil rapide

Vue d'ensemble :

Vous souhaitez réaliser efficacement l'usinage de pièces de haute précision ? Choisissez notre système Fast Electro-érosion à fil ! Grâce à un équipement de pointe et à une expertise spécialisée, nous pouvons traiter des formes complexes tout en garantissant la précision et l'état de surface. Profitez de délais courts et de solutions rentables. Idéal pour les moules, les composants de précision et bien plus encore - contactez-nous dès aujourd'hui pour un plan personnalisé !

Tolérance: 0,005-0,01 mm

MOQ:1-500 PCs

Prix: 10-50 USD/PCs

Usinage rapide par fil edm Matériau

L'électroérosion à fil rapide convient à l'usinage de matériaux conducteurs d'électricité tels que l'acier au carbone, l'acier allié, l'acier inoxydable, le cuivre et l'aluminium, et est largement utilisée pour l'outillage, les montages et les pièces industrielles générales.

Matériau :

Aluminium

L'aluminium est le composant le plus couramment utilisé pour l'usinage de précision. Il a une faible densité, une texture dure et un matériau souple. Grâce à sa résistance à la corrosion, il est largement utilisé dans l'aérospatiale, les os bioniques et la fabrication de pièces automobiles.

Couleur : Argent.

Les types : Aluminium 6061、7075、2024、5052、6063 et MIC-6.

Finition de la surface : Polissage, brossage, sablage, chromage, anodisation, galvanisation, revêtement par poudre, gravure au laser.

Délai de livraison : 1-5 jours.

Acier inoxydable

L'acier inoxydable offre une forte résistance à la corrosion et une surface lisse et facile à nettoyer. Il est principalement utilisé dans les équipements de cuisine, les appareils médicaux, les matériaux de construction et le bâtiment, ainsi que dans les pièces automobiles.

Couleur : Argent.

Les types : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Finition de la surface : Polissage, brossage, sablage, galvanoplastie, pulvérisation, PVD (Physical Vapor Deposition), passivation, décapage, coloration.

Délai de livraison 2 à 5 jours.

Cuivre

Possède une conductivité électrique, une ductilité à la traction et des propriétés antimicrobiennes. Il est principalement utilisé pour la fabrication d'objets d'artisanat, d'articles de décoration et d'équipements médicaux.

Couleur Orange, jaune.

Les types : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Finition de la surface : Passivation, galvanisation, placage chimique, grenaillage, sablage, traitement chimique du film, polissage, nettoyage brillant.

Délai de livraison : 1-5 jours.

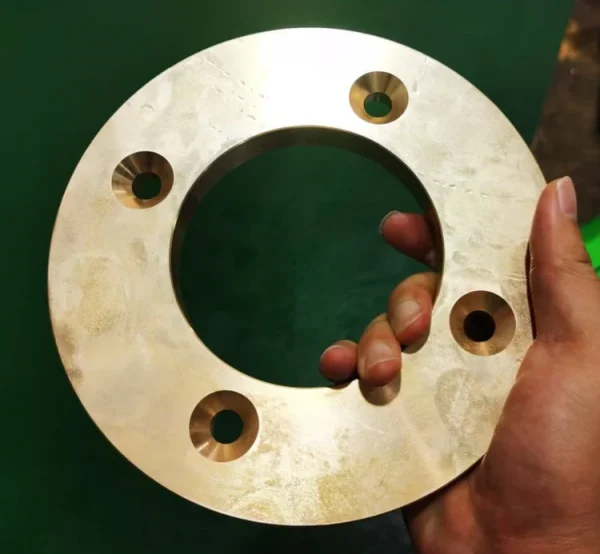

Bronze

Le bronze est un alliage de cuivre et d'étain qui présente une bonne fluidité et une bonne résistance à la corrosion. Il est largement utilisé pour les roulements, les engrenages, les vannes et les composants marins tels que les hélices et les pompes.

Couleur : or/brun.

Les types : Bronze d'étain, bronze d'aluminium, bronze de béryllium, bronze de silicium, bronze de manganèse.

Finition de la surface : Sablage, polissage, moletage, meulage, passivation, revêtement chimique, coloration par imprégnation, coloration au pinceau/à la bombe, galvanisation, anodisation, revêtement par poudre, brossage.

Délai de livraison : 1-5 jours.

Acier

L'acier est un alliage de fer et de carbone dont la résistance, la ténacité et la résistance à l'usure sont modulables. Il est largement utilisé pour les boulons, les arbres, les engrenages, les outils de coupe et les pièces de moteur.

Couleur : Argent .

Les types : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Finition de la surface :Sablage, finition miroir, revêtement PVD, finition brossée, revêtement par pulvérisation, galvanoplastie.

Délai de livraison : 1-5 jours

Magnésium

Le magnésium est un métal léger qui présente une faible force de coupe, une excellente conductivité thermique et un rapport résistance/poids élevé. Son amortissement supérieur des vibrations le rend bien adapté aux applications aérospatiales, automobiles et électroniques.

Couleur : Argent.

Les types : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Finition de la surface : Revêtement par conversion chimique, anodisation, nickelage, galvanoplastie, revêtement composite, peinture par pulvérisation, revêtement par poudre, revêtement par électrophorèse.

Délai de livraison : 1-5 jours.

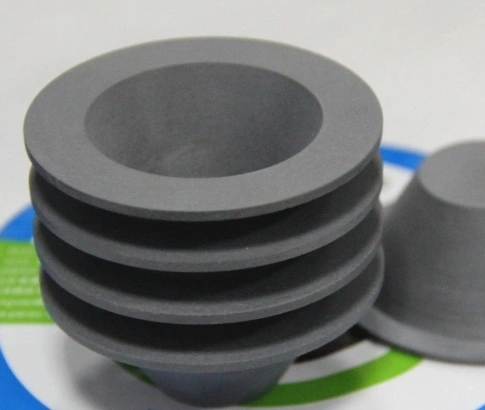

Graphite

La conductivité du graphite est utilisée pour le moulage de précision afin d'éviter la pollution par la poussière causée par l'usinage. Il est principalement utilisé pour la fabrication d'électrodes et de moules EDM.

Couleur : Noir.

Finition de la surface : Découpage mécanique, décapage, traitement électrolytique, revêtement, polissage, renforcement de la surface par électroérosion.

Délai de livraison : 3-5 jours

Pièce en céramique conductrice

Les céramiques conductrices sont utilisées dans l'aérospatiale et dans d'autres domaines en raison de leur grande dureté, de leur fragilité et de leur excellente stabilité chimique, mais elles sont difficiles à traiter. L'utilisation de la décharge pulsée pour générer des températures élevées (environ 10 000 °C) afin de faire fondre partiellement la céramique permet un traitement sans contact, évitant la concentration de contraintes et les fissures causées par le traitement mécanique.

Type : Céramiques conductrices oxydes/non-oxydes, céramiques conductrices composites

Couleur : blanc, or, rose, noir, etc.

Délai de livraison : 3-5 jours

Capacité d'usinage rapide par fil edm

| Paramètres | Spécifications |

|---|---|

| Plage de tolérance | ±0,01 ~ ±0,02 mm |

| Précision du positionnement répété | ≤ 0,005 mm |

| Coupe unique Finition de la surface | Ra 2,5 ~ 3,2 μm |

| Coupes multiples Finition de la surface | Ra 1,6 ~ 0,8 μm |

| Optimisation des processus | Emulsion (concentration 8-10%) + fil de molybdène Ø0,18 mm, la valeur Ra peut être réduite de ~30% |

| Matériau conventionnel Taux de coupe | 120 ~ 180 mm²/min |

| Taux de coupe des matériaux de haute dureté | 80 ~ 100 mm²/min |

| Efficacité maximale | 200 mm²/min |

| Rayon d'angle minimum | R 0,05 mm |

| Cône maximal | ±3° / 100 mm |

| Largeur minimale de la fente | 0,23 mm |

Guide de l'usinage rapide par électroérosion à fil

Une sélection correcte du fil et un entretien régulier sont essentiels pour assurer la stabilité de l'usinage par électroérosion à fil. Les tableaux suivants résument les paramètres recommandés pour le fil, les causes courantes de rupture du fil et les directives d'entretien.

Sélection des fils d'électrodes

| Type de traitement | Diamètre du fil (mm) | Tension (N) | Vitesse de dévidage du fil (m/s) |

|---|---|---|---|

| Traitement brut (priorité à l'efficacité) | 0.25 | 10-15 | 10-12 |

| Traitement de précision (priorité à la précision) | 0.18 | 8-10 | 6-8 |

Causes de rupture des fils et contre-mesures

| Phénomène de faille | Cause possible | Solution |

|---|---|---|

| Rupture soudaine du fil pendant l'usinage | Tension excessive du fil de molybdène (>15 N) | Ajuster la tension à 8-12 N ; remplacer le fil par un nouveau (recommandé toutes les 8 heures). |

| Rupture de fil lors du changement de direction | Usure du roulement de la roue de guidage | Remplacer l'ensemble de la roue de guidage (recommandé tous les 3 mois) |

| Rupture de fil dans une zone de pièce épaisse | Concentration insuffisante du fluide de travail (<8%) | Renouveler l'émulsion jusqu'à une concentration de 10% ; nettoyer le filtre. |

Programme d'entretien régulier

| Cycle de maintenance | Objet | Exigence standard |

|---|---|---|

| Hebdomadaire | Lubrification de la vis à billes de l'axe X/Y | Appliquer de la graisse au lithium ; lubrifier manuellement tout au long de la course. |

| Mensuel | Détection du faux-rond de la roue de guidage | Battement radial ≤ 0,003 mm ; remplacer le roulement si la tolérance est dépassée. |

| Trimestrielle | Remplacement du fluide de travail | Vidanger complètement le fluide usagé et nettoyer la paroi intérieure du réservoir. |

FAQ de l'usinage par électroérosion à fil rapide

Qu'est-ce que la coupe rapide de fil (WEDM rapide) et comment fonctionne-t-elle ?

L'usinage par électroérosion à fil rapide (WEDM rapide) utilise un fil fin en mouvement rapide comme électrode pour couper des matériaux conducteurs grâce à des étincelles électriques contrôlées. Le fil érode le matériau sans contact direct, ce qui permet de découper avec précision des formes complexes.

Quels sont les matériaux qui peuvent être traités par découpe rapide à l'aide d'un fil ?

Convient aux matériaux conducteurs, notamment l'acier, les alliages d'aluminium, le cuivre, le carbure de tungstène et d'autres métaux conducteurs d'électricité. Les matériaux non conducteurs ne peuvent pas être traités.

Quels sont les avantages de la découpe rapide par fil par rapport à l'usinage conventionnel ?

Les avantages sont notamment une grande précision (±0,01~±0,02 mm), la possibilité de découper des formes complexes, l'absence de contraintes mécaniques et la rentabilité pour les pièces de faible volume ou personnalisées.

Quels sont les facteurs qui influencent la vitesse de coupe et la qualité de la surface ?

tension du fil/vitesse d'avance, paramètres d'impulsion (énergie/durée), matériau/épaisseur de la pièce et état du fluide diélectrique.

Quelle est la fréquence d'entretien des machines de coupe rapide du fil ?

Nettoyer les réservoirs, vérifier la tension des fils. Chaque semaine : Lubrifier les vis. Tous les mois : Vérifier le faux-rond de la roue de guidage. Trimestriellement : Remplacer le liquide diélectrique.