Rame Lavorazione CNC è ampiamente utilizzato nelle industrie che richiedono eccellente conducibilità elettrica, prestazioni termiche superiori e affidabile resistenza alla corrosione. Rispetto all'alluminio e al bronzo, il rame offre eccezionali vantaggi funzionali, ma è anche uno dei metalli non ferrosi più difficili da lavorare grazie alla sua morbidezza, all'elevata duttilità e alla forte tendenza ad aderire agli utensili da taglio.

Per ottenere una qualità stabile e una produzione economicamente vantaggiosa, i produttori devono comprendere a fondo Comportamento del materiale di rame, proprietà fisiche, parametri di lavorazione, strategie di utensili e differenze di qualità.. Questo articolo fornisce una guida tecnica completa alla lavorazione CNC del rame, compresi i parametri di taglio, la selezione degli utensili, i gradi di rame, i campi di applicazione e i confronti dettagliati con l'alluminio e il bronzo.

Caratteristiche di lavorazione del rame

Dal punto di vista della lavorazione CNC, il rame rappresenta una sfida non tanto per la sua durezza, quanto per le sue caratteristiche. comportamento meccanico e fisico durante il taglio. La sua elevata duttilità fa sì che il materiale si spalmi anziché tagliarsi in modo netto, mentre la sua morbidezza aumenta il rischio di formazione di bordi sugli utensili da taglio. Inoltre, il rame forma trucioli lunghi e continui, difficili da rompere ed evacuare.

Il rame ha anche una conducibilità termica estremamente elevata, che trasferisce rapidamente il calore lontano dalla zona di taglio. Se da un lato questo aiuta a prevenire il surriscaldamento, dall'altro riduce l'effetto di rammollimento termico localizzato che favorisce il taglio in altri metalli. Di conseguenza, la lavorazione del rame richiede Utensili affilati, avanzamenti stabili e parametri di taglio accuratamente ottimizzati..

Le principali proprietà fisiche del rame

Prima di definire la strategia di lavorazione, è essenziale comprendere le caratteristiche di proprietà fisiche fondamentali del rame che influenzano direttamente il comportamento di taglio, l'usura dell'utensile, la formazione di trucioli e la finitura superficiale.

Proprietà fisiche del rame (tipiche del rame puro)

| Proprietà | Valore tipico | Rilevanza della lavorazione |

|---|---|---|

| Densità | ~8,96 g/cm³ | La massa elevata influisce sulla stabilità delle pareti sottili |

| Conduttività termica | ~390-400 W/m-K | Rapida dissipazione del calore, zona di taglio più fredda |

| Conducibilità elettrica | ~58 MS/m (≈100% IACS) | Motivo principale delle applicazioni elettriche |

| Durezza | ~35-50 HB | Molto morbido, tende a sbavare |

| Allungamento | >30% | Elevata duttilità, difficile rottura del truciolo |

Queste proprietà spiegano perché il rame richiede velocità del mandrino più elevate, utensili più affilati, profondità di taglio più leggere e passate di finitura stabili rispetto a molti metalli strutturali.

Parametri di lavorazione CNC del rame

Velocità del mandrino (RPM)

La lavorazione del rame beneficia generalmente di velocità del mandrino medio-alteche contribuiscono a ridurre l'accumulo di bordi e a migliorare la qualità della superficie. Una velocità eccessivamente bassa porta spesso allo sfregamento e all'adesione del materiale.

Intervalli di riferimento tipici per utensili in carburo solido:

- Frese Ø3-6 mm: 10,000-18,000 NUMERO DI GIRI

- Frese Ø6-12 mm: 5.000-10.000 GIRI/MIN.

Velocità di alimentazione

La velocità di avanzamento influenza fortemente lo spessore del truciolo e l'integrità della superficie. Il rame è sensibile a alimentazione troppo bassa, che provoca attrito invece di tagliare.

Alimentazione consigliata per dente:

- Sgrossatura: 0,08-0,15 mm/dente

- Finitura: 0,02-0,05 mm/dente

Un movimento di alimentazione stabile e continuo è particolarmente importante durante la finitura.

Profondità di taglio

Poiché il rame è tenero e facilmente deformabile, non si consigliano profondità di taglio estremamente aggressive.

Strategie tipiche:

- Profondità di taglio assiale: 0,5-2,0 mm

- Profondità di taglio radiale: 10-30% del diametro dell'utensile

Le strategie di taglio ad alta velocità e poco profonde sono comunemente utilizzate per i componenti di precisione in rame.

Selezione degli utensili per la lavorazione CNC del rame

La selezione degli utensili è una delle i fattori di successo più critici nella lavorazione CNC del rame. A causa della morbidezza, dell'elevata duttilità e della forte tendenza all'adesione del rame, un'utensileria inadeguata conduce rapidamente a sbavature di materiale, bordi arrotolati, finitura superficiale scadente e precisione dimensionale instabile..

I principi chiave dell'attrezzaggio includono:

- Taglienti estremamente affilati:

Il rame richiede un taglio netto piuttosto che una deformazione del materiale. Anche una leggera usura dell'utensile può degradare significativamente la qualità della superficie. - Geometria ad alto angolo di spoglia:

Gli angoli di spoglia positivi riducono la forza di taglio e migliorano il flusso dei trucioli, contribuendo a prevenire l'adesione e la formazione di galla sulla superficie. - Flauti e scanalature per trucioli lucidati:

Le superfici lucidate degli utensili riducono l'attrito e minimizzano l'adesione dei trucioli, in particolare per i tipi di rame ad alta purezza. - Materiali e rivestimenti adeguati per gli utensili:

Il carburo solido è la scelta standard. Gli utensili con rivestimento diamantato sono adatti per i requisiti di finitura superficiale ad alto volume o ultra-fine. I rivestimenti duri come il TiAlN sono generalmente sconsigliati a causa della maggiore adesione. - Basso numero di flauti (2-3 flauti):

Un minor numero di scanalature offre un maggiore spazio per i trucioli, migliorando l'evacuazione dei trucioli e la stabilità del processo.

In pratica, Il mantenimento dell'affilatura dell'utensile è più importante della massimizzazione della sua durata. quando si lavora il rame.

Processi di lavorazione adatti al rame

Il rame può essere lavorato con molti metodi convenzionali e CNC. Tuttavia, a causa della sua morbidezza, elevata duttilità e forte tendenza all'adesioneOgni processo richiede un adeguato controllo dei parametri e degli utensili.

- Fresatura CNC:

Ampiamente utilizzata per la lavorazione di piastre di rame, dissipatori di calore, cavità e forme 3D complesse. È preferibile la fresatura ad alta velocità con utensili affilati e tagli leggeri, per evitare sbavature e bordi accumulati. - Tornitura CNC (tornio):

Adatto per alberi, boccole, anelli e parti rotanti. Il controllo dei trucioli e l'affilatura degli utensili sono fondamentali perché il rame produce facilmente trucioli lunghi e continui. - Perforazione:

Utilizzate per i fori in sbarre, piastre e componenti. Per evitare la saldatura dei trucioli e la lacerazione della superficie del foro, sono necessarie punte affilate con scanalature lucidate. - Maschiatura e filettatura:

Le filettature possono essere lavorate in rame, ma si raccomanda vivamente la lubrificazione per evitare la formazione di galli e la scarsa qualità della superficie della filettatura. - Alesatura e scanalatura:

Utilizzato per fori di alta precisione. Sono necessari un taglio leggero e un fissaggio stabile per evitare deformazioni e variazioni di dimensioni. - Rettifica e lucidatura:

Spesso vengono utilizzati come processi secondari per migliorare la finitura superficiale e soddisfare elevati requisiti estetici o di tenuta. - EDM (Electrical Discharge Machining):

Utilizzato per cavità profonde, scanalature strette, angoli interni taglienti e caratteristiche complesse che sono difficili o impossibili da lavorare con utensili da taglio convenzionali.

In pratica, fresatura e tornitura rimangono i processi principalimentre l'elettroerosione viene utilizzata come processo complementare per elementi complessi o di alta precisione.

Fresatura a scalare vs. fresatura convenzionale nella lavorazione del rame

Perché il rame è morbido e ha una forte tendenza ad attaccarsi agli utensili da taglio, la scelta tra la fresatura in salita (down milling) e la fresatura convenzionale (up milling) ha un impatto significativo sulla qualità della superficie, sulla vita utile e sulla stabilità dimensionale.

Fresatura a scalare (Down Milling)

Vantaggi:

- Migliore finitura superficiale grazie alla tranciatura pulita anziché allo sfregamento

- Minore adesione dei bordi e del materiale

- Forza di taglio inferiore e lavorazione più stabile

- Fortemente consigliato per la finitura e le superfici di precisione su rame

Svantaggi:

- Requisiti più elevati per la rigidità della macchina e per l'ingombro del pezzo

- La fresa tende a tirare il pezzo, il che può causare vibrazioni se il fissaggio è debole.

Fresatura convenzionale (Up Milling)

Vantaggi:

- Più sicuro per le superfici ruvide, l'attrezzatura inadeguata o le macchine più vecchie

- La direzione della forza di taglio è più stabile e meno suscettibile di tirare il pezzo in lavorazione

Svantaggi:

- Peggioramento della finitura superficiale del rame a causa dello sfregamento prima del taglio

- Più calore, più adesione e più bordo costruito

- Maggiore usura degli utensili e minore qualità della superficie

Gradi di rame comuni per la lavorazione CNC (standard internazionali)

I gradi di rame comunemente utilizzati includono:

- C110 (ETP Rame): Eccellente conduttività, scarsa lavorabilità

Il rame ad alta conduttività più comunemente usato, ma difficile da lavorare a causa della forte adesione e dell'elevata duttilità.

| Proprietà | Valore tipico | Significato della lavorazione | Strumento e requisiti consigliati |

|---|---|---|---|

| Densità | ~8,96 g/cm³ | Le parti a parete sottile si deformano facilmente | Necessario un fissaggio rigido e un basso runout dell'utensile |

| Conducibilità elettrica | ~58 MS/m (~100% IACS) | Eccellenti prestazioni elettriche | - |

| Conduttività termica | ~390-400 W/m-K | Eccellente dissipazione del calore | - |

| Durezza | ~40-50 HB | Molto soffice, alto rischio di bordi edificati | Utensili in carburo solido ultra affilati, elevato rake positivo |

| Allungamento | >30% | Estremamente duttile, difficile da rompere | Utensili lucidati a 2 o a un solo tagliente, ampio spazio per i chip |

Raccomandazione sugli strumenti:

✅ Metallo duro integrale, tagliente ultra-affilato, elevato angolo di spoglia, flauto lucidato

❌ TiAlN / AlTiN i rivestimenti non sono consigliati (aumentano l'adesione)

- C101 (rame senza ossigeno): Purezza elevatissima, molto difficile da lavorare

Il rame di massima purezza con la migliore conducibilità, ma il più difficile da lavorare tra questi tre.

| Proprietà | Valore tipico | Significato della lavorazione | Strumento e requisiti consigliati |

|---|---|---|---|

| Densità | ~8,94-8,96 g/cm³ | Simile a C110 | È necessario un bloccaggio molto rigido |

| Conducibilità elettrica | ~58,5-59 MS/m (~101% IACS) | Leggermente superiore a C110 | - |

| Conduttività termica | ~400 W/m-K | Dissipazione di calore estremamente elevata | - |

| Durezza | ~35-45 HB | Ancora più morbido del C110 | Solo strumenti nuovi ed estremamente affilati |

| Allungamento | >35% | Duttilità molto elevata, grave rischio di sbavatura | Utensili a uno o due tagli lucidati a specchio |

Raccomandazione sugli strumenti:

✅ Metallo duro integrale con scanalature lucidate a specchio e bordi estremamente affilati

✅ PCD (diamantati) per la finitura superficiale di grandi volumi o ultra-fine

❌ Qualsiasi strumento "resistente all'usura ma non affilato" non è adatto.

- C145 (rame tellurico): Lavorabilità migliorata con buona conduttività

Grado di rame ottimizzato per la lavorazioneche offre un buon equilibrio tra conduttività e lavorabilità. La scelta migliore per la lavorazione CNC.

| Proprietà | Valore tipico | Significato della lavorazione | Strumento e requisiti consigliati |

|---|---|---|---|

| Densità | ~8,94 g/cm³ | Simile al rame puro | I requisiti di fissaggio sono meno critici |

| Conducibilità elettrica | ~49-52 MS/m (~85-90% IACS) | Leggermente inferiore, ma comunque molto buono | - |

| Conduttività termica | ~330-350 W/m-K | Leggermente inferiore al rame puro | - |

| Durezza | ~70-90 HB | Molto più duro e stabile | Sono sufficienti utensili standard affilati in carburo solido |

| Allungamento | ~10-20% | Rottura dei trucioli molto migliore | Utensili a 2-3 taglienti per la lavorazione di alluminio/rame |

Raccomandazione sugli strumenti:

✅ Frese standard in metallo duro integrale con taglienti affilati

✅ Il rivestimento DLC o ZrN può essere utilizzato per prolungare la durata dell'utensile

⚠️ Si sconsiglia l'uso di utensili da taglio in acciaio per impieghi gravosi.

C145 è la scelta più popolare per Parti in rame lavorate a CNC che richiedono un equilibrio tra prestazioni e producibilità.

Riepilogo della selezione rapida degli utensili

| Materiale | Difficoltà di lavorazione | Tipo di utensile consigliato |

|---|---|---|

| C101 | ⭐⭐⭐⭐⭐ (Molto difficile) | PCD o carburo ultra affilato lucidato a specchio |

| C110 | ⭐⭐⭐⭐ | Carburo lucidato ultra affilato |

| C145 | ⭐⭐ | Metallo duro standard / rivestito in DLC |

Conclusione ingegneristica di una frase

Il C101 e il C110 sono gradi di rame "ad alte prestazioni", mentre il C145 è un grado di rame "ottimizzato per la lavorazione". Per la lavorazione CNC, il C145 è di solito la scelta migliore in assoluto.

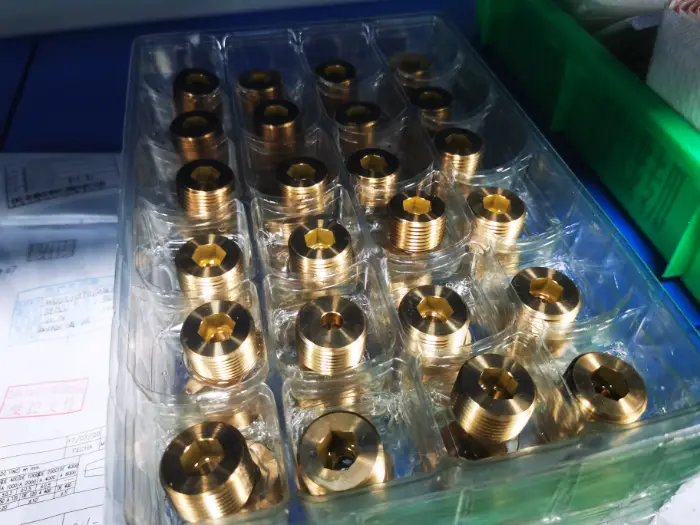

Applicazioni delle parti in rame lavorate a CNC

I pezzi di rame lavorati a CNC sono utilizzati principalmente in applicazioni in cui le prestazioni funzionali superano l'efficienza di lavorazione.

Le aree di applicazione tipiche includono:

- Sistemi di alimentazione elettrica:

Le sbarre, i terminali e i connettori si affidano alla bassa resistenza elettrica del rame per ridurre la perdita di energia e la generazione di calore. - Gestione termica:

Dissipatori di calore, piastre di raffreddamento e diffusori di calore sfruttano l'elevata conducibilità termica del rame per dissipare efficacemente il calore. - Apparecchiature elettroniche e semiconduttori:

I componenti di precisione in rame sono ampiamente utilizzati nei sistemi a vuoto, nelle apparecchiature per la produzione di chip e nei dispositivi ad alta frequenza. - Componenti RF e a microonde:

Gli alloggiamenti e le guide d'onda in rame contribuiscono a ridurre al minimo la perdita di segnale e le interferenze elettromagnetiche. - Saldatura e attrezzature industriali:

Gli elettrodi di saldatura e i componenti conduttivi beneficiano delle proprietà elettriche e termiche combinate del rame.

L'alluminio come materiale di confronto nella lavorazione CNC

L'alluminio è considerato uno dei i metalli più adatti al CNC e viene spesso utilizzato come materiale di confronto di riferimento.

Proprietà fisiche dell'alluminio (riferimento 6061)

| Proprietà | Valore tipico | Rilevanza della lavorazione |

|---|---|---|

| Densità | ~2,70 g/cm³ | Leggero, ideale per lavorazioni ad alta velocità |

| Conduttività termica | ~167-237 W/m-K | Buona dissipazione del calore |

| Conducibilità elettrica | ~35-38 MS/m | Conducibilità moderata |

| Durezza | ~95 HB | Comportamento di taglio stabile |

| Resistenza alla trazione | ~290 MPa | Buon rapporto resistenza/peso |

Lavorazione CNC di rame e alluminio: Pro e contro

Il rame e l'alluminio hanno scopi molto diversi nella lavorazione CNC: il rame è orientato alle prestazioni, mentre l'alluminio all'efficienza.

Rame - Vantaggi

- Conducibilità elettrica e termica molto più elevataideale per sbarre, connettori e dissipatori di calore.

- Migliori prestazioni nei progetti termici ad alta corrente e compatti.

- Prestazioni elettriche più stabili in ambienti difficili.

Rame - Svantaggi

- Scarsa lavorabilità: trucioli appiccicosi, adesione dell'utensile, sbavature della superficie.

- Minore efficienza produttiva: velocità più basse, tagli più leggeri, maggiore finitura.

- Costo più elevato e peso maggiore dell'alluminio.

Lavorazione CNC di rame e bronzo: Pro e contro

Il rame e il bronzo hanno scopi ingegneristici diversi: il rame è orientato alle prestazioni, mentre il bronzo è orientato alla durata e alla lavorabilità.

Rame - Vantaggi

- Conducibilità elettrica e termica molto più elevataideale per applicazioni elettriche, termiche e ad alta corrente.

- Migliori prestazioni di trasferimento del calore per dissipatori di calore, piastre di raffreddamento e componenti conduttivi.

- Preferito per le parti funzionali dove la conducibilità è il requisito principale.

Rame - Svantaggi

- Scarsa lavorabilità: morbido, appiccicoso, con chips lunghe, facile da spalmare.

- Stabilità dimensionale inferiore durante la lavorazione grazie all'elevata duttilità.

- Minore resistenza all'usura e un maggiore rischio di adesione dello strumento.

Ulteriori considerazioni sulla lavorazione CNC del rame

- Il bloccaggio dei pezzi deve impedire la deformazione:

Il rame è morbido e si deforma facilmente sotto la forza di serraggio. I dispositivi di fissaggio devono distribuire la pressione in modo uniforme ed evitare sollecitazioni localizzate, soprattutto per i pezzi a parete sottile o di precisione, altrimenti l'accuratezza dimensionale potrebbe essere compromessa dopo lo sblocco. - I bordi degli utensili devono essere mantenuti estremamente affilati:

Il rame si basa su un taglio netto piuttosto che su un taglio compressivo. Anche gli utensili leggermente usurati causano sbavature, strappi e bordi accumulati, con conseguente scarsa finitura superficiale e dimensioni instabili. - La lubrificazione con refrigerante o nebbia riduce l'adesione:

Il rame ha una forte tendenza ad aderire ai taglienti. Un'adeguata lubrificazione con refrigerante o nebbia contribuisce a ridurre l'attrito, a prevenire la saldatura dei trucioli e a migliorare la qualità della superficie e la durata dell'utensile. - Possono essere necessarie passate di finitura e lucidatura:

A causa della duttilità del rame, è difficile ottenere una qualità superficiale perfetta in fase di sgrossatura. Per soddisfare i requisiti di tolleranza e finitura superficiale più stretti, si ricorre spesso a leggere passate di finitura e, se necessario, alla lucidatura secondaria.

Conclusione

La lavorazione CNC del rame è essenziale per le applicazioni elettriche e termiche ad alte prestazioni, nonostante le sue sfide di lavorazione. Conoscendo le proprietà fisiche del rame, selezionando il grado corretto e ottimizzando i parametri di taglio e le strategie di lavorazione, i produttori possono ottenere una precisione dimensionale e una qualità superficiale eccellenti. Rispetto all'alluminio e al bronzo, il rame rimane il materiale preferito quando conduttività e prestazioni termiche sono i requisiti principali.