Обработка на станках с ЧПУ допускКонтролируемый диапазон отклонений между фактическими и проектными размерами (обычно ±0,001 дюйма - ±0,005 миллиметра) имеет решающее значение для соединения проектных спецификаций с фактической функциональностью, определяя производительность и безопасность изделия. Он выполняет инструкции G-кода, созданные на основе 3D-моделей САПР с помощью инструментов, управляемых компьютером, что позволяет обрабатывать различные материалы, такие как алюминиевые сплавы, титановые сплавы и пластмассы.

Определение и значение допусков при обработке с ЧПУ

Допуск на обработку с ЧПУ - это допустимое отклонение между фактическими и заданными размерами в процессе обработки, непосредственно влияющее на функциональность и качество продукции. Основных категорий три: размерный допуск (например, ±0,01 мм линейных размеров), геометрический допуск (включая погрешности формы, такие как плоскостность ≤0,005 мм/100 мм, позиционные погрешности, такие как перпендикулярность ≤0,002 мм/100 мм) и шероховатость поверхности (значение Ra).

Основные виды допусков

Допуск на размеры: Контролирует отклонения размеров (например, ±0,005 мм для прецизионных деталей).

Геометрические допуски: Контроль геометрической точности (например, круглость ≤ 0,003 мм, параллельность ≤ 0,01 мм/100 мм).

В промышленности строгие допуски при обработке с ЧПУ обеспечивают взаимозаменяемость и производительность деталей. Например, чрезмерно большие допуски в шестернях автомобильных трансмиссий могут привести к появлению ненормального шума и сокращению срока службы, а медицинские имплантаты требуют микронной точности, чтобы избежать раздражения тканей. И наоборот, слишком строгие допуски увеличивают затраты - достижение ±0,001 мм может увеличить стоимость производства на 30% за счет специализированного оборудования и увеличения времени обработки. Поэтому баланс между требованиями к допускам и целесообразностью производства имеет решающее значение для эффективности производства и надежности продукции.

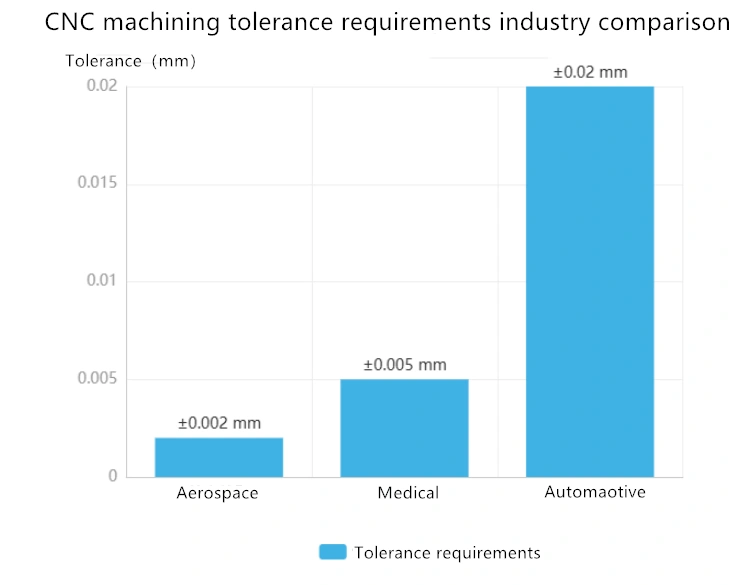

Отраслевые стандарты допусков при обработке на станках с ЧПУ

Стандарты допусков для обработки на станках с ЧПУ зависят от отрасли и определяются функциональными требованиями и правилами безопасности. На международном уровне, ISO 286 и ANSI/ASME B4.2 являются базовыми: ISO 286 определяет классы допусков, такие как IT5 (±0,013 мм для размера 300 мм), в то время как ANSI/ASME B4.2 адаптирует пределы ISO и системы подгонки для американской техники, делая акцент на термической стабильности и проверке динамических характеристик. Аэрокосмическая промышленность: Точность микрометрового уровня в экстремальных условиях

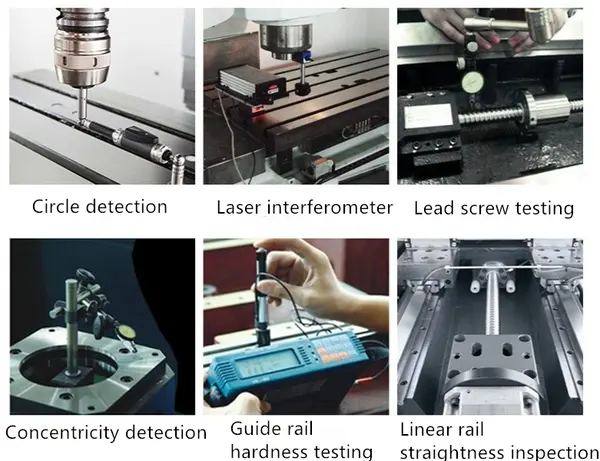

Для таких ответственных конструкций, как лопатки турбин и шасси, компоненты аэрокосмической техники требуют допусков ±0,002 мм. Например, в деталях двигателя Boeing 787 для обработки титанового сплава TC4 используется медленная проволочная электроэрозионная обработка, обеспечивающая точность 0,1 мкм и усталостную прочность 1819 при рабочей температуре 1600°C. Для контроля используются лазерные интерферометры и координатно-измерительные машины (КИМ) с точностью ±0,5 мкм для проверки геометрических допусков, таких как концентричность и плоскостность.

Медицина: Микропрецизионность в соответствии с нормативными требованиями

Медицинские изделия, в частности ортопедические имплантаты, требуют допусков ±0,005 мм для обеспечения биосовместимости и анатомического соответствия. Контроль 100% необходим для выполнения требований FDA 21 CFR Part 8, например, для протезов суставов из кобальто-хромового сплава с использованием электродной проволоки диаметром 0,03 мм и термостатированной обработки. Шероховатость поверхности (Ra ≤ 0,4 мкм) имеет решающее значение для предотвращения бактериальной адгезии и проверяется с помощью интерферометров белого света.

Автомобили: Баланс между точностью и экономичностью Допуски в автомобильной промышленности ставят во главу угла целесообразность массового производства. Согласно стандартам SAE J400, шестерни трансмиссии обычно поддерживаются на уровне ±0,02 мм. Проволочная электроэрозионная обработка достигает точности ±0,005 мм в литьевых формах, а штампы для штамповки дверных панелей поддерживают точность контуров ±0,05 мм для снижения шума ветра. Статистический контроль процессов (CPK≥1,33) обеспечивает стабильность при производстве 100 000+ единиц продукции.

Подпись: Допуски на обработку с ЧПУ проверяются с помощью шести ключевых процедур контроля, включая тестирование траектории круговой дуги, лазерную интерферометрию, проверку ведущих винтов, измерение концентричности крепления двигателя, тестирование твердости направляющих и оценку прямолинейности линейных направляющих. Сравнение ключевых допусков: Аэрокосмическая промышленность: ±0,002 мм (лопатки двигателя), класс IT5; Медицинская промышленность: ±0,005 мм (имплантаты), соответствует ISO 13485; Автомобильный: ±0,02 мм (шестерни), SAE J400 стандарт.

Взаимосвязь между классом точности, стоимостью производства и отходами материалов

Требования к точности в Обработка на станках с ЧПУ напрямую влияют на производственные затраты и отходы материалов, образуя ключевую трехстороннюю взаимосвязь в экономике производства. При повышении класса точности с ±0,1 мм до ±0,001 мм наблюдается значительная тенденция к увеличению как стоимости обработки, так и количества отходов материала.

Корреляционная матрица "точность-стоимость-отходы

В приведенной ниже таблице показана количественная взаимосвязь между допуском точности, коэффициентом затрат и количеством отходов материала, основанная на отраслевых стандартах и практике обработки:

| Допуск точности | Коэффициент затрат | Количество отходов материалов |

| ±0,1 мм | 1.0 | 3% |

| ±0,05 мм | 1.5 | 5% |

| ±0,01 мм | 2.2 | 8% |

| ±0,005 мм | 2.8 | 10% |

| ±0,001 мм | 3.5 | 12% |

Примечание: коэффициент стоимости основан на ±0,1 мм (1,0); коэффициент отходов отражает потери при вычитании металлических материалов при обработке.

Экономический эффект от модернизации прецизионных систем

Более строгие допуски с ЧПУ требуют современного оборудования с ЧПУ (например, $75-150 в час для 5-осевого станка против $40 в час для 3-осевого станка), специализированных инструментов и увеличенного времени обработки. Например, для достижения точности ±0,001 мм требуется в 5-8 раз больше циклов обработки по сравнению с допуском ±0,05 мм, а для твердых металлов, таких как инконель 718, износ инструмента увеличивается на 40%. Это еще больше увеличивает затраты - для титановых сплавов стоимостью $30-100/кг потери в 12% приводят к дополнительным потерям в $120-400 на кубический метр.

Тематическое исследование: Риски чрезмерной точности

Американский производитель аэрокосмических компонентов превысил затраты на 40%, указав допуск ±0,0005 мм для крепежа лопаток турбины. Метрологическая проверка показала, что для функциональности требуется точность всего ±0,005 мм. Чрезмерные требования к допускам:

Динамика отходов в зависимости от материала

Труднообрабатываемые материалы усугубляют проблему отходов:

Титан сплавы: Норма отходов 12% эквивалентна $240/кг для медицинских имплантатов.

Нержавеющая сталь: Лазерная резка сокращает количество отходов с 15% до 5% по сравнению с традиционным фрезерованием.

Композитные материалы: GFRP При обработке образуются отходы 20% из-за расслоения.

Стратегии оптимизации включают в себя вложенную компоновку (увеличение использования листов до 92%) и гибридное производство, позволяющее сократить отходы при изготовлении сложных геометрических форм на 50%.

Короче говоря, оптимизация точности должна быть согласована с функциональными требованиями, чтобы избежать "ловушка толерантностиЧрезмерная точность увеличивает стоимость без повышения производительности". Для достижения экономической устойчивости производителям следует проводить анализ чувствительности допусков, определяя приоритеты критических размеров и ослабляя несущественные размеры.

Влияние шероховатости поверхности на допуски при обработке с ЧПУ и решения

Отделка поверхности такие как анодирование и гальваника, существенно влияют на допуски при обработке на станках с ЧПУ за счет осаждения материала или химических реакций. При анодировании образуется пленка Al₂O₃ в результате электролиза, а изменения размеров зависят от процесса: обычное анодирование увеличивает односторонний размер на 1/3 толщины пленки, а твердое анодирование приводит к увеличению на 1/2. Например, пленка с твердым анодированием толщиной 15 мкм приводит к увеличению одностороннего размера на 7,5 мкм. Гальванические отложения ионы металлов (например хром и никель) на поверхности, с типичной толщиной покрытия 5-50 мкм, что напрямую увеличивает размеры заготовки.

Чтобы смягчить эти эффекты, компенсация предварительной обработки корректирует проектные размеры путем вычитания ожидаемой толщины покрытия. Например, если ожидается, что анодирование увеличит размер с одной стороны на 0,0003 дюйма, размер обработки уменьшается на эту величину. A Мониторы с обратной связью системы лазерной толщинометрии толщину покрытия в режиме реального времени, чтобы убедиться, что она остается в пределах допусков.

Ключевые стратегии контроля

Предварительная компенсация: Проектный размер = Готовый размер - Ожидаемая толщина покрытия (например, 0,0003 дюйма для анодирования).

Маскировка: Защитите необработанные участки, чтобы ограничить отклонения в размерах.

Контроль в режиме реального времени: Лазерная система отслеживает толщину покрытия в процессе обработки.

Эти методы в сочетании с жестким контролем параметров процесса (например, температура анодирования 0-10°C, плотность тока покрытия 1-5 А/дм²) обеспечивают соответствие деталей с ЧПУ строгим допускам на обработку даже после обработки поверхности.

Тематическое исследование: Допуски при обработке на станках с ЧПУ в международной промышленности

Аэрокосмический сектор

В проекте по обработке лопаток турбин авиадвигателей (SUS304 нержавеющая сталь), требования к стабильности размеров в условиях высокой температуры и высокой скорости, а также допуски на обработку шпоночных отверстий с ЧПУ должны были контролироваться в пределах ±0,01 мм. Перед компонентом стояла двойная задача: упрочнение материала при резании (твердость HRC 45+) и деформация при обработке благодаря своей тонкостенной структуре (1,8 мм). В решении использовался 5-осевой обрабатывающий центр с ЧПУ с твердосплавными инструментами с покрытием, используя процесс "черновая обработка (скорость подачи 3000 мм/мин) + 2 чистовые обработки" и интегрируя лазерную измерительную систему для компенсации деформации в режиме реального времени. Погрешность геометрической точности окончательного лезвия составила ≤±2 мкм, а динамический баланс - <0,09 г-мм, что соответствует строгим требованиям ASME Y14.5 стандарты для аэрокосмических компонентов.

Медицинская промышленность

Формы для искусственных суставов из кобальто-хромового сплава используют оцинкованную электродную проволоку диаметром 0,03 мм в условиях постоянной температуры (20±0,5℃) для достижения допуска 0,005 мм при обработке с ЧПУ сложных криволинейных контуров. Благодаря разработанному самостоятельно "процессу микронапряженной обработки" толщина зоны термического воздействия уменьшается с 50 мкм до менее 10 мкм, что повышает усталостную прочность имплантата на 30%. Этот процесс отвечает требованиям FDA к биосовместимости имплантируемых устройств, увеличивая площадь интеграции кости в пористую структуру ножки тазобедренного сустава на 40% по сравнению с традиционными процессами, с шероховатостью поверхности Ra 0,05 мкм.

Автомобильное производство

Проект по обработке корпуса батареи нового энергетического автомобиля (алюминиевый сплав 6061-T6) требует стабильных допусков размеров ±0,05 мм (точность f-уровня) и плоскостности 0,02 мм/м при серийном производстве. В процессе используется "грубая фрезерование + высокоскоростная финишная обработка (шпиндель 10 000 об/мин)" с использованием японского обрабатывающего центра Fanuc Robodrill, обеспечивающего единовременное формирование Т-образного паза за счет Колебания по оси U. Статистический контроль процесса (SPC) показывает, что значение критического размера CPK составляет 1,67, а уровень дефектов контролируется на уровне менее 0,3%. Это решение позволяет уменьшить монтажный зазор между корпусом батареи и модулем с 0,2 мм при традиционных процессах до 0,08 мм, что повышает эффективность теплоотвода на 15%.

Сравнение межотраслевого контроля допусков

| Промышленность | Типичные требования к допускам | Ключевые вызовы | Основные технологические приемы |

| Аэрокосмическая промышленность | ±0.005~±0.01 мм | Высокотемпературная деформация материалов | 5-осевая обработка + онлайн измерение |

| Медицина | ±0,005 мм | Баланс между биосовместимостью и точностью | Микронапряженная обработка + постоянный контроль температуры |

| Автомобили | ±0,03~±0,05 мм | Последовательность массового производства | Высокоскоростная прецизионная отделка + SPC-контроль процесса |

Стратегии оптимизации для контроля допусков при обработке на станках с ЧПУ

Оптимизация допусков при обработке на станках с ЧПУ требует интеграции методов проектирования, обработки и контроля. На этапе проектирования, в ходе анализа "Дизайн для производства" (DFM), требования к допускам упрощаются за счет выявления некритичных особенностей и корректировки геометрии, например, увеличения толщины стенок тонкостенных конструкций до ≥1,5 мм во избежание деформации. На этапе обработки используются адаптивные системы управления, такие как обратная связь по нагрузке шпинделя для регулировки скорости подачи, и многоступенчатые стратегии резания (черновая → получистовая → чистовая) с оптимизацией параметров (например, скорость вращения шпинделя 1500-3000 об/мин, скорость подачи 0,1-0,3 мм/об для алюминиевого сплава 6061). Контроль осуществляется с помощью лазерных интерферометров (точность ±0,5 мкм) для мониторинга в режиме реального времени и периодической калибровки (каждые шесть месяцев).

Пример из практики: Weldo В обрабатывающих центрах используется технология "цифрового двойника" для моделирования процессов, что позволяет снизить колебания допусков при обработке с ЧПУ на 30% за счет предиктивной компенсации ошибок. Эта интегрированная стратегия обеспечивает контроль допусков в сложных сценариях, от аэрокосмических компонентов (±0,005 мм) до бытовой электроники (±0,1 мм).

Краткое описание ключевых измерений

Дизайн: Анализ DFM упрощает допуски и позволяет избежать ненужных сложностей.

Обработка: Адаптивная настройка параметров и многоступенчатое резание прецизионными инструментами.

Инспекция: Лазерная интерферометрия используется для контроля в режиме реального времени и периодической калибровки.

Заключение: Будущие тенденции в области допусков при обработке на станках с ЧПУ

Допуски при обработке на станках с ЧПУ, балансирующие между качеством и стоимостью, становятся все более интеллектуальными и нанометровыми. Квантовое зондирование может повысить точность до субнанометрового уровня к 2030 году, а программирование на основе искусственного интеллекта сократит время проектирования. Цифровые двойники и IoT позволяют осуществлять дистанционный мониторинг, а 55% новых инструментов являются интеллектуальными, что способствует развитию "цифровых фабрик". Экологически чистое и высокоточное производство развиваются одновременно, например, инструменты с нанопокрытием продлевают срок службы и экономят энергию. Эволюция допусков ЧПУ как ключевого показателя конкурентоспособности расширяет возможности аэрокосмической и медицинской отраслей, отражая постоянное стремление точного производства.